CNC加工DFM指南:优化设计与降低成本的10条黄金法则

Introduction

在 CNC 加工中做好 DFM(面向制造的设计,Design for Manufacturability),是降低成本、缩短交期并确保零件质量稳定的关键前提。通过在设计阶段就充分考虑加工约束,工程师可以在生产启动前,就把很多低效和高风险因素消灭在图纸上。

下面这 10 条 DFM “黄金法则”,是每一位设计 CNC 加工零件 的工程师都值得牢记的实用准则。

1. 避免不必要的超紧公差

公差 tighter than ±0.01 mm 只应该用在功能真正“卡命”的部位。过多的超紧公差会迫使机床降速、增加补偿和检测次数,拉高 scrap 风险与整体单价。建议在图纸上清晰标出 CTQ/CTF(关键功能尺寸),对非关键尺寸采用宽松、统一的公差等级。

2. 尽量采用标准刀具尺寸

优先围绕标准刀具直径设计特征(例如 3 mm、6 mm、12 mm 等),可以简化 CAM 编程并减少换刀次数和特殊刀具采购。避免设计奇怪的槽宽或圆角尺寸,导致必须定制非标刀具,或通过多次走刀“拼出来”。

3. 保持尽量均匀的壁厚

过薄的壁厚(铝材 <0.8 mm,钢材 <1.5 mm)在加工中很容易振动、变形甚至开裂。建议在满足强度和重量需求的前提下,优先使用统一、连续的壁厚设计,避免又薄又深的腔体、以及突然变化的截面过渡。

4. 优化孔的深径比设计

对于钻孔结构,深径比建议控制在 ≤10:1。过深的小孔会明显增加刀具磨损,需要多次排屑(peck drilling)或专用深孔钻工艺,严重拖慢节拍。通过优化结构或改用台阶孔、通孔等方式,可显著降低加工难度。

5. 尽量减少倒扣和尖锐内角

倒扣(undercut)通常需要专用 T 型刀、键槽刀或转为 EDM 电火花加工,成本高、周期长。内角位置建议设计为≥刀具半径的圆角,使刀路更顺畅,避免又尖又深的直角结构。

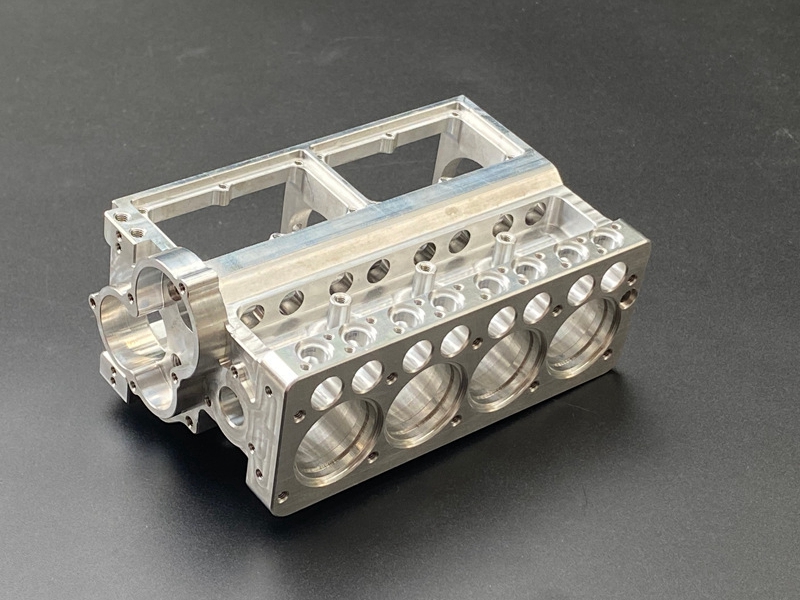

6. 通过结构设计减少装夹次数

能在一次装夹中加工完成的特征越多,加工时间、定位误差和治具成本就越低。设计时应尽量避免功能上并非必要、却强制要求多面多次装夹的特征。对于多面、多角度的综合特征,可以结合 多轴联动加工 一次性完成。

7. 在性能与可加工性之间取得平衡

材料选择既要满足机械性能,又要考虑可加工性。例如 铝合金 6061 的切削效率和刀具寿命明显优于 钛合金 Ti-6Al-4V 或 Inconel 718 高温合金。在性能足够的前提下,优先选用加工友好的材料,可以显著降低综合成本。

8. 合理整合特征,避免“堆料式”设计

减少零散的微小特征,可以直接缩短机加工节拍。比如合并相邻孔位、删减无功能的装饰性凸台或凹槽等,都有助于降低刀路数量和拆装治具的次数。设计时应区分“好看/习惯”与“必要/功能”,优先保留真正重要的结构特征。

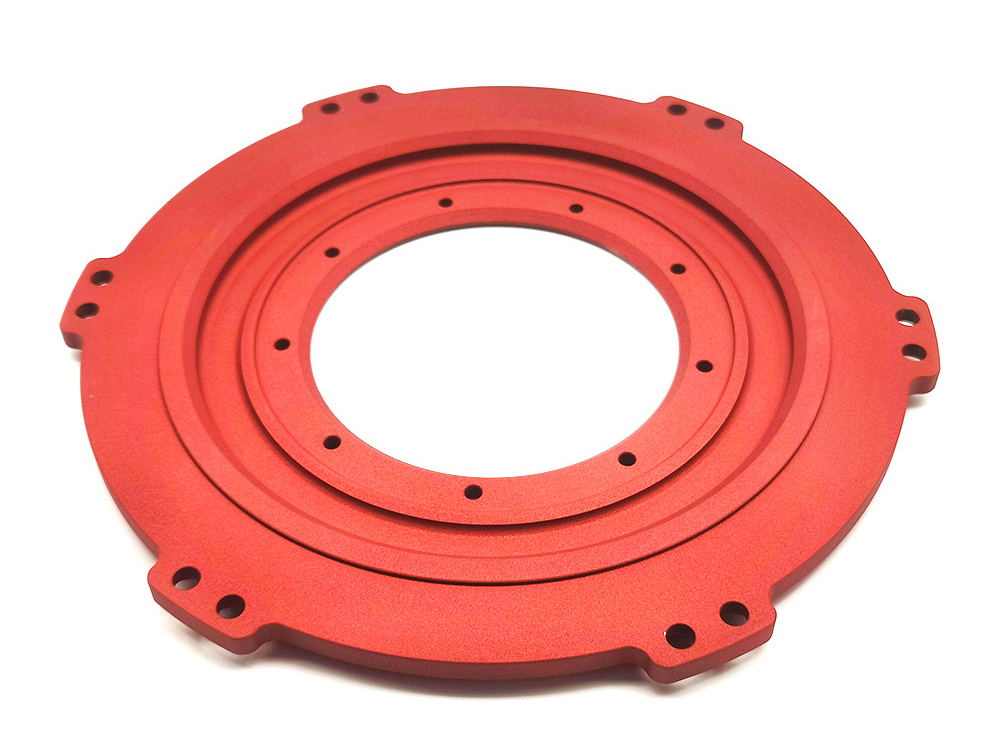

9. 在设计阶段就考虑表面粗糙度和涂层

不同表面处理会占用一定的厚度和粗糙度余量。例如,需要进行 阳极氧化 或 电解抛光 的表面,应在设计时考虑氧化膜或抛光去除量对尺寸和平面度的影响,必要时提前对相关尺寸进行补偿设计。

10. 图纸标注要完整、清晰、无歧义

2D 工程图应完整包含:尺寸公差、几何公差、螺纹规格、表面粗糙度符号、热处理/表面处理要求以及材料牌号等信息。避免使用模糊描述或自相矛盾的说明,同时确保 2D 图纸与 3D 模型在尺寸和基准上完全一致,减少加工厂二次确认和理解偏差。

Conclusion

在设计阶段贯彻 DFM 原则,可以从源头上降低 CNC 加工成本、精简生产流程,并显著提高批量零件的一致性和可重复性。最理想的做法,是在方案评审和报价阶段,就与具备工程能力的 CNC 加工供应商 保持紧密沟通,及时获得制造端的技术反馈与优化建议。