4轴CNC铣削:解锁复杂零件的高精度加工

简介

计算机数控(CNC铣削)已经深刻改变了制造业,为复杂零件的加工提供了极高的精度。在众多先进CNC技术中,四轴CNC铣削凭借高效处理复杂几何结构的能力脱颖而出。其独特的四轴联动旋转能力显著提升了加工精度与灵活性,已成为众多制造行业中不可或缺的关键工艺。

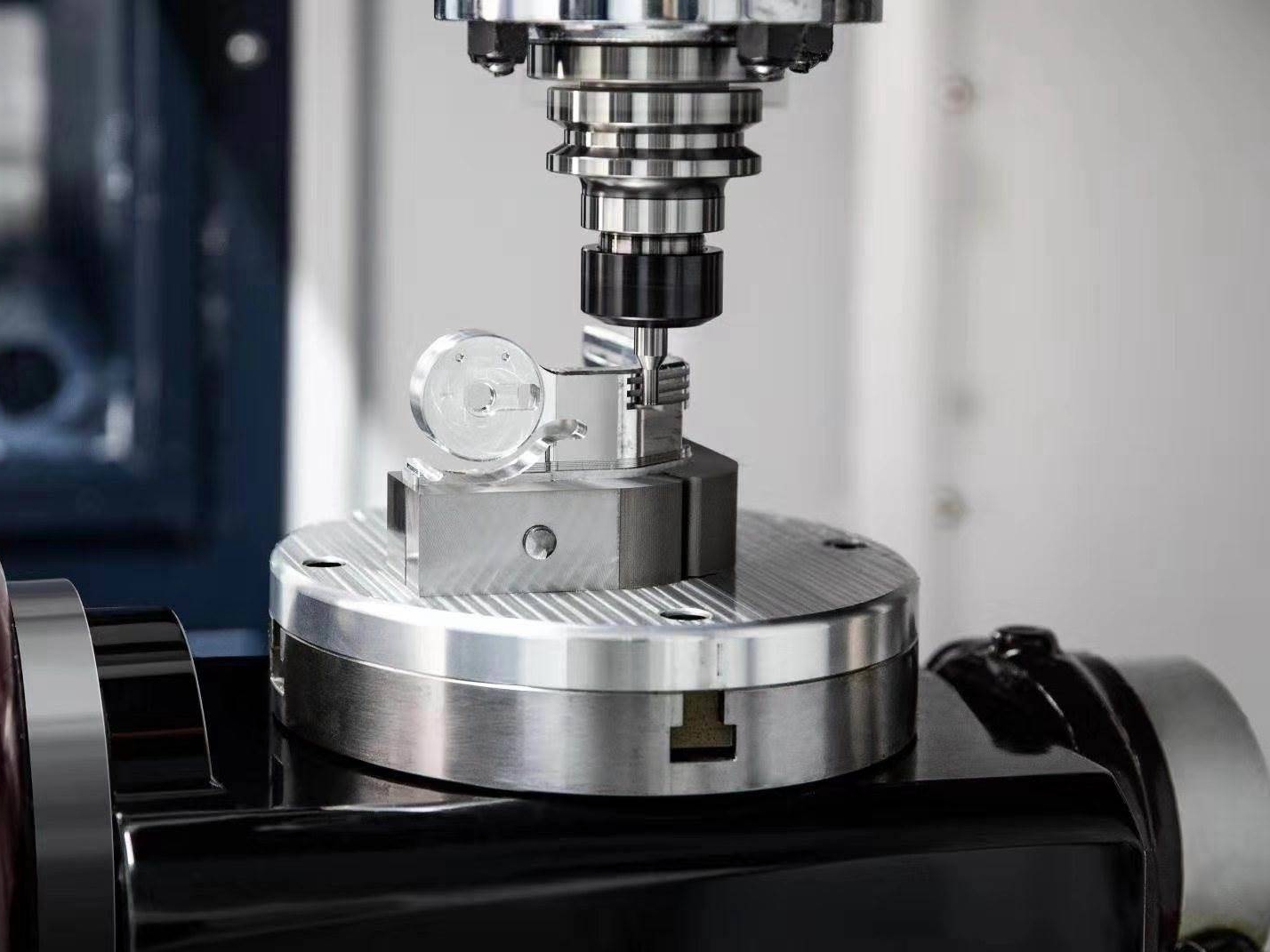

什么是四轴CNC铣削?

四轴CNC铣削是在加工过程中同时利用四个轴进行联动切削。与传统仅在X、Y、Z三条直线轴上运动的三轴CNC机床不同,四轴CNC额外加入了一个旋转轴(A轴)。这一额外的旋转自由度使刀具能够从多个角度接近工件,无需频繁人工翻面装夹,从而显著提升加工效率与尺寸精度。

与三轴CNC铣削的区别

在标准三轴CNC铣削中,刀具仅沿X、Y、Z三条直线轨迹运动,适合较为简单的零件,但在面对复杂曲面或多面特征时效率较低。相较之下,四轴CNC铣削通过自动旋转轴实现多角度加工,无需频繁手动翻转工件,在加工复杂零件时可显著减少装夹次数,提升精度并缩短生产周期。

四轴CNC铣床的类型

常见的四轴CNC设备主要分为两类:

立式四轴机床:具备垂直主轴,并可围绕X轴实现旋转,适合多种通用加工任务。

卧式四轴机床:采用水平主轴结构,工作台可围绕Y轴旋转,更适合加工大型、细长或多侧面的零件。

四轴CNC铣削的优势

更高的精度与准确性

第四轴的加入使复杂几何结构可在一次装夹中完成多面加工,避免了多次装夹带来的定位误差,从而获得更高的尺寸一致性与形位精度,满足严苛的行业标准。

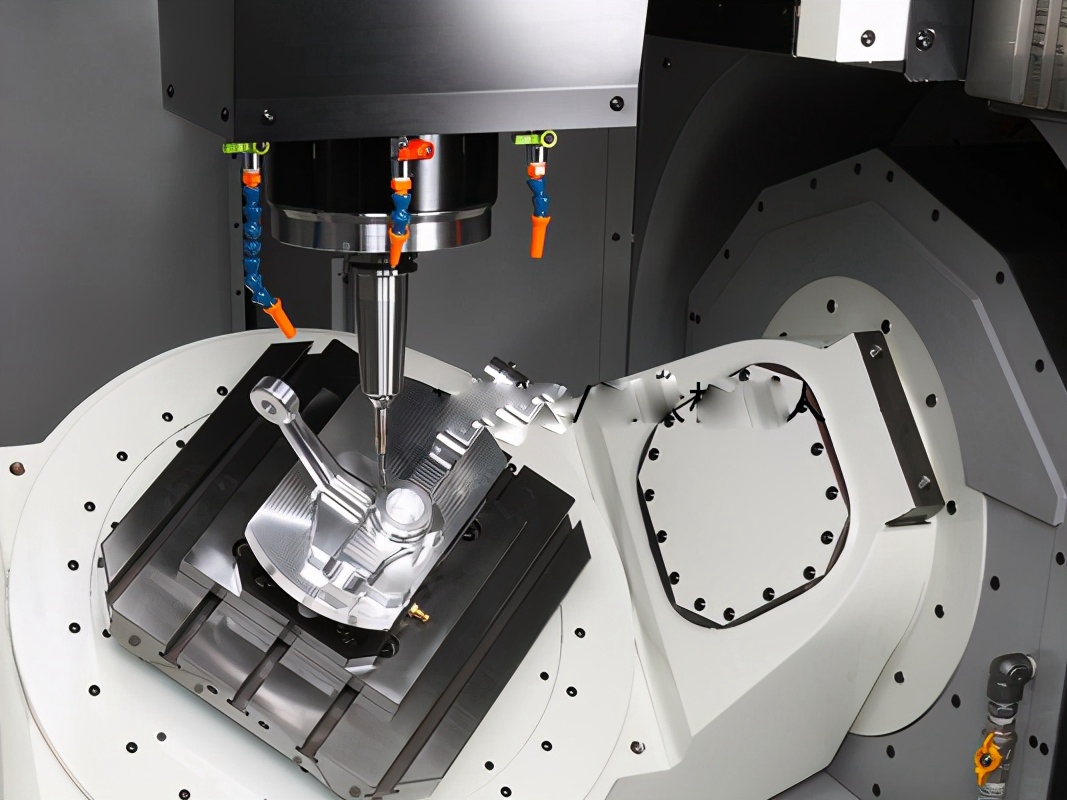

强大的复杂几何加工能力

对于需要加工复杂几何形状的行业——如航空涡轮叶片、汽车关键零部件以及精细医疗器械——四轴CNC铣削通过多角度切削能力,可高效完成传统三轴难以或无法实现的结构。

缩短加工时间

通过减少乃至消除加工过程中的人工翻面与重新装夹,四轴CNC显著降低了停机和辅助时间,大幅加快整体生产节奏,提高生产效率。

提升批量生产效率

在批量生产复杂零件时,四轴CNC可以在相同装夹条件下完成多面加工,使加工过程更连贯、稳定,减少人为干预带来的误差,整体产能与良品率明显提高。

典型应用与涉及行业

航空航天零部件

航空航天领域大量采用四轴CNC铣削来制造涡轮叶片、机体结构件及高精度发动机零件等,对轮廓精度和表面质量要求极高的复杂部件。

汽车零部件

汽车制造企业利用四轴铣削生产变速箱壳体、传动机构零件以及精密发动机部件等,有效提升装配精度和整车性能。

医疗设备与器械

医疗领域中,外科手术工具、植入物和假体等部件往往结构复杂且对精度要求严苛,四轴CNC铣削非常适合此类高精度医疗零件的加工。

定制复杂原型

电子产品、机器人及消费品设计等原型开发领域,也广泛采用四轴CNC铣削进行快速、高精度打样,加速产品迭代与验证。

适用于四轴CNC铣削的材料

金属与合金

多种金属材料都可以通过四轴技术高效加工,例如:

工程塑料

多种工程塑料也可在四轴CNC铣床上实现高精度加工,例如:

尼龙(Nylon)

PEEK

德隆(Delrin,POM)

聚碳酸酯(PC)等。

陶瓷材料

对于高性能应用场景,四轴CNC还可高效加工先进陶瓷材料,如氧化锆与氧化铝等,满足高硬度、高耐磨工况的需求。

四轴铣削后的关键表面处理

合适的后处理不仅提升零件性能,也能优化外观:

阳极氧化:为铝件提供优异的耐腐蚀性与表面硬度,并可实现多种颜色效果。

电镀:提升零件的耐腐蚀性、耐磨性及装饰效果,如镀镍、镀铬等。

抛光:获得平滑、光亮的表面,尤其适用于医疗及高外观要求的消费类产品。

粉末喷涂:兼具防护与美观的涂层方案,适合各类金属结构件。

热处理:通过淬火、回火等工艺提高零件硬度、耐磨性及整体机械性能。

选择四轴CNC铣削服务供应商的关键因素

技术能力与专业经验

理想的供应商应配备先进的四轴CNC设备,并拥有经验丰富的技师与工程团队,能够应对复杂零件加工挑战。

设备精度与软件技术

优先选择采用现代高精度CNC机床及成熟CAD/CAM软件集成的供应商,以确保加工结果稳定、可重复、且精度可靠。

质量管理与检测体系

建议选择具备完善质量管理体系(如ISO认证)、严格检验流程及完整检测报告的加工伙伴,以保证产品质量的一致性与可追溯性。

成本控制与交付周期

在保证质量前提下,综合评价供应商的报价水平、交期能力以及批量放大能力,确保项目成本可控、交付及时。

针对四轴CNC铣削的设计优化建议

高效的CAD建模

在设计阶段充分考虑四轴加工特性,利用专业CAD软件优化零件结构,使其更适合多面联动加工,避免不必要的干涉与装夹难点。

材料选择要点

根据最终应用场景,在可加工性、力学性能与成本之间找到平衡,合理选择材料,以保证性能与经济性。

在满足功能前提下降低不必要的复杂性

在设计中尽量简化特征与结构,有助于减少加工工步和刀具路径复杂度,从而节省加工时间并降低整体成本。

提前规划表面粗糙度与公差

在工程图或3D模型中清晰标注关键尺寸公差与表面粗糙度要求,有助于供应商快速评估加工难度,提供准确报价并制定合理工艺路线。

结论

四轴CNC铣削在复杂零件制造中显著提升了精度与效率。凭借其先进的多面联动加工能力,航空航天、汽车、医疗等行业能够在质量、速度与综合成本方面获得明显优势。通过选择合适的加工合作伙伴,并在设计阶段充分考虑四轴加工特性,您可以持续获得满足严苛性能与精度要求的高品质零件。