ЧПУ-обработка нержавеющей стали: 8 основных аспектов

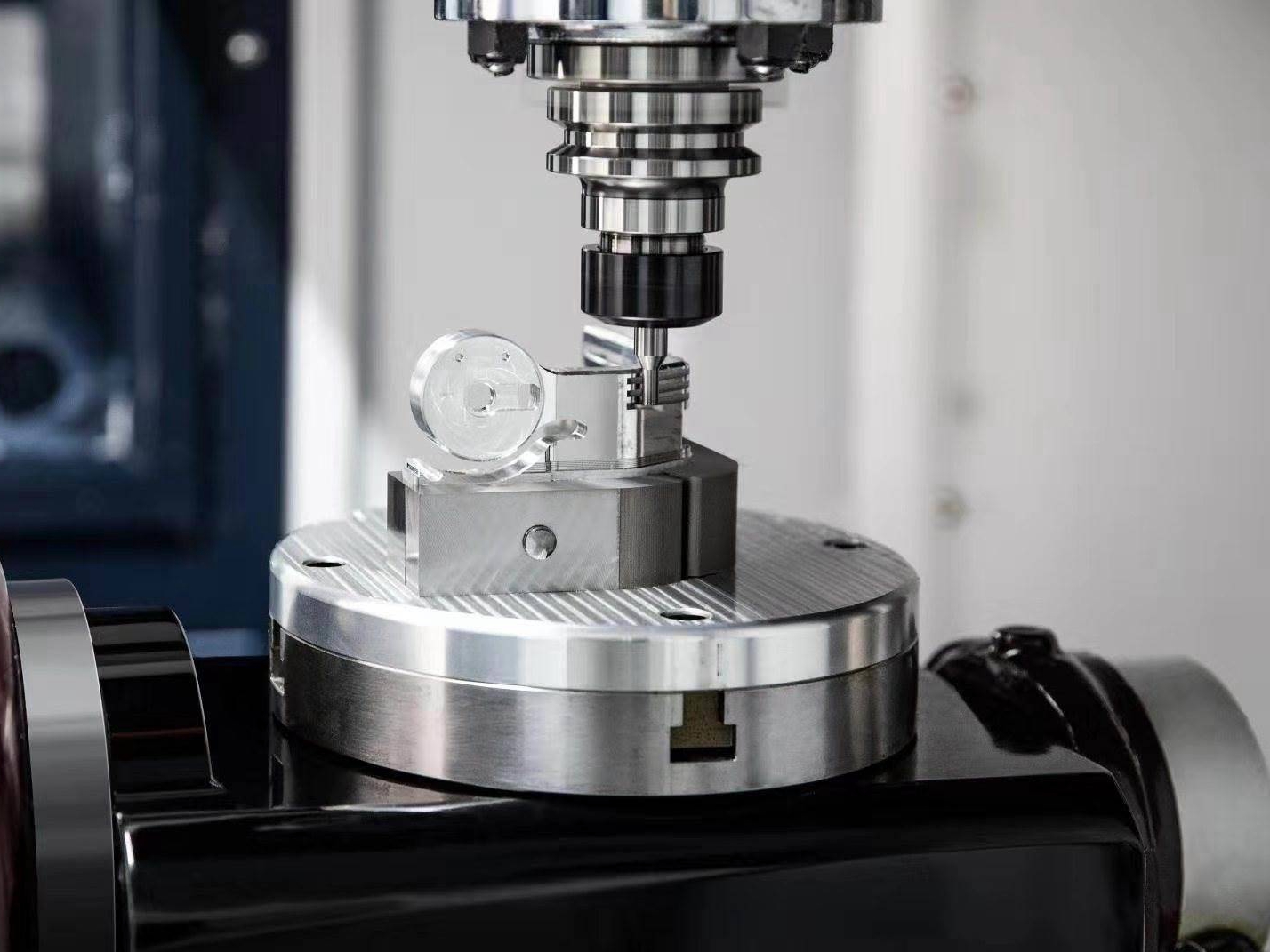

Введение: задачи и ценность обработки нержавеющей стали на станках с ЧПУ

Как ведущий инженер-механик в компании Neway, благодаря моему обширному опыту в услугах по обработке нержавеющей стали на станках с ЧПУ я глубоко понимаю, что этот материал не только обладает превосходными эксплуатационными характеристиками, но и создаёт уникальные технологические сложности при механической обработке. Благодаря выдающейся коррозионной стойкости и выгодному соотношению прочности и внешнего вида нержавеющая сталь чрезвычайно востребована в таких областях, как медицинское оборудование, пищевая промышленность и авиация. Однако её склонность к наклёпу, высокая вязкость и сравнительно низкая теплопроводность требуют внедрения более научных и системных стратегий обработки.

В нашей повседневной работе мы нередко видим, что качество деталей не соответствует требованиям из-за того, что был упущен какой-то критически важный фактор. Поэтому я обобщил восемь важнейших аспектов, которые помогут вам принимать правильные решения на ранних этапах проекта, избегать типичных ошибок и обеспечивать получение высококачественных деталей из нержавеющей стали.

Фактор 1: выбор наиболее подходящей марки нержавеющей стали

Выбор правильной марки нержавеющей стали — это фундамент успешного проекта. Разные марки существенно различаются по химическому составу, кристаллической структуре и механическим свойствам, что напрямую влияет на обрабатываемость и характеристики готовых деталей.

Например, нержавеющая сталь SUS303 с добавлением серы обладает отличной обрабатываемостью и особенно подходит для компонентов с большим объёмом механообработки. Однако её коррозионная стойкость относительно ниже, поэтому она не подходит для агрессивных коррозионных сред. Напротив, нержавеющая сталь SUS316, содержащая молибден, демонстрирует существенно повышенную стойкость к питтинговой коррозии в средах с хлоридами, что делает её идеальной для морских и химических применений, несмотря на более сложную обработку.

Для применений, где требуются высокая прочность и твёрдость, например для режущего инструмента или подшипников, мы рекомендуем SUS420 или SUS440C. В сценариях, где необходимы и высокая прочность, и превосходная коррозионная стойкость — например, в авиационных компонентах, — SUS630 (17-4PH) может достигать предела прочности на растяжение свыше 1000 МПа за счёт упрочнения при старении.

Фактор 2: специализированный режущий инструмент и выбор геометрии

Обработка нержавеющей стали требует специализированных решений по режущему инструменту. Стандартные быстрорежущие (HSS) или обычные твердосплавные инструменты редко обеспечивают оптимальный результат, поэтому мы, как правило, рекомендуем мелкозернистые твёрдосплавные инструменты в сочетании со специальными покрытиями.

Геометрия инструмента должна быть тщательно рассчитана. Обычно мы используем увеличенный передний угол (10°–15°), чтобы уменьшить силы резания и смягчить наклёп, а также положительные передние и задние углы для улучшения эвакуации стружки. Крайне важно поддерживать остроту режущих кромок: даже небольшие повреждения кромки усиливают наклёп и ухудшают чистоту поверхности. Для более вязких материалов, таких как нержавеющая сталь SUS316L, мы также выбираем больший радиус при вершине, чтобы лучше рассеивать тепло резания и увеличивать стойкость инструмента.

В реальном производстве мы подбираем специальные инструменты под разные операции. Для черновой обработки применяем жёсткие державки с крупными стружечными канавками; для чистовой — многозубые инструменты со специально подготовленными режущими кромками, чтобы обеспечить отличное качество поверхности. Такая продуманная стратегия по инструменту — одно из ключевых преимуществ наших услуг по высокоточной механообработке.

Фактор 3: оптимизация режимов резания и теплового режима

Оптимизация режимов резания имеет решающее значение для успешной обработки нержавеющей стали. Из-за её низкой теплопроводности тепло, выделяющееся при резании, трудно отводится, что легко приводит к перегреву инструмента и его преждевременному выходу из строя. Мы тщательно контролируем скорость резания, подачу и глубину резания для управления температурой в зоне резания.

В услугах по фрезерной обработке с ЧПУ мы используем умеренные скорости резания и соответствующие подачи, чтобы обеспечить эффективный отвод тепла со стружкой. Слишком низкие скорости резания приводят к увеличению абразивного износа, а чрезмерно высокие — к пластической деформации режущей кромки. В услугах по токарной обработке с ЧПУ мы уделяем особое внимание поддержанию стабильной нагрузки на инструмент, чтобы избежать вибраций и наклёпа, вызванных колебаниями параметров.

Не менее важны выбор и подача охлаждающе-смазывающей жидкости. Мы используем высокосмазочные, специально разработанные для нержавеющей стали СОЖ и подаём их непосредственно в зону «инструмент–стружка» с помощью систем высокого давления. Это эффективно снижает температуру резания и улучшает дробление стружки. При обработке глубоких отверстий или полостей мы применяем инструменты с подачей СОЖ по внутренним каналам, чтобы охлаждающая жидкость достигала наиболее критических, теплоннагруженных участков.

Фактор 4: закрепление заготовки и обеспечение жёсткости системы

Обработка нержавеющей стали предъявляет крайне высокие требования к жёсткости всей технологической системы. Даже незначительные вибрации могут вызвать ухудшение чистоты поверхности, отклонения размеров и снижение стойкости инструмента. Исходя из геометрии детали и требований к обработке, мы разрабатываем специализированные приспособления, обеспечивающие стабильное и надёжное закрепление в течение всего процесса.

Для тонкостенных или сложнопрофильных деталей мы применяем сегментированную стратегию обработки, многоступенчатое базирование или гибкие приспособления, чтобы минимизировать деформации. В рамках наших услуг по многоосевой обработке мы используем преимущества 5-осевых станков, уменьшая число переустановок и обеспечивая оптимальную ориентацию инструмента относительно поверхности резания.

Фактор 5: борьба с наклёпом

Наклёп — одна из наиболее сложных особенностей нержавеющей стали. В процессе резания пластическая деформация кристаллической решётки значительно повышает твёрдость поверхностного слоя, что создаёт серьёзные трудности для последующих операций. Мы применяем ряд технологических мер для эффективного управления этим явлением.

Во-первых, мы следим за тем, чтобы инструмент всегда оставался острым, не допуская усиления наклёпа из-за затупления режущих кромок. Во-вторых, используем достаточную глубину резания, чтобы режущая кромка работала ниже упрочнённого слоя, избегая «скольжения» по наклёпанной зоне вместо эффективного резания. В рамках наших услуг по сверлению с ЧПУ мы уделяем особое внимание качеству отверстий, применяя ступенчатое сверление и специальные геометрии сверл для предотвращения наклёпа на стенках отверстий.

Фактор 6: управление стружкообразованием и удалением стружки

При обработке нержавеющей стали часто образуется длинная и вязкая стружка, которая при недостаточном контроле может наматываться на инструмент или деталь, вызывая остановки или даже повреждения оборудования. Мы оптимизируем конструкцию стружколомов и корректируем режимы резания, чтобы обеспечить эффективный контроль стружкообразования.

При черновой обработке мы стремимся получать короткую стружку в форме буквы «C», которую проще удалять с помощью автоматических стружкоуборочных устройств. При чистовой обработке мы уделяем особое внимание направлению потока стружки вдали от уже обработанных поверхностей, чтобы избежать их повреждения. При обработки глубоких полостей мы также используем сжатый воздух для помощи в удалении стружки и поддержания чистоты зоны резания.

Фактор 7: геометрия детали и планирование технологического процесса

Геометрия детали напрямую влияет на стратегию обработки. На стадии планирования процесса мы всесторонне анализируем конструктивные особенности, выявляем потенциальные технологические сложности, такие как глубокие полости, тонкие стенки и острые внутренние углы, и разрабатываем для них целенаправленные решения.

Для компонентов со сложной геометрией мы часто комбинируем несколько методов механообработки. Например, можем использовать электроэрозионную обработку (EDM) для формирования сложных полостей в массиве материала, а затем применять шлифование с ЧПУ для достижения конечной точности размеров и качества поверхности. Такой комбинированный маршрут позволяет максимально использовать сильные стороны разных технологий и получать высококачественные детали при оптимальной себестоимости.

Фактор 8: варианты последующей обработки и финишной отделки поверхности

Поверхностная обработка деталей из нержавеющей стали влияет не только на внешний вид, но и играет ключевую роль в их функциональных характеристиках. Мы рекомендуем наиболее подходящий метод обработки поверхности в зависимости от условий эксплуатации. Электрополировка обеспечивает чистую и гладкую поверхность, что делает её идеальным выбором для медицинских и пищевых компонентов с повышенными гигиеническими требованиями. Пассивация удаляет свободное железо с поверхности и формирует обогащённый хромом оксидный слой, значительно повышая коррозионную стойкость.

Для деталей, которым требуются уникальные визуальные эффекты или улучшенные поверхностные свойства, мы предлагаем полировку деталей, обработанных на станках с ЧПУ, и PVD-покрытия. PVD-покрытия не только предлагают широкий выбор цветовых решений, но и значительно повышают твёрдость поверхности, износостойкость и коррозионную стойкость, что делает их особенно востребованными для премиальной потребительской электроники и изделий класса «люкс».

Профессиональные решения Neway по обработке нержавеющей стали на станках с ЧПУ

В компании Neway мы системно интегрируем перечисленные выше восемь ключевых аспектов в нашу производственную систему. Начиная с валидации процесса на этапе услуг по прототипированию и заканчивая стабилизацией процесса на стадии массового производства, мы неизменно придерживаемся строгого и научного подхода. Наша инженерная команда глубоко знакома с особенностями различных марок нержавеющей стали и способна предложить оптимизированные решения по механообработке, адаптированные под ваши конкретные требования.

Мы понимаем, что успешная обработка нержавеющей стали — это не только оптимизация отдельных операций, но и слаженная работа всей технологической цепочки. Благодаря нашему комплексному формату «one-stop»-обслуживания вы получаете всестороннюю поддержку — от выбора материала и разработки процесса до финишной обработки, что обеспечивает оптимальный баланс между характеристиками, стоимостью и сроками поставки ваших деталей из нержавеющей стали.

FAQ

В чём основные отличия обработки нержавеющей стали SUS304 и SUS316?

Почему при обработке нержавеющей стали срок службы инструмента короче и как его можно увеличить?

Как выбрать наиболее подходящий вид поверхностной обработки для деталей из нержавеющей стали?

Мой прототип изделия требует обработки из нержавеющей стали. Может ли Neway предоставить поддержку?