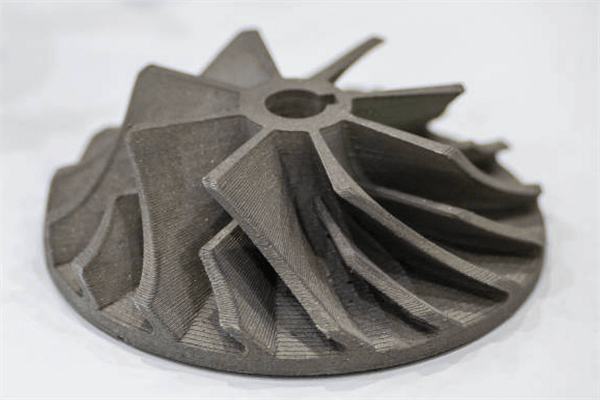

3D-печать Inconel: технология прямого лазерного спекания металла (DMLS)

Введение: когда суперсплавы встречаются с аддитивным производством

В высокотехнологичном машиностроении суперсплавы Inconel ценятся за выдающуюся работоспособность в условиях экстремальных температур, давлений и агрессивных сред, что делает их ключевым конструкционным материалом в аэрокосмической, энергетической и силовой отраслях. Однако те же свойства, которые обеспечивают Inconel высокую стойкость — высокая прочность, отличная жаростойкость и выраженная склонность к наклёпу — одновременно делают его крайне сложным для обработки традиционными методами съёмного производства, такими как ЧПУ-обработка. Типичные проблемы включают интенсивный износ инструмента, высокий процент отходов материала и сложности при формировании сложной геометрии. К счастью, быстрый рост аддитивных технологий открыл прорывное решение. Среди них технология прямого лазерного спекания металлов (DMLS) радикально меняет подход к производству высокопроизводительных деталей из Inconel, обеспечивая беспрецедентную свободу конструирования.

Что такое Inconel и почему его трудно обрабатывать?

По своей сути Inconel — это никель-хромовый суперсплав, образующий при повышенных температурах (обычно выше 600 °C) плотный, прочно сцепленный слой оксида хрома. Этот слой обеспечивает исключительную стойкость к окислению, коррозии и термической усталости. В практических проектах Neway Inconel 718 и Inconel 625 являются двумя наиболее распространёнными материалами для 3D-печати. Первый ценится за высокую прочность при повышенных температурах, хорошую свариваемость и усталостную стойкость, что делает его идеальным для роторов двигателей. Второй известен превосходной усталостной, ползучей и коррозионной стойкостью и широко применяется в морских конструкционных элементах.

Однако эти выдающиеся свойства одновременно делают Inconel чрезвычайно сложным для традиционной ЧПУ-обработки суперсплавов. Сильная склонность к наклёпу приводит к быстрому упрочнению материала в зоне резания, резко сокращая ресурс инструмента. При этом сравнительно низкая теплопроводность затрудняет эффективный отвод тепла, из-за чего оно концентрируется в зоне контакта «инструмент–заготовка», дополнительно ускоряя износ инструмента и потенциально вызывая деформацию детали.

Технология Direct Metal Laser Sintering (DMLS) — в чём её суть

DMLS — это технология аддитивного производства металлов по схеме послойного спекания порошка в порошковом слое. Она не требует традиционных оснастки или режущего инструмента. Вместо этого плотные металлические детали формируются напрямую из 3D-CAD-данных, когда мощный волоконный лазер выборочно расплавляет металлический порошок слой за слоем.

Условно рабочий процесс можно описать так: сначала 3D-модель нарезается на слои и проектируются необходимые опорные структуры. Затем в герметичной камере построения нагревается платформа и подаётся инертный газ (например, аргон) для предотвращения окисления при высокой температуре. Ракелем или валком наносится тончайший слой порошка Inconel на базовую плиту. Далее лазер сканирует контур текущего сечения, полностью расплавляя порошок и приваривая его к ранее затвердевшему слою. После завершения слоя платформа опускается на высоту одного слоя, и цикл нанесения порошка и лазерного сканирования повторяется до завершения построения всей детали. Как правило, напечатанная деталь требует ряда операций постобработки: вырезки с базовой плиты с помощью электроэрозионной резки, удаления опор и критически важной термообработки для снятия остаточных напряжений и оптимизации свойств материала.

Пять ключевых преимуществ выбора DMLS для деталей из Inconel

Практически неограниченная свобода дизайна: DMLS полностью снимает конструкционные ограничения, свойственные традиционному производству, и позволяет без труда создавать детали с конформными внутренними каналами охлаждения, облегчёнными решётчатыми структурами и сложными тонкостенными элементами. Это даёт инженерам беспрецедентную свободу для функциональной оптимизации.

Функциональная интеграция и снижение массы: С помощью DMLS узлы, ранее состоявшие из множества деталей, можно переработать и изготовить как единую интегрированную деталь. Это уменьшает количество крепежа и сборочных операций, снижает риски отказов и позволяет радикально облегчить конструкцию за счёт топологической оптимизации при сохранении требуемой прочности.

Отличные характеристики материала: При оптимизированных параметрах процесса детали из Inconel, полученные методом DMLS, могут иметь плотность 99,8 % и выше. Мелкая и однородная микроструктура обеспечивает механические свойства — такие как усталостная прочность и ползучесть — на уровне или даже выше, чем у деталей, отлитых или полученных ковкой.

Существенное сокращение отходов и более высокий коэффициент использования материала: В отличие от традиционных методов съёмной обработки, например фрезерной ЧПУ-обработки, где большая часть исходного прутка уходит в стружку, DMLS — это процесс, приближённый к формированию «почти готовой» формы. Нерасплавленный порошок обычно можно восстановить, просеять и использовать повторно, что обеспечивает очень высокий коэффициент использования материала. Для дорогих сплавов Inconel это означает заметную экономию.

Быстрое прототипирование и ускоренный вывод на рынок: DMLS позволяет быстро превращать CAD-модели в функциональные металлические детали, значительно сокращая циклы разработки и итераций продукта. Технология особенно выгодна для сложных прототипов, производство которых традиционными методами ЧПУ-прототипирования затруднено или экономически нецелесообразно, что даёт продуктам серьёзное преимущество по срокам вывода на рынок.

Ключевые этапы постобработки деталей из Inconel, напечатанных методом DMLS

Завершение построения по технологии DMLS — лишь половина пути; правильно выстроенная постобработка критически важна для достижения требуемых эксплуатационных характеристик и качества.

Удаление опор и очистка поверхности: Как правило, детали отделяют от базовой плиты методом проволочной электроэрозионной резки. Далее для удаления опор, очистки поверхности и снятия заусенцев применяются процессы, такие как виброобработка и барабанная полировка деталей, позволяющие удалить прилипший порошок и острые кромки.

Критически важная термообработка: Для упрочняемых выделением фаз сплавов, таких как Inconel 718, операции закалки-растворения и старения — например термообработка деталей после ЧПУ-обработки — являются обязательными. Эти этапы снимают остаточные напряжения и обеспечивают выделение упрочняющих фаз, чтобы деталь достигла заданных механических свойств.

Финишная обработка поверхности для повышения характеристик: В зависимости от требований применения могут использоваться различные методы доводки. Процесс электрополировки прецизионных деталей эффективно снижает шероховатость, повышает коррозионную стойкость и уменьшает гидравлическое сопротивление потоку. Для компонентов, требующих премиального внешнего вида или сверхгладкой поверхности, полировочные операции для деталей после ЧПУ-обработки позволяют добиться зеркального финиша.

Inconel DMLS против традиционной ЧПУ-обработки: как выбрать?

Выбор между DMLS и традиционной ЧПУ-обработкой требует комплексной оценки. DMLS выигрывает при высокой геометрической сложности, экономном расходовании материала и быстром прототипировании, тогда как классическая высокоточная механообработка обладает очевидными преимуществами для более простых геометрий, крупносерийного производства, более жёстких допусков по размерам и улучшенного качества поверхности при оптимальных затратах.

Наша рекомендация: если деталь имеет сложные внутренние каналы, интегрированные конструктивные элементы или относится к малосерийному/прототипному производству, DMLS — оптимальное решение. Для более простых по форме деталей, предназначенных для массового выпуска, традиционные многоосевые ЧПУ-операции зачастую более экономичны и эффективны. Важно, что модель «one-stop» сервиса Neway позволяет гибко сочетать преимущества DMLS и ЧПУ, реализуя гибридное производство: например, использовать DMLS для построения заготовки сложной формы, а затем выполнять 5-осевую ЧПУ-обработку критических посадочных поверхностей для достижения оптимального результирующего качества.

Отраслевые примеры применения технологии Inconel DMLS

Аэрокосмическая отрасль: DMLS отлично подходит для изготовления топливных форсунок, лопаток турбин, камер сгорания ракетных двигателей и аналогичных компонентов. Возможность напрямую интегрировать сложные внутренние каналы охлаждения приводит к повышению эффективности двигателей и увеличению тяговооружённости.

Энергетика: В газотурбинных и ядерных установках DMLS используется для производства жаростойких дисков, лопаток и запорной арматуры, предъявляющих высокие требования к коррозионной стойкости, включая детали из Hastelloy C-276.

Медицинские изделия: В медицине DMLS позволяет изготавливать индивидуальные хирургические направители, фиксаторы и биосовместимые ортопедические импланты (при условии соответствующей сертификации), поддерживая развитие персонализированной медицины.

Возможности Neway в области услуг Inconel DMLS

В Neway мы стремимся предоставлять решения мирового уровня в сфере DMLS-печати деталей из Inconel. В нашем распоряжении — современные DMLS-системы и тщательно валидированные базы параметров построения для ряда материалов, включая Inconel 738. Наша инженерная команда глубоко понимает поведение сплавов Inconel и обеспечивает комплексную поддержку — от ранней оптимизации конструкции и разработки стратегии построения до полной постобработки с высокоточной доводкой методом электроэрозионной обработки (EDM). Независимо от того, нужны ли вам ранние услуги по прототипированию для валидации конструкции или вы готовы переходить к мало- и среднесерийному производству, Neway остаётся надёжным партнёром.

Заключение: будущее машиностроения уже здесь

Сочетание сплавов Inconel и технологии DMLS постоянно расширяет границы дизайна и производства высоконагруженных деталей, стимулируя инновации в аэрокосмической, энергетической, медицинской и других критически важных отраслях. Выбирая Neway, вы получаете производственного партнёра, который соединяет глубокую техническую экспертизу с богатым опытом реализации сложных проектов. Мы искренне приглашаем вас связаться с нами и обсудить, как передовые технологии 3D-печати Inconel помогут превратить ваши инновационные конструкции в надёжные и эффективные изделия.