CNC加工部品の表面仕上げ:基本のスムージングから特殊コーティングまで

イントロダクション

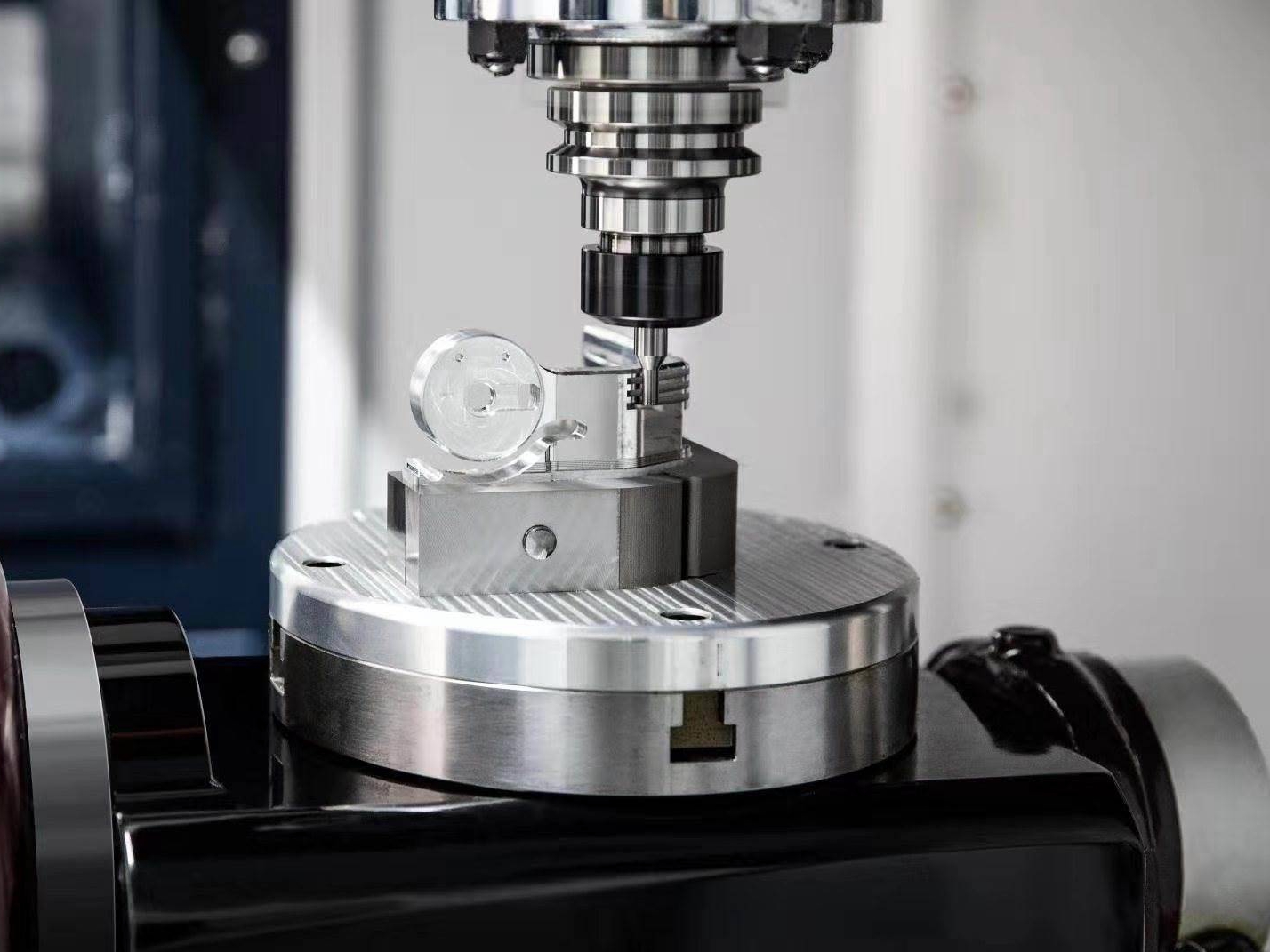

CNC加工部品の表面仕上げは、その性能、外観、耐用年数を左右する非常に重要な要素です。機械システムにおける摩擦低減から、過酷な環境下での耐食性向上まで、適切な表面仕上げを選定することは、部品の機能とライフサイクルに直接影響を与えます。

切削そのままの仕上げ(As-machined finish)から、高度な熱処理コーティングに至るまで、それぞれの表面処理技術の特性を理解することは、製品性能の最適化と製造価値の向上に不可欠です。

CNC加工部品における基本的な表面仕上げ

これらの仕上げプロセスは、一般的に加工直後に適用され、バリ取りやエッジの丸め、外観の向上、あるいは基本的な寸法仕様を満たす目的で行われます。「基本的」とはいえ、部品が機能および安全基準を満たすうえで欠かせない工程です。

1. As-machined(加工そのまま)仕上げ

As-machined仕上げとは、切削、フライス加工、旋削などのCNC加工が完了した直後の標準状態を指します。工具の走行痕が目視でき、表面粗さはおおよそRa 3.2 µm程度です。

この仕上げは、外観よりも寸法精度や機能が重要となる内部機構部品や非外観部品に最適です。多くの内部用の産業用部品では、不要なコストを抑えつつ、高い公差要求を満たすためにこの仕上げが採用されています。

2. バリ取りおよびタンブリング

タンブリングは、加工済み部品を研磨メディアと共にバレルや振動槽に投入し、バリや鋭利なエッジを除去する機械的プロセスです。これにより取り扱い安全性や組立性が向上し、表面粗さは通常Ra 1.6~3.2 µm程度まで改善されます。

特に、複雑な形状やエッジ形状を持つ金属・樹脂部品の小~中ロット生産に有効です。

3. ビードブラストおよびサンドブラスト

サンドブラストまたはビードブラストは、高圧のエアと研磨粒子を用いて表面を清浄化・テクスチャリングする方法です。均一なマットまたはサテン調の外観を得ることができ、軽微な加工痕や表面汚染物を除去します。

代表的な用途は次のとおりです:

コーティングやアルマイト処理前の前処理

可視部品における外観の均一化

ハンドルやグリップ部品など、手で触れる箇所の滑り止めテクスチャ付与

表面粗さRaは、使用するメディアや圧力により異なりますが、一般的に1.6~3.2 µmの範囲です。

4. 研磨(ポリッシング)

CNC研磨は、手作業または機械式のプロセスにより、非常に滑らかで光沢のある表面を実現する仕上げ方法です。これは、医療用器具、反射鏡、外観重視の部品など、仕上げ品質が製品価値の一部となる用途で不可欠です。

機械研磨では、表面粗さをRa 0.2 µm以下にまで低減可能

ステンレスの電解研磨:極めて滑らかで、不動態化された表面を形成

代表的な用途には、医療グレードの外科用器具や高精度の光学治具などがあります。

機能性表面コーティングおよび処理

基本的な平滑化処理に加えて、多くのCNC加工部品では、耐食性、電気特性、耐熱性、耐摩耗性を高めるための特殊な表面処理が求められます。これらの処理は、特に航空宇宙、医療、自動車、電子機器といった分野で重要な役割を果たします。

5. アルマイト処理(タイプI・II・III)

アルマイト処理(陽極酸化)は、アルミニウム部品の表面に制御された酸化皮膜を形成する電気化学的プロセスです。硬度、耐摩耗性、耐食性を高めるだけでなく、外観や識別用途向けに着色を行うこともできます。

タイプI(クロム酸): 皮膜が薄く、寸法変化が最小限

タイプII(硫酸): 装飾性・着色性に優れ、膜厚はおよそ10~25 µm

タイプIII(ハードアルマイト): 高摩耗用途向けで、膜厚は最大100 µm程度

航空宇宙用ブラケット、ドローン筐体、電子機器のエンクロージャなどで広く使用されています。

6. 電気メッキ(ニッケル、クロム、亜鉛)

電気メッキは、CNC加工部品の表面に金属層を析出させることで、外観、耐摩耗性、導電性を向上させるプロセスです。

ニッケルメッキ:耐食性と潤滑性を向上

クロムメッキ:鏡面のような外観と高い表面硬度を付与

亜鉛メッキ:一般的な鋼部品の防錆用途に広く使用

メッキ部品は、民生機器、自動車外装部品、油圧フィッティングなどで幅広く採用されています。

7. PVDコーティング(物理蒸着)

PVDコーティングは、金属またはセラミックの薄膜を部品表面に形成し、硬度向上、摩擦低減、色調・反射特性の付与を行う技術です。代表的な例として、TiN(窒化チタン)、ZrN(窒化ジルコニウム)、DLC(ダイヤモンドライクカーボン)などがあります。

膜厚:1~5 µm

硬度:最大約2500 HV

色調:ゴールド、シルバー、ブラック、ブロンズなど

切削工具、高摩耗が想定される民生部品、衛生性と外観精度が求められる医療用器具などに用いられます。

8. 溶射およびCerakoteコーティング

溶射コーティングは、プラズマ溶射、アーク溶射、フレーム溶射などの手法により、溶融粒子を表面に吹き付けて被膜を形成するプロセスで、耐熱性・耐摩耗性・耐薬品性を高めます。Cerakoteは、特に銃器、航空宇宙、海洋部品に多用されるセラミックポリマー系コーティングです。

最大約1000℃までの高温環境に対応可能

高い摩耗や薬品環境にさらされる部品に最適

最適な表面仕上げを選ぶための技術的・経済的検討

適切な表面仕上げの選定は、単なる見た目以上の判断が必要です。エンジニアは、性能要求、寸法公差、部品形状、コスト影響など、複数の要因を総合的に評価する必要があります。

主な選定基準:

材料との適合性: すべての処理がすべての材料に適用できるわけではありません。たとえば、アルマイト処理はアルミニウム専用であり、PVDは鋼、チタン、高速度工具鋼などに適しています。

寸法への影響: ハードアルマイトは片側で最大100 µm程度の膜厚となる場合があり、重要な公差を超えてしまう可能性があります。対照的に、研磨や電解研磨は材料を除去する処理であるため、寸法精度設計の段階で考慮する必要があります。

機能要求:

摩擦低減 → 研磨またはPVD

防食性 → アルマイト、メッキ、PTFEコーティング

外観仕上げ → ビードブラスト、クロムメッキ、塗装・クリアコート

耐熱性 → 溶射コーティングまたはセラミック系コーティング

コストと性能のトレードオフ: 表面処理は、工程の複雑さや後処理の順序によっては部品コストを10~50%程度押し上げる場合があります。しかし、製品寿命を大幅に延長し、長期的なメンテナンスコストや故障リスクを低減できることが多くあります。

仕上げタイプ別の業界別用途

業界 | 主な仕上げ | 目的 |

|---|---|---|

医療 | 電解研磨、PVD | 滅菌適合性、生体適合性の確保 |

航空宇宙 | ハードアルマイト、溶射 | 軽量化、耐食性・耐熱性向上 |

コンシューマー電子機器 | ビードブラスト、アルマイト | 均一な外観、デザイン性向上 |

自動車 | クロムメッキ、PTFEコーティング | 外観品質、耐摩耗性の向上 |

防衛 | Cerakote、PVD | 低摩擦、耐摩耗性および耐熱性の向上 |

表面仕上げ性能比較表

仕上げタイプ | 表面粗さ (Ra, µm) | 耐食性 | 耐摩耗性 | 外観品質 | コストへの影響 |

|---|---|---|---|---|---|

As-machined(加工そのまま) | 約3.2 | 低い | 低い | 劣る | 最小 |

タンブリング | 1.6–3.2 | 低い | 低い | 中程度 | 低い |

ビードブラスト | 1.6–3.2 | 中程度 | 中程度 | 良好 | 中 |

研磨(ポリッシュ) | ≤0.2 | 低い | 低い | 非常に優れる | 高い |

アルマイト | 0.5–1.5 | 高い | 中程度 | 良好 | 中 |

電気メッキ | 0.2–1.0 | 高い | 高い | 非常に優れる | 中〜高 |

PVD | ≤0.5 | 高い | 非常に高い | 良好 | 高い |

溶射 | 可変 | 非常に高い | 非常に高い | 中程度 | 高い |

結論

CNC加工部品は、適切な表面仕上げを施すことで、単なる「標準的な平滑化」から、保護・絶縁・外観向上を兼ね備えた高機能なコンポーネントへと大きく変貌します。選択する仕上げは、部品の性能だけでなく、総所有コスト、ユーザー満足度、業界規格への適合性にも大きな影響を与えます。

航空宇宙、防衛、医療、電子機器などの高精度産業において、表面処理は単なる見た目のオプションではなく、重要なエンジニアリング判断です。航空機用アルミ部品へのハードアルマイト処理から、自動車外装の高光沢トリムに対するクロムメッキまで、適切なプロセス選定により、長期的な機械的・経済的価値を生み出すことができます。

Newayでは、表面仕上げに関するコンサルティングから量産まで、お客様を一貫してサポートし、さまざまな材料・市場ニーズに適合したCNC加工サービスと表面処理ソリューションを提供しています。