最適な表面処理を選ぶ:CNCアルミ部品の陽極酸化と粉体塗装の比較

アルミニウムは、その軽量性、優れた比強度、そして高い耐食性から、CNC加工で最も一般的に使用される金属のひとつです。しかし、CNC加工されたアルミニウム部品の耐久性、外観、および機能性能を最大限に引き出すためには、表面仕上げが不可欠です。

アルミニウムは、その軽量性、優れた比強度、そして高い耐食性から、CNC加工で最も一般的に使用される金属のひとつです。しかし、CNC加工されたアルミニウム部品の耐久性、外観、および機能性能を最大限に引き出すためには、表面仕上げが不可欠です。

最も広く利用されている仕上げオプションの2つが、アルマイト(陽極酸化)と粉体塗装です。どちらのプロセスも表面保護と外観向上に役立ちますが、見た目、耐久性、コスト、用途などにおいて大きく異なります。本ガイドでは、アルマイトと粉体塗装の違いをわかりやすく比較し、アルミ部品に最適な仕上げを選択する際の判断材料をご提供します。

Why Aluminum Surface Finishing Matters

アルミニウムは空気中にさらされると自然に不動態酸化皮膜を形成し、基本的な耐食性を備えます。しかし、この酸化皮膜は厚さ2~5 nmと非常に薄く、過酷な環境や装飾用途には十分ではありません。

そのため、加工後に表面処理を行うことで、次のような効果が得られます。

耐食性および耐摩耗性の向上

電気的絶縁性または導電性の付与・調整

色、質感、光沢の付与による意匠性向上

取り扱いや使用期間中の部品保護

Newayでは、アルミCNC加工サービスに加え、アルマイト、粉体塗装、電解研磨などを含む充実した表面仕上げプロセスをご提供しています。

What is Anodizing?

アルマイト(陽極酸化)は、アルミニウム表面に形成される自然酸化皮膜を電解プロセスによって人工的に厚くする処理です。部品を酸性電解液中に浸漬し、電流を流すことで、硬く多孔質な制御された酸化層を形成します。

アルマイト処理を施したアルミニウムの特徴:

母材と一体化した無機質の表面仕上げ

塩水噴霧試験で最大1,000時間の耐食性(ASTM B117、Type III)

硬質アルマイトで最大500 HVの表面硬度

電気絶縁特性(抵抗率 >10⁹ Ω·cm)

染色可能な多孔質層によるカラーフィニッシュ対応

アルマイト皮膜の厚みは、装飾用途(Type II)で通常10~25 µm、硬質アルマイト(Type III)で25~100 µmが一般的で、MIL-A-8625およびISO 7599などの規格に準拠しています。

What is Powder Coating?

粉体塗装は、静電気を帯びた乾燥ポリマーパウダーをアルミ表面に付着させ、その後160~200℃で焼き付けることにより、連続した硬い塗膜を形成するプロセスです。

粉体塗装を施したアルミニウムの特徴:

通常60~120 µmの有機塗膜厚

欠け、摩耗、衝撃に対する優れた耐性

豊富なRALカラー、光沢レベル、テクスチャ(ザラつき・マット・グロスなど)の選択肢

耐薬品性は樹脂系(エポキシ、ポリエステル、ハイブリッド)によって異なる

低VOCで環境負荷の少ないプロセス

粉体塗装はISO 8130、ASTM D3359(密着性)、ASTM D3363(硬度)などの規格に基づいて試験されます。

Anodizing vs Powder Coating: Side-by-Side Comparison

項目 | アルマイト(陽極酸化) | 粉体塗装 |

|---|---|---|

皮膜厚 | 10~100 µm(タイプにより異なる) | 60~120 µm |

表面硬度 | 最大500 HV(Type III) | 通常100~150 HV |

耐UV性 | クリアおよびブラック仕上げで高い耐候性 | 樹脂系により異なる(一般にポリエステル > エポキシ) |

耐食性 | 特にType IIIで非常に優れる | 穏やかな~中程度の環境で良好 |

電気特性 | 非導電性の絶縁バリア | 基本的に絶縁だが均一性はやや劣る |

寸法への影響 | 小さく、母材内部への成長と表面増肉が均衡 | 大きい;はめあいや寸法調整が必要な場合がある |

意匠性 | 金属感のある仕上げ、使用できる染料色は限定的 | 非常に幅広い色・質感のバリエーション |

耐熱性 | 硬質アルマイトで最大約350℃ | 通常は約200℃ |

コスト | 中程度 | 設備条件により中~高 |

適用しやすい合金 | 6061、7075、5052、2024 | ほとんどのアルミ合金に適用可能 |

When to Choose Anodizing

以下のようなケースでは、アルマイト処理が第一候補となります。

寸法精度が特に重要な場合(皮膜成長が約50%浸透、50%増肉となるため)

高い耐摩耗性・耐擦傷性が必要な場合(例:バルブ、ガイド、レールなど)

金属光沢を残したい、または均一な表面テクスチャが求められる場合

塗装や接着の下地として密着性を高めたい場合

UVや塩水噴霧への強い耐性が必要な場合(Type III硬質アルマイトでASTM B117にて1,000時間以上)

代表的な用途:

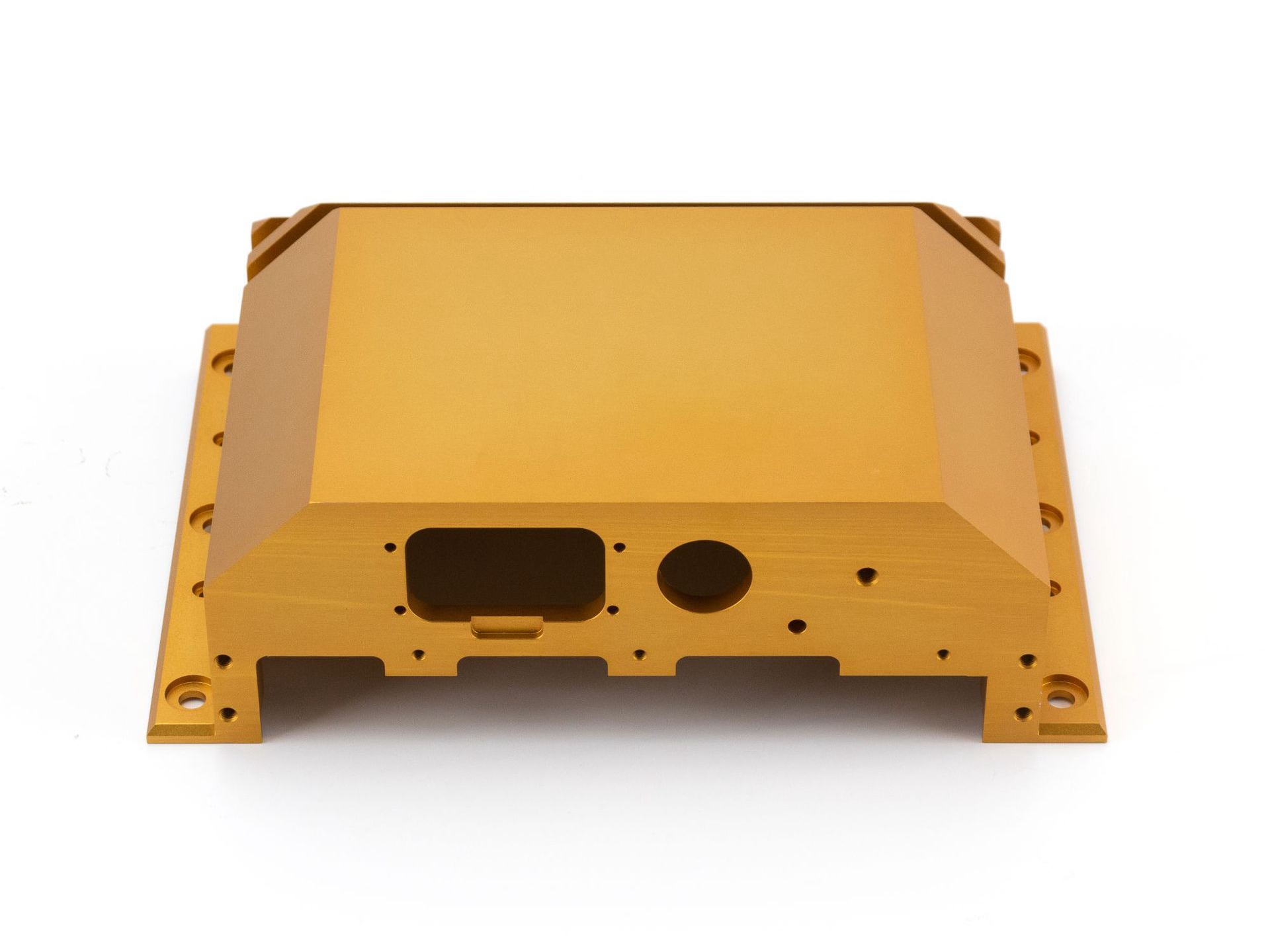

航空宇宙向けブラケットやハウジング

光学機器・電子機器用エンクロージャ

医療用器具

屋外構造部材

Newayでは、MIL-A-8625、ISO 7599、AMS 2471/2472などに準拠したType IIおよびType IIIアルマイト処理をご提供しています。

When to Choose Powder Coating

粉体塗装は、次のような条件に最適です。

鮮やかな色や特別な質感(サンド、マット、グロスなど)が求められる装飾部品

外観が重視されるコンシューマー向け製品

衝撃、薬品飛沫、摩耗にさらされる部品

加工や鋳造痕を隠して均一な外観にしたいアセンブリ部品

多数の部品を一括で塗装することでコストメリットが得られる案件

主な用途例:

産業機器用カバー

エンクロージャやパネル

コンシューマー電子機器ハウジング

屋外家具やサイネージ

Newayの粉体塗装サービスでは、ポリエステル、エポキシ、ハイブリッドなどの樹脂システムに対応し、試作レベルの小ロットから量産バッチまで柔軟にサポートしています。

Design Considerations for CNC Machined Parts

寸法公差:

アルマイトは、一般的に皮膜厚の約50%が母材内部へ浸透し、残り50%が表面に増肉するため、寸法変化が比較的予測しやすく、高精度の公差を維持しやすいのが特徴です。

粉体塗装は、露出したすべての表面に60~120 µmの厚みが均一に付加されるため、すべり嵌めやねじ嵌合に影響を及ぼす可能性があります。

形状設計:

均一な塗装を得るため、エッジは面取りやR加工(R > 0.25 mm)が推奨されます。

盲穴や複雑な内部空間を持つ形状では、粉体塗装の塗布が均一になりにくい場合があります。

材料適合性:

6000系アルミ(6061、6082など)は、アルマイト・粉体塗装ともに良好な反応を示します。

2000系・7000系(2024、7075)は、均一なアルマイト皮膜を得るために前処理が必要となる場合があります。

鋳造品は、粉体塗装前に十分な脱ガス処理を行うことで、ピンホールなどのガス抜け欠陥を防止できます。

Conclusion

アルマイトと粉体塗装はいずれも、CNC加工されたアルミニウム部品の耐久性と外観を向上させる有効な方法ですが、それぞれ適した用途や性能要求が異なります。

精度、耐UV性、あるいは高い耐摩耗性が最優先の場合はアルマイトを、鮮やかなカラー表現、衝撃保護、表面のムラ隠しが重視される場合は粉体塗装を選択するのが適切です。

Newayでは、アルミCNC加工サービスと一体化した形で、アルマイトおよび粉体塗装を提供しており、技術要件・環境要件・意匠要件をすべて満たすプロフェッショナルな仕上がりを実現します。