सेलेक्टिव लेज़र सिंटरिंग (SLS) | मेटल पार्ट्स 3D प्रिंटिंग सेवा

Introduction: Metal Part Manufacturing में Ultimate Freedom को Unlock करना

आधुनिक हाई-एंड मैन्युफैक्चरिंग में जटिल ज्योमेट्री वाले मेटल पार्ट्स की मांग लगातार बढ़ रही है। पारंपरिक मैन्युफैक्चरिंग तरीके, ऐसे कंपोनेंट्स के सामने अक्सर सीमित पड़ जाते हैं जिनमें जटिल internal flow channels, lattice structures या अत्यधिक इंटीग्रेटेड functional features शामिल हों। Metal Selective Laser Sintering (SLS), additive manufacturing की एक मुख्य शाखा के रूप में, अपनी अनूठी तकनीकी खूबियों के साथ इन सीमाओं को तोड़ रहा है। मेटल पाउडर को लेयर-बाय-लेयर sinter करके, यह तकनीक सीधे dense, high-performance मेटल कंपोनेंट्स का उत्पादन संभव बनाती है और इंजीनियरिंग एप्लिकेशंस के लिए अभूतपूर्व design freedom प्रदान करती है।

Metal SLS Technology Explained: Powder से Dense Metal Part तक की Journey

Metal SLS का मूल सिद्धांत यह है कि high-power लेज़र बीम का उपयोग करके metal powder bed को selectively स्कैन किया जाता है, जहाँ पर पाउडर पार्टिकल्स को नियंत्रित उच्च तापमान पर पूरी तरह melt किया जाता है, ताकि वे solidify होकर एक निश्चित shape में fuse हो जाएँ। यह पूरा प्रोसेस नियंत्रित protective atmosphere में किया जाता है, ताकि उच्च तापमान पर मेटल का oxidation रोका जा सके।

एक पूर्ण मैन्युफैक्चरिंग वर्कफ़्लो कई सख़्ती से नियंत्रित चरणों से मिलकर बना होता है। शुरुआत 3D मॉडल की तैयारी और support structure design से होती है – ये दोनों successful printing के लिए अत्यंत महत्वपूर्ण हैं। इसके बाद build chamber को evacuate किया जाता है और inert gas (आमतौर पर argon या nitrogen) से भरा जाता है ताकि प्रिंटिंग के लिए आदर्श वातावरण बन सके। बिल्ड के दौरान, recoater सिस्टम build plate पर बहुत पतली metal powder की लेयर फैलाता है, और लेज़र, परिभाषित cross-sectional geometry के अनुसार पाउडर को स्कैन और melt करता है। जब एक लेयर पूरी हो जाती है, build platform लेयर की थिकनेस के बराबर नीचे उतरता है, और फिर से powder spreading और laser scanning की प्रक्रिया दोहराई जाती है, जब तक कि पूरा पार्ट तैयार न हो जाए।

यह तकनीक सिद्धांत रूप से प्लास्टिक SLS के समान है, लेकिन process requirements कहीं अधिक सख़्त हैं। 3D Printing टेक्नोलॉजी लैंडस्केप के भीतर एक high-end प्रोसेस के रूप में, metal SLS में laser power, scan speed, layer thickness और अन्य parameters का अत्यंत सटीक नियंत्रण ज़रूरी होता है, ताकि पार्ट क्वालिटी स्थिर और विश्वसनीय बनी रहे।

Metal SLS के लिए Key Materials और उनकी Properties

Metal SLS, अलग-अलग एप्लिकेशंस की विविध performance आवश्यकताओं को पूरा करने के लिए, कई प्रकार के मटेरियल्स सपोर्ट करता है।

Stainless steel ग्रुप में, Stainless Steel SUS316L अपनी उत्कृष्ट corrosion resistance के कारण अलग पहचान रखता है। यह विशेष रूप से harsh environments – जैसे chemical processing equipment और marine engineering – में उपयोग होने वाले पार्ट्स के लिए उपयुक्त है। संतुलित mechanical और corrosion-resistant properties के कारण यह metal SLS प्रिंटिंग में सबसे व्यापक रूप से उपयोग किए जाने वाले मटेरियल्स में से एक है।

Tool steels और mold steels भी metal SLS में बेहद महत्वपूर्ण भूमिका निभाते हैं। उच्च hardness और बेहतरीन wear resistance के साथ, ये Rapid Molding के लिए conformal cooling inserts बनाने में आदर्श हैं। Metal SLS के माध्यम से, जटिल internal cooling channels वाले mold inserts मैन्युफैक्चर किए जा सकते हैं, जो injection molding की efficiency और part quality दोनों को उल्लेखनीय रूप से बढ़ाते हैं।

High-temperature alloys भी metal SLS के प्रमुख मटेरियल कैटेगरी में से एक हैं। Inconel 718 अपनी उत्कृष्ट high-temperature strength और fatigue resistance के कारण aerospace engines के hot-section कंपोनेंट्स के लिए आदर्श विकल्प है। Inconel 625 अपनी बेहतरीन fatigue resistance और oxidation resistance के लिए जाना जाता है और chemical processing व energy industries में व्यापक रूप से उपयोग किया जाता है।

Titanium alloys, metal SLS में एक विशेष स्थान रखते हैं। Ti-6Al-4V (TC4), सबसे अधिक उपयोग होने वाला titanium alloy, उत्कृष्ट strength-to-weight ratio और biocompatibility को संयोजित करता है, जिससे यह aerospace structural components और medical implants के लिए पसंदीदा मटेरियल बन जाता है।

Lightweight structures के लिए, aluminum alloys विशिष्ट लाभ प्रदान करते हैं। Aluminum 6061 संतुलित mechanical properties प्रदान करता है, जबकि Aluminum 7075, अपनी high strength और अच्छी corrosion resistance के साथ, ऐसे aerospace structural parts में व्यापक रूप से उपयोग होता है जहाँ weight reduction के साथ high performance भी आवश्यक हो।

Metal SLS चुनने के पाँच निर्णायक Advantages

Metal SLS आधुनिक मैन्युफैक्चरिंग के लिए कई स्तरों पर परिवर्तनकारी लाभ प्रदान करता है, जिनकी झलक इसके core advantages में स्पष्ट रूप से दिखाई देती है।

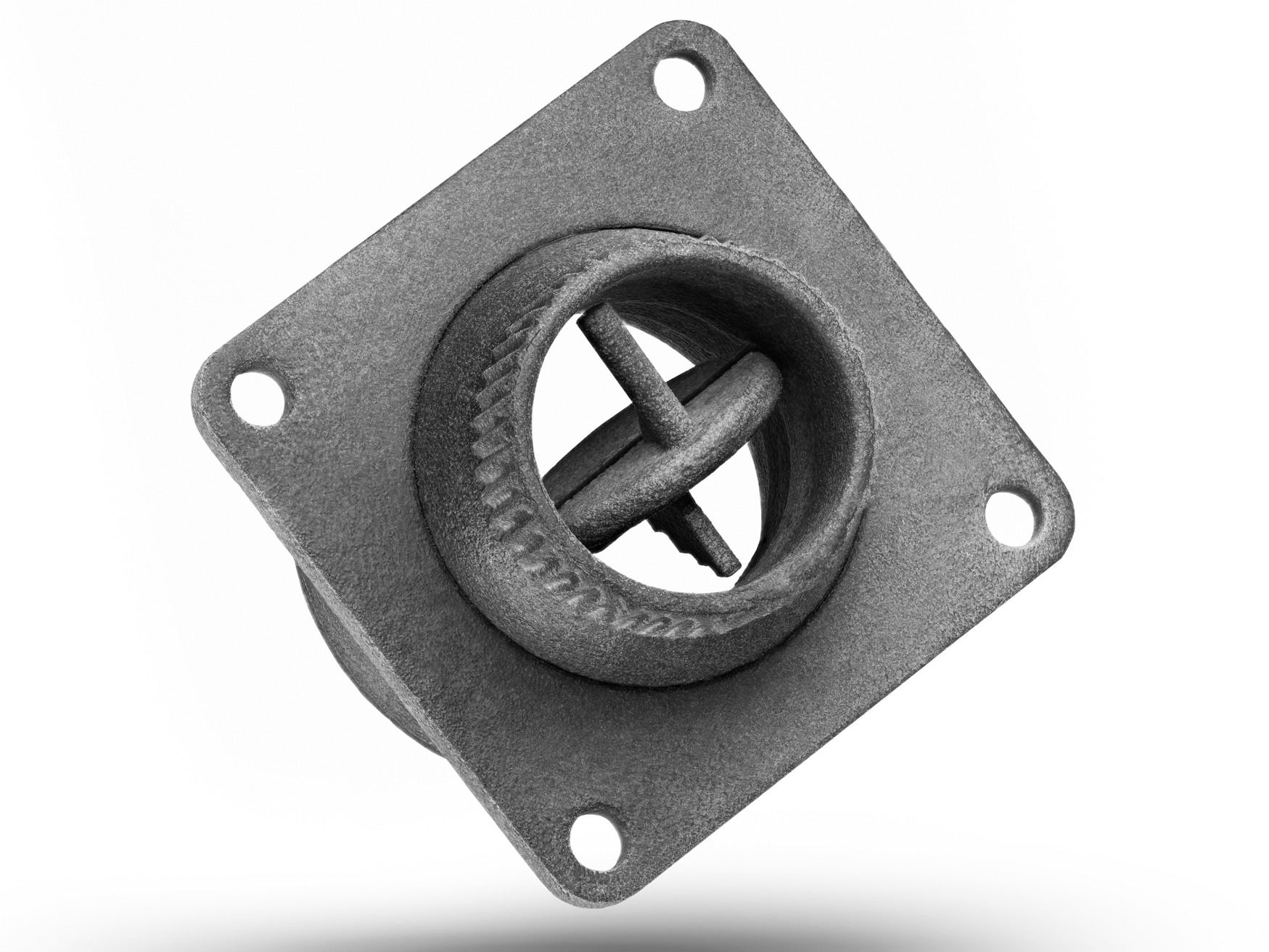

सबसे पहले है बेहतरीन design freedom। Metal SLS के माध्यम से जटिल internal cooling channels, lightweight lattice structures और topologically optimized geometries का उत्पादन संभव है – जो परंपरागत प्रक्रियाओं से बनाना बेहद मुश्किल या लगभग असंभव होता है। डिज़ाइनर्स, पारंपरिक मैन्युफैक्चरिंग सीमाओं से बंधने के बजाय, functional और performance optimization पर ज़्यादा ध्यान दे सकते हैं।

Material performance की दृष्टि से, metal SLS पार्ट्स बहुत उच्च density (आमतौर पर 99.5% से अधिक) हासिल कर सकते हैं, और उनकी mechanical properties, forged components के स्तर तक पहुँच सकती हैं या कभी-कभी उससे भी बेहतर हो सकती हैं। उचित post-process heat treatment के साथ, प्रिंटेड पार्ट्स demanding operating conditions को विश्वसनीय रूप से पूरा कर सकते हैं।

Functional integration और part consolidation एक और बड़ा advantage है। Metal SLS का उपयोग करके, पहले कई अलग-अलग components से बनी assemblies को redesign करके एक single integrated part में बदला जा सकता है। इससे assembly steps कम होते हैं, production efficiency बढ़ती है, और संभावित leakage paths व mechanical joints को हटाकर reliability और service life में उल्लेखनीय सुधार होता है।

Metal SLS, तेज़ response capability भी प्रदान करता है। Molds की आवश्यकता न होने के कारण, डिजिटल मॉडल से सीधे physical पार्ट्स तक पहुँचना संभव है, जिससे development cycle बहुत कम हो जाता है। Low-Volume Manufacturing Service के लिए, यह तकनीक एक cost-effective और बेहद लचीला समाधान प्रदान करती है।

अंत में, metal SLS में material utilization उत्कृष्ट होता है। Build process के दौरान unfused metal powder को आमतौर पर recover किया जा सकता है और उचित sieving व quality control के बाद पुनः उपयोग किया जा सकता है। पारंपरिक subtractive तरीकों की तुलना में यह material utilization को काफी बढ़ाता है – और यह लाभ विशेष रूप से high-value alloys के लिए अत्यंत महत्वपूर्ण है।

Metal SLS Parts के लिए Key Post-Processing Steps

Final quality सुनिश्चित करने के लिए सही post-processing अत्यंत महत्वपूर्ण है। पहला चरण support removal और basic cleaning है। सामान्यतः पार्ट्स को build plate से wire EDM या cutting के माध्यम से अलग किया जाता है, जिसके बाद support structures को सावधानीपूर्वक हटाया जाता है। नाज़ुक फीचर्स को नुकसान से बचाने के लिए यह चरण विशेषज्ञता और अनुभव की माँग करता है।

Heat treatment प्रदर्शन बढ़ाने में निर्णायक भूमिका निभाता है। अच्छी तरह डिज़ाइन किए गए Heat Treatment for CNC Machining प्रोसेसेज़ के माध्यम से, प्रिंटिंग के दौरान उत्पन्न internal residual stresses को प्रभावी रूप से relieve किया जा सकता है और microstructure को optimize करके mechanical properties को उल्लेखनीय रूप से बढ़ाया जा सकता है। कुछ मटेरियल्स के लिए विशेष aging या precipitation hardening treatment भी आवश्यक होते हैं।

High-spec एप्लिकेशंस, जैसे aerospace, के लिए hot isostatic pressing (HIP) को अक्सर अपरिहार्य माना जाता है। उच्च तापमान और high isostatic pressure के संयुक्त प्रभाव से, HIP पार्ट के भीतर मौजूद सूक्ष्म internal defects को और भी हद तक समाप्त कर सकता है, जिससे fatigue performance और overall reliability में अत्यधिक सुधार होता है।

Surface finishing एप्लिकेशन की आवश्यकता के अनुसार चुना जाता है। Electropolishing for Precision Parts surface roughness को काफी हद तक कम कर सकता है और साथ ही corrosion resistance को बढ़ाता है। विशिष्ट surface texture या mirror finish की आवश्यकता होने पर, CNC Part Polishing Service का उपयोग इच्छित surface quality प्राप्त करने के लिए किया जाता है।

Metal SLS vs. अन्य Metal Manufacturing Processes

किसी मेटल पार्ट के लिए सर्वोत्तम मैन्युफैक्चरिंग प्रोसेस चुनने के लिए तकनीकी और आर्थिक दोनों दृष्टि से व्यापक मूल्यांकन आवश्यक है।

पारंपरिक CNC machining की तुलना में, metal SLS, geometric complexity, material utilization और design flexibility के मामले में स्पष्ट लाभ प्रदान करता है, इसलिए यह internal channels, lattice structures या unconventional features वाले पार्ट्स के लिए विशेष रूप से उपयुक्त है। हालाँकि, सरल ज्योमेट्री और high-volume production के लिए पारंपरिक Precision Machining Services आमतौर पर अधिक cost-effective साबित होते हैं।

Metal casting की तुलना में, metal SLS molds की आवश्यकता समाप्त कर देता है, जिससे उत्पाद विकास और iteration चरणों के दौरान लागत और lead time दोनों में उल्लेखनीय कमी आती है। Metal SLS पार्ट्स, उच्च dimensional accuracy और अधिक consistent material properties भी प्रदान करते हैं। फिर भी, बहुत बड़े बैचों के लिए कुल लागत के संदर्भ में पारंपरिक casting अभी भी लाभ दे सकता है।

वास्तविक उत्पादन में, hybrid manufacturing अक्सर सबसे अच्छा परिणाम देता है। Metal SLS को Multi-Axis Machining Services के साथ संयोजित करके, SLS के माध्यम से near-net-shape blanks बनाए जा सकते हैं, और फिर critical mating surfaces व precision features को multi-axis CNC machining के ज़रिए फिनिश किया जा सकता है। इस तरह geometric freedom बरकरार रखते हुए, सबसे महत्वपूर्ण क्षेत्रों में tight dimensional accuracy भी सुनिश्चित की जा सकती है।

High-End Industries में Metal SLS के Innovative Applications

Aerospace सेक्टर में, metal SLS नई design philosophies को आगे बढ़ा रहा है। Aerospace and Aviation निर्माता इस तकनीक का उपयोग engine fuel nozzles, lightweight brackets, turbine blades और अन्य critical कंपोनेंट्स के निर्माण के लिए करते हैं। Topology optimization और lattice structures के माध्यम से, mechanical performance को बनाए रखते या बेहतर बनाते हुए, महत्वपूर्ण weight reduction हासिल की जा सकती है – जो सीधे उच्च efficiency और बेहतर thrust-to-weight ratios में योगदान देती है।

Medical industry भी metal SLS का एक बड़ा लाभार्थी है। Medical Device मैन्युफैक्चरिंग में, SLS का उपयोग customized orthopedic implants बनाने के लिए किया जाता है, जिनमें porous structures होते हैं जो bone ingrowth और long-term stability को बढ़ावा देते हैं। इसके अलावा, surgical guides, dental prosthetic frameworks और अन्य precision instruments को भी उच्च सटीकता के साथ बनाया जा सकता है, जो कड़े clinical requirements को पूरा करते हैं।

Automotive सेक्टर, विशेष रूप से high-performance motorsports में, metal SLS का व्यापक रूप से उपयोग किया जा रहा है। Automotive निर्माता engine components, lightweight suspension elements और customized thermal management modules बनाने के लिए इस तकनीक का सहारा लेते हैं। ये पार्ट्स न केवल performance को optimize करते हैं, बल्कि rapid design iteration की सुविधा भी देते हैं, जिससे testing feedback और track conditions के प्रति तेज़ प्रतिक्रिया संभव होती है।

Neway की Metal SLS Capabilities और Quality Commitment

Neway में, हम industry-leading metal SLS manufacturing solutions प्रदान करने के लिए प्रतिबद्ध हैं। उन्नत metal SLS systems और मज़बूत process control framework से लैस होकर, हम सुनिश्चित करते हैं कि हर पार्ट कड़े quality standards को पूरा करे। हमारी engineering टीम, गहन material expertise और समृद्ध process knowledge को मिलाकर, material selection और design for additive manufacturing (DFAM) से लेकर parameter optimization तक, व्यापक technical support प्रदान करती है।

हम एक पूर्ण One Stop Service प्रदान करते हैं, जिसमें design optimization, additive manufacturing, heat treatment और precision machining शामिल हैं। हमारी quality assurance सिस्टम, dimensional accuracy, surface integrity और internal quality को verify करने के लिए उन्नत inspection उपकरणों से लैस है, ताकि aerospace, medical और अन्य critical industries के demanding standards के साथ पूर्ण अनुपालन सुनिश्चित किया जा सके।

Conclusion: Metal Additive Manufacturing की Limitless Potential को अपनाना

Metal SLS, high-end manufacturing के landscape को फिर से परिभाषित कर रहा है। यह केवल rapid prototyping का टूल नहीं रह गया, बल्कि high-performance end-use metal components को सीधे produce करने का एक मज़बूत समाधान बन चुका है। जैसे-जैसे टेक्नोलॉजी आगे बढ़ रही है और अधिक high-performance materials उपलब्ध हो रहे हैं, metal SLS और भी अधिक विविध उद्योगों में नई संभावनाओं को unlock करता जाएगा। हम विभिन्न क्षेत्रों के साझेदारों को Neway के साथ सहयोग करने, metal SLS टेक्नोलॉजी की विशाल क्षमता का मिलकर अन्वेषण करने और innovation व industrial upgrading को आगे बढ़ाने के लिए हार्दिक निमंत्रण देते हैं।