ऑनलाइन तेज़ मोल्डिंग प्रोटोटाइप सेवा

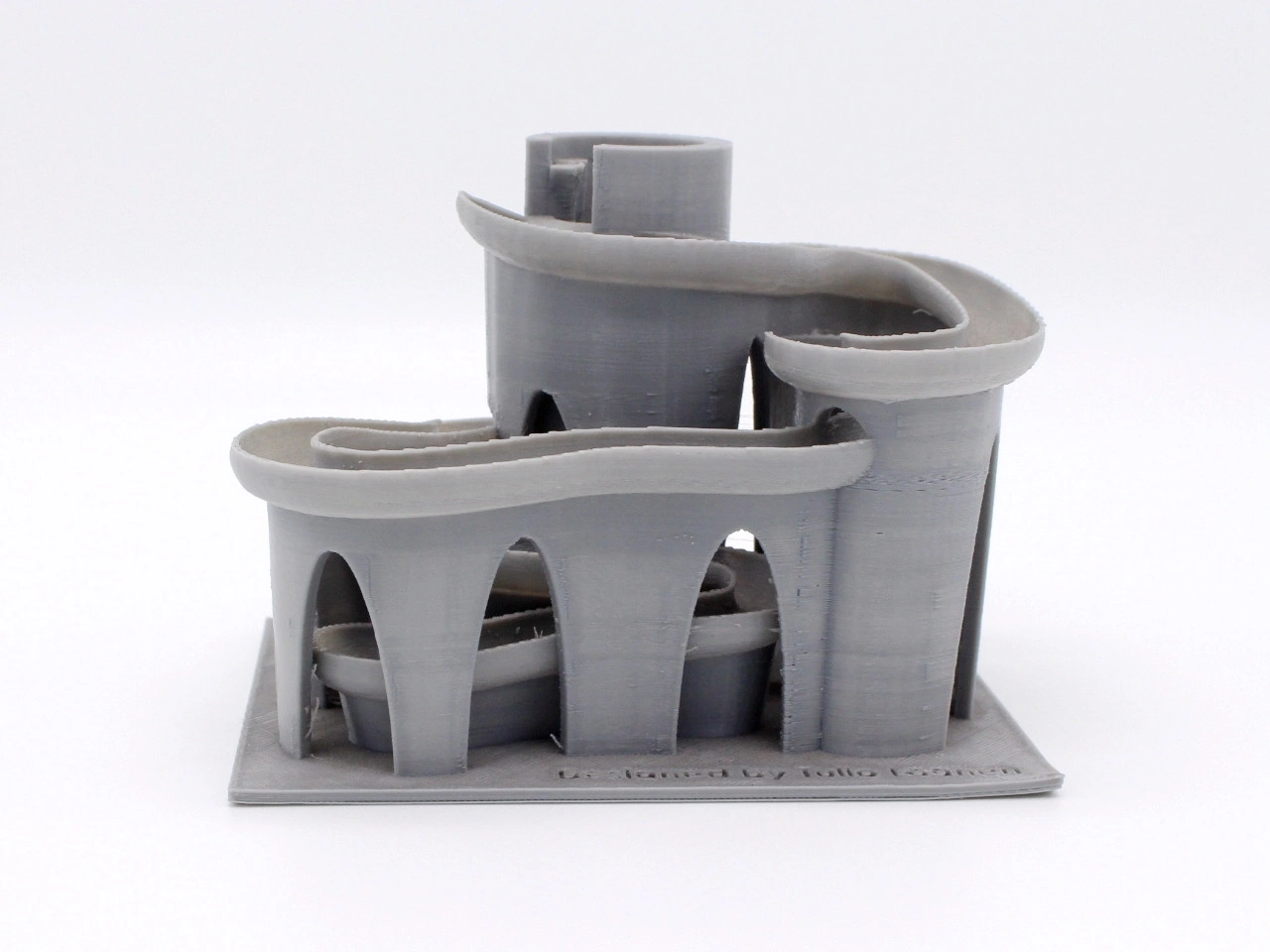

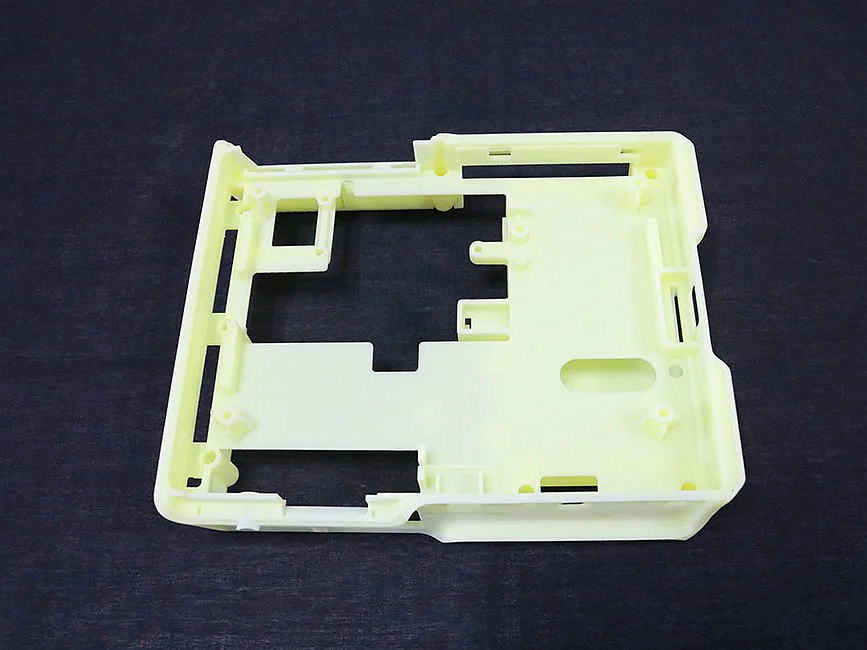

हमारी ऑनलाइन तेज़ मोल्डिंग प्रोटोटाइप सेवा तेज़ और लागत-कुशल समाधान प्रदान करती है जिसमें तेज़ वैक्यूम कास्टिंग, प्लास्टिक इंजेक्शन मोल्डिंग, धातु इंजेक्शन मोल्डिंग, और सिरेमिक इंजेक्शन मोल्डिंग शामिल हैं। हम विभिन्न उद्योगों के लिए उच्च गुणवत्ता वाले प्रोटोटाइप प्रदान करते हैं, जो तेज़ टर्नअराउंड समय और सटीकता सुनिश्चित करते हैं।

- तेज़ मोल्डिंग प्रोटोटाइप सेवा

- कम मात्रा मोल्डिंग निर्माण सेवा

- मास मोल्डिंग उत्पादन सेवा

- वन स्टॉप मोल्डिंग सेवा

नि:शुल्क कोटेशन के लिए हमें अपनी डिज़ाइन और विशिष्टताएँ भेजें

सभी अपलोड की गई फ़ाइलें सुरक्षित और गोपनीय हैं

तेज़ मोल्डिंग सेवा रेंज

हमारी तेज़ मोल्डिंग सेवा रेंज में तेज़ वैक्यूम कास्टिंग, प्लास्टिक इंजेक्शन मोल्डिंग, धातु इंजेक्शन मोल्डिंग, और सिरेमिक इंजेक्शन मोल्डिंग शामिल हैं। हम तेज़, सटीक प्रोटोटाइप और उत्पादन पार्ट्स प्रदान करते हैं, जो विभिन्न उद्योगों और अनुप्रयोगों के लिए उच्च गुणवत्ता सुनिश्चित करते हैं।

आम 3डी प्रिंटिंग सामग्री

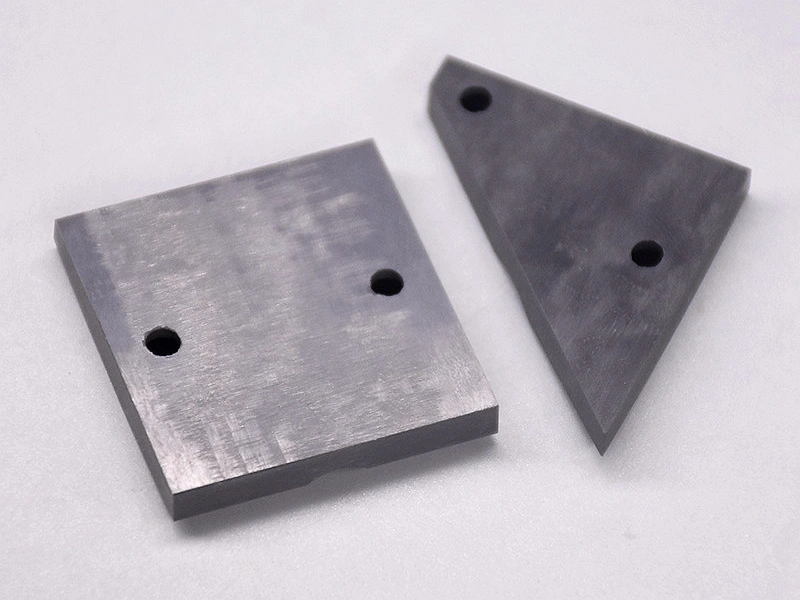

CNC मशीनिंग में सामान्यतः इस्तेमाल होने वाले एल्यूमीनियम मिश्र धातु में 6061, 7075, 2024, और 5052 शामिल हैं, जो उच्च शक्ति, जंग प्रतिरोध और मशीनिंग क्षमता जैसे गुण प्रदान करते हैं। ये मिश्र धातु एयरोस्पेस, ऑटोमोटिव, मरीन, और स्ट्रक्चरल अनुप्रयोगों में उपयोग किए जाते हैं।

तेज़ मोल्डिंग पार्ट्स के लिए सतह उपचार

Neway तेज़ मोल्डिंग पार्ट्स के लिए उन्नत सतह उपचार प्रदान करता है, जिसमें तेज़ वैक्यूम कास्टिंग, प्लास्टिक इंजेक्शन मोल्डिंग, धातु इंजेक्शन मोल्डिंग, और सिरेमिक इंजेक्शन मोल्डिंग शामिल हैं। हमारी सेवाएं टिकाऊपन, फिनिश गुणवत्ता, और प्रदर्शन को बढ़ाती हैं, जो विभिन्न अनुप्रयोगों के लिए सटीकता और विश्वसनीयता सुनिश्चित करती हैं।

और जानें

थर्मल कोटिंग

और जानें

जैसा मशीन किया गया

और जानें

पेंटिंग

और जानें

PVD (भौतिक भाप अवक्षेपण)

और जानें

सैंडब्लास्टिंग

और जानें

इलेक्ट्रोप्लेटिंग

और जानें

पॉलिशिंग

और जानें

एनोडाइजिंग

और जानें

पाउडर कोटिंग

और जानें

इलेक्ट्रोपॉलिशिंग

और जानें

पासिवेशन

और जानें

ब्रशिंग

और जानें

ब्लैक ऑक्साइड

और जानें

हीट ट्रीटमेंट

और जानें

थर्मल बैरियर कोटिंग (TBC)

और जानें

टम्बलिंग

और जानें

एलोडिन

और जानें

क्रोम प्लेटिंग

और जानें

फॉस्फेटिंग

और जानें

नाइट्रिडिंग

और जानें

गैल्वेनाइजिंग

और जानें

यूवी कोटिंग

और जानें

लैकर कोटिंग

और जानें

टैफलॉन कोटिंग

कस्टम तेज़ मोल्डिंग पार्ट्स केस स्टडी

हमारी कस्टम तेज़ मोल्डिंग पार्ट्स केस स्टडी में तेज़ वैक्यूम कास्टिंग, प्लास्टिक इंजेक्शन मोल्डिंग, धातु इंजेक्शन मोल्डिंग, और सिरेमिक इंजेक्शन मोल्डिंग का सफल उपयोग दिखाया गया है। हम ग्राहक की जरूरतों के अनुसार सटीक, उच्च गुणवत्ता वाले पार्ट्स प्रदान करते हैं, उत्पादन गति और लागत दक्षता को अनुकूलित करते हैं।

आज ही नया प्रोजेक्ट शुरू करें

तेज़ मोल्डिंग पार्ट्स के लिए सुझाव

सर्वोत्तम तेज़ मोल्डिंग पार्ट्स के लिए, 1-3° ड्राफ्ट एंगल, न्यूनतम 0.8mm छेद आकार, कड़ी सहिष्णुता नियंत्रण (±0.1mm), समान दीवार मोटाई, उचित रेडियस, और पार्ट प्रदर्शन और अनुप्रयोग आवश्यकताओं के अनुसार सामग्री चयन पर विचार करें।

Frequently Asked Questions

संबंधित संसाधन एक्सप्लोर करें

समाधान

Copyright © 2026 Machining Precision Works Ltd.All Rights Reserved.