Die richtige Beschichtung wählen: Eloxieren vs Pulverbeschichtung für CNC-Aluminiumteile

Aluminium ist eines der am häufigsten verwendeten Metalle in der CNC-Bearbeitung, da es leicht ist, ein hervorragendes Festigkeit-Gewichts-Verhältnis besitzt und eine hohe Korrosionsbeständigkeit aufweist. Dennoch ist eine geeignete Oberflächenbehandlung entscheidend, um die Haltbarkeit, das Aussehen und die funktionale Leistung von CNC-bearbeiteten Aluminiumteilen zu maximieren.

Aluminium ist eines der am häufigsten verwendeten Metalle in der CNC-Bearbeitung, da es leicht ist, ein hervorragendes Festigkeit-Gewichts-Verhältnis besitzt und eine hohe Korrosionsbeständigkeit aufweist. Dennoch ist eine geeignete Oberflächenbehandlung entscheidend, um die Haltbarkeit, das Aussehen und die funktionale Leistung von CNC-bearbeiteten Aluminiumteilen zu maximieren.

Zwei der am weitesten verbreiteten Finish-Optionen sind Eloxieren und Pulverbeschichten. Beide Verfahren verbessern den Oberflächenschutz und die Optik, unterscheiden sich jedoch deutlich in Erscheinungsbild, Haltbarkeit, Kosten und Einsatzbereich. Dieser Leitfaden hilft Einkäufern, die Unterschiede zwischen Eloxieren und Pulverbeschichtung zu verstehen, um die richtige Entscheidung für ihre Aluminiumkomponenten zu treffen.

Warum die Oberflächenbehandlung von Aluminium wichtig ist

Aluminium bildet beim Kontakt mit Luft natürlich eine passivierende Oxidschicht, die einen grundlegenden Korrosionsschutz bietet. Diese Oxidschicht ist jedoch sehr dünn (2–5 nm) und für anspruchsvolle Umgebungen oder dekorative Zwecke nicht ausreichend.

Oberflächenbehandlungen nach der Bearbeitung werden eingesetzt, um:

Korrosions- und Verschleißbeständigkeit zu verbessern

Elektrische Isolation oder Leitfähigkeit zu erhöhen

Farbe, Struktur oder Glanz für ästhetische Zwecke bereitzustellen

Teile während Handhabung und Lebensdauer zu schützen

Bei Neway bieten wir CNC-Aluminium-Bearbeitungsdienste, gefolgt von einem vollständigen Portfolio an Oberflächenbehandlungsverfahren einschließlich Eloxieren, Pulverbeschichten, Elektropolieren und mehr.

Was ist Eloxieren?

Eloxieren ist ein elektrolytischer Prozess, der die natürliche Aluminiumoxidschicht auf der Oberfläche des Bauteils verstärkt. Das Bauteil wird in ein Säureelektrolyt getaucht und ein elektrischer Strom angelegt, wodurch eine kontrollierte Oxidschicht entsteht, die sowohl hart als auch porös ist.

Eigenschaften von eloxiertem Aluminium:

Anorganische Schicht, die fest mit dem Bauteil verbunden ist

Korrosionsbeständigkeit von bis zu 1.000 Stunden im Salzsprühtest (ASTM B117, Typ III)

Oberflächenhärte bis zu 500 HV bei Harteloxal

Elektrisch isolierende Eigenschaften (spezifischer Widerstand >10⁹ Ω·cm)

Poröse Schicht, die sich zum Einfärben eignet

Eloxalschichten liegen typischerweise zwischen 10–25 µm für dekorative Anwendungen (Typ II) und 25–100 µm für Harteloxal (Typ III) und erfüllen die Normen MIL-A-8625 und ISO 7599.

Was ist Pulverbeschichtung?

Bei der Pulverbeschichtung wird ein trockenes, elektrostatisch geladenes Polymerpulver auf die Aluminiumoberfläche aufgebracht. Das beschichtete Teil wird anschließend bei 160–200 °C eingebrannt, wodurch die Partikel zu einem durchgängigen, gehärteten Film verschmelzen.

Eigenschaften von pulverbeschichtetem Aluminium:

Organische Beschichtung mit typischen Schichtdicken von 60–120 µm

Ausgezeichnete Beständigkeit gegen Abplatzen, Abrieb und Schlagbelastung

Große Auswahl an RAL-Farbtönen, Glanzgraden und Strukturen

Chemische Beständigkeit abhängig vom Harzsystem (Epoxidharz, Polyester, Hybrid)

Niedrige VOC-Emissionen, umweltfreundlicher Prozess

Pulverbeschichtungen werden entsprechend ISO 8130, ASTM D3359 (Haftung) und ASTM D3363 (Härte) geprüft.

Eloxieren vs. Pulverbeschichtung: Vergleich im Überblick

Merkmal | Eloxieren | Pulverbeschichtung |

|---|---|---|

Schichtdicke | 10–100 µm (je nach Typ) | 60–120 µm |

Oberflächenhärte | Bis zu 500 HV (Typ III) | Typischerweise 100–150 HV |

UV-Beständigkeit | Hoch bei klaren und schwarzen Finishes | Variiert (Polyester > Epoxid) |

Korrosionsbeständigkeit | Ausgezeichnet, insbesondere Typ III | Gut bei milder bis mittlerer Beanspruchung |

Elektrische Eigenschaften | Nicht leitend, dielektrische Barriere | Isolierend, aber weniger gleichmäßig |

Einfluss auf Maße | Gering, gleichmäßiges Wachstum in die Oberfläche | Größer; Maßanpassungen können erforderlich sein |

Optische Möglichkeiten | Metallische Optik, begrenzte Farbstoffe | Große Auswahl an Farben und Strukturen |

Thermische Beständigkeit | Bis zu 350 °C (Harteloxal) | Typischerweise bis ca. 200 °C |

Kosten | Mittel | Mittel bis hoch, abhängig von der Einrichtung |

Geeignete Legierungen | 6061, 7075, 5052, 2024 | Die meisten Aluminiumlegierungen |

Wann sollte man Eloxieren wählen?

Eloxieren ist die bevorzugte Wahl, wenn:

Hohe Maßgenauigkeit erforderlich ist (die Schicht wächst ca. 50 % in das Material und 50 % auf die Oberfläche)

Hohe Verschleiß- und Abriebfestigkeit benötigt wird (z. B. Ventile, Führungen, Schienen)

Teile ihr metallisches Aussehen behalten oder eine einheitliche Oberflächenstruktur aufweisen sollen

Verbesserte Haftung für Lacke oder Klebstoffe vorteilhaft ist

UV- und Salzsprühbeständigkeit entscheidend sind (Typ III Harteloxal >1.000 Std. gemäß ASTM B117)

Typische Anwendungen sind:

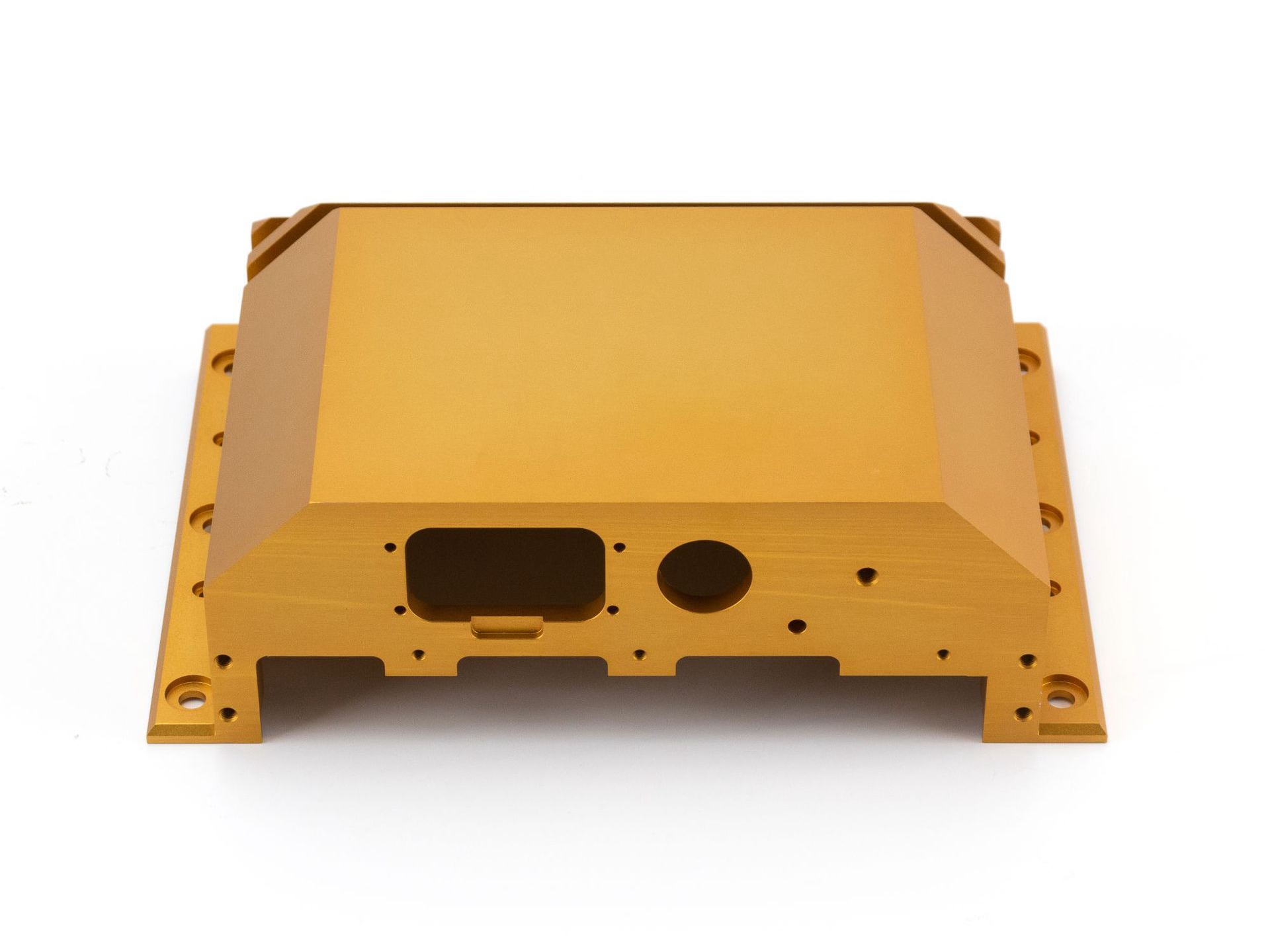

Luft- und Raumfahrtwinkel und -gehäuse

Optische und elektronische Gehäuse

Medizinische Instrumente

Strukturelle Bauteile im Außenbereich

Neway bietet Eloxal Typ II und Typ III an, die den Anforderungen von MIL-A-8625, ISO 7599 sowie AMS 2471/2472 entsprechen.

Wann sollte man Pulverbeschichtung wählen?

Die Pulverbeschichtung ist ideal für:

Dekorative Teile, die kräftige Farben oder spezielle Strukturen (z. B. Sand, Matt, Glanz) erfordern

Produkte mit direktem Kundenzugang, bei denen die Optik im Vordergrund steht

Teile, die Schlagbeanspruchung, Chemikalien oder Abrieb ausgesetzt sind

Baugruppen, bei denen eine gleichmäßige Oberfläche Bearbeitungsspuren oder Gussfehler überdecken soll

Projekte, bei denen die Beschichtung vieler Teile im Batch wirtschaftlich sinnvoll ist

Typische Anwendungen sind:

Abdeckungen für Industrieanlagen

Gehäuse und Paneele

Gehäuse für Unterhaltungselektronik

Außenmöbel und Beschilderungen

Neways Pulverbeschichtungsservices umfassen Polyester-, Epoxid- und Hybridsysteme, von kleinen Prototypserien bis hin zu Großserien.

Konstruktionshinweise für CNC-bearbeitete Teile

Maßtoleranzen:

Eloxieren wächst teilweise in das Material hinein (typisch 50 % in die Oberfläche, 50 % Aufbau), sodass enge Toleranzen ohne signifikante Verformung beibehalten werden können

Pulverbeschichtung trägt gleichmäßig auf alle exponierten Flächen auf (60–120 µm), was Spielpassungen oder Gewindeeingriffe beeinflussen kann

Bauteilgeometrie:

Scharfe Kanten sollten gebrochen werden (R > 0,25 mm), um eine gleichmäßige Beschichtung zu fördern

Blinde Bohrungen oder komplexe Innenkonturen können bei der Pulverbeschichtung ungleichmäßig beschichtet werden

Materialkompatibilität:

Aluminium der 6000er-Serie (6061, 6082) eignet sich gut für beide Oberflächenbehandlungen

Legierungen der 2000er- und 7000er-Serie (2024, 7075) können eine Vorbehandlung erfordern, um beim Eloxieren gleichmäßige Ergebnisse zu erzielen

Gussteile sollten vor der Pulverbeschichtung vollständig entgast werden, um Ausgasungsfehler zu vermeiden

Fazit

Eloxieren und Pulverbeschichtung sind beide wirkungsvolle Methoden, um die Haltbarkeit und Optik von CNC-bearbeiteten Aluminiumteilen zu verbessern, aber jedes Verfahren eignet sich für unterschiedliche Anwendungen und Leistungsanforderungen.

Wählen Sie Eloxieren, wenn Präzision, UV-Beständigkeit oder besonders verschleißfeste Oberflächen erforderlich sind. Entscheiden Sie sich für Pulverbeschichtung, wenn kräftige Farben, Schlagfestigkeit oder das Kaschieren von Oberflächenunregelmäßigkeiten im Vordergrund stehen.

Bei Neway bieten wir sowohl Eloxieren als auch Pulverbeschichtung im Rahmen unserer integrierten CNC-Aluminium-Bearbeitungsdienste an und stellen sicher, dass Ihre Teile technische, ökologische und ästhetische Anforderungen mit professioneller Konstanz erfüllen.