Мелкосерийная ЧПУ-обработка: стратегии качества и экономичности

Введение

По мере сокращения жизненного цикла продуктов и роста спроса на индивидуализацию, малосерийная обработка на станках с ЧПУ становится ключевым производственным решением. Она позволяет компаниям выпускать высококачественные прецизионные детали в объеме от нескольких единиц до нескольких сотен, контролируя при этом и сроки, и стоимость.

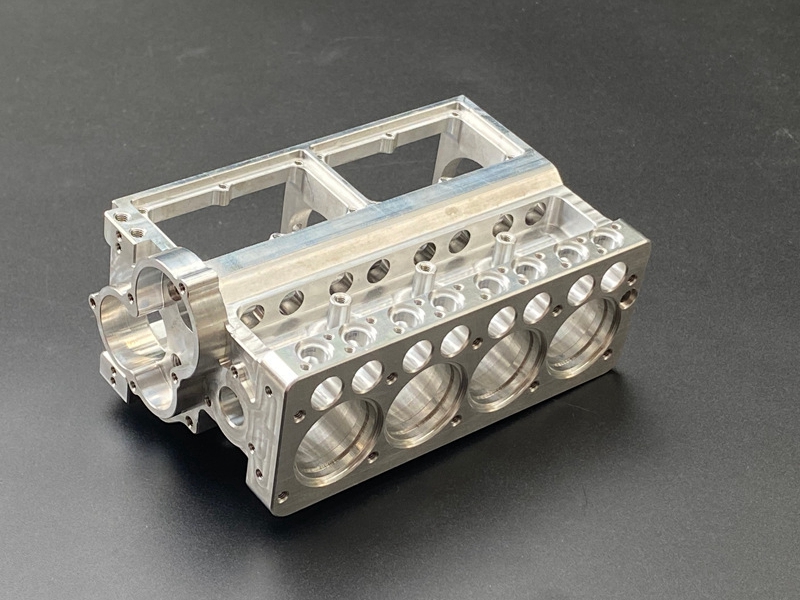

В компании Neway Machining малосерийное производство на станках с ЧПУ используется в самых разных отраслях, включая аэрокосмическую, производство медицинских изделий и промышленную автоматизацию, обеспечивая высокое качество деталей даже при небольших объемах. В этом обзоре рассматриваются стратегии, которые инженерные команды и специалисты по закупкам могут применять для оптимизации качества и доступности малосерийной обработки на станках с ЧПУ.

Ценность малосерийной обработки на станках с ЧПУ

Малосерийная обработка на станках с ЧПУ обеспечивает уникальную гибкость. Для компаний, разрабатывающих прототипы или выводящих нишевые продукты на рынок, выпуск от 10 до 500 прецизионных деталей часто оказывается выгоднее, чем традиционное массовое производство.

Это особенно актуально для таких отраслей, как авиакосмическая промышленность, где компоненты вроде титановых силовых элементов или крепежа из Inconel проходят множество итераций по конструкции. Малосерийная обработка на станках с ЧПУ обеспечивает необходимую точность для валидации, одновременно снижая накладные расходы, связанные с изготовлением дорогостоящей оснастки.

Аналогично отрасль медицинских изделий получает выгоду от малосерийного производства в период клинических испытаний и раннего вывода продукта на рынок. Сложные детали из биосовместимых материалов, таких как циркония или титановые сплавы, могут поставляться с жесткими допусками, требуемыми нормативными стандартами.

Для отраслей робототехники и автоматизации малосерийная обработка на станках с ЧПУ идеально подходит для производства индивидуальных корпусов, кронштейнов приводов и прецизионных шестерен — компонентов, которые чаще всего требуются в небольших количествах для специализированного оборудования.

Во всех этих секторах ключевая ценность малосерийной обработки на станках с ЧПУ заключается в возможности быстрого прототипирования и итераций, снижении рисков избыточных запасов и поддержке стратегий индивидуализированных продуктов.

Планирование процесса для максимальной эффективности

Для оптимизации малосерийной обработки на станках с ЧПУ крайне важно точное планирование процесса. Правильный выбор материала с самого начала сокращает время обработки и повышает качество деталей. Например, использование алюминия 6061 для легких силовых деталей обеспечивает баланс между обрабатываемостью и прочностью, что делает его экономичным вариантом для множества аэрокосмических и промышленных компонентов.

Продвинутое программирование CAD/CAM ещё больше повышает эффективность. Генерация траекторий инструмента на основе симуляции минимизирует лишние перемещения, сокращает время цикла и улучшает чистоту поверхности. Это особенно полезно при обработке твердых сплавов, таких как Inconel 625, или сложных геометрий в керамических материалах.

Не менее важна эффективная система закрепления. Модульные приспособления позволяют быстро переналаживать оснастку, что критично при обработке нескольких различных деталей в одном небольшом заказе. Например, модульная оснастка, применяемая при обработке латуни на станках с ЧПУ для малосерийных клапанных компонентов, существенно сокращает время наладки и обеспечивает стабильное качество.

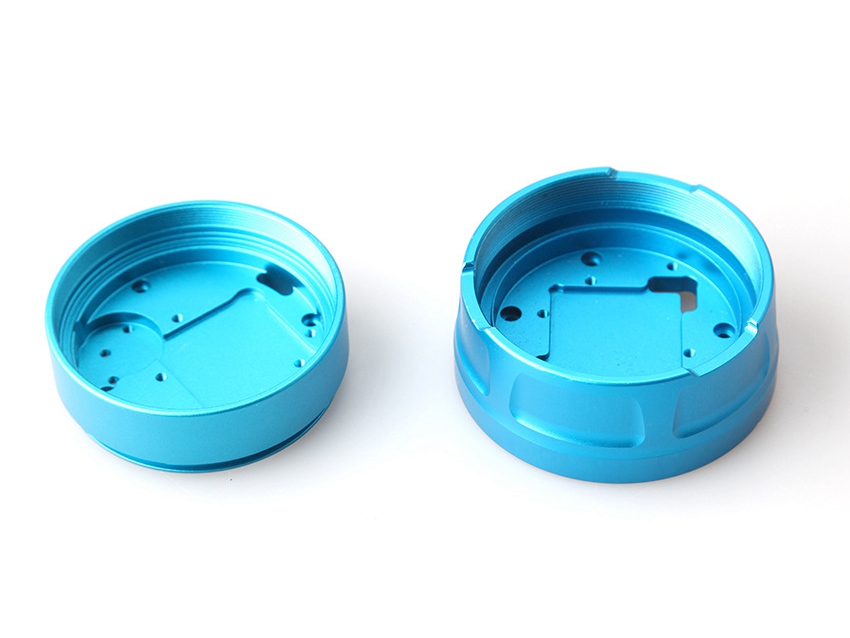

Наконец, интеграция подходящих процессов финишной обработки добавляет ценность без чрезмерного роста затрат. Точечное задание необходимых видов отделки, таких как чёрное оксидирование для стальных деталей или анодирование для алюминиевых компонентов, повышает и функциональность, и эстетический вид в контролируемых пределах.

Стратегии оптимизации затрат при малосерийном производстве на станках с ЧПУ

Эффективное использование материала

Выбор и рациональное использование материала оказывают значительное влияние на стоимость малосерийной обработки. По возможности инженерам следует подбирать заготовки таких размеров, чтобы свести отходы к минимуму. Применение плит или прутка из алюминия 7075 с размерами, максимально близкими к конечной геометрии детали, сокращает время обработки и стоимость материала.

В некоторых случаях использование предварительно упрочнённых материалов позволяет отказаться от термообработки после механообработки. Например, выбор стали 4140 в предварительно закалённом состоянии ускоряет производство высокопрочных компонентов для автомобильной и промышленной техники.

Оптимизированный инструмент и программирование

Качественный режущий инструмент увеличивает ресурс и повышает эффективность обработки. Твердосплавный инструмент с покрытием особенно эффективен при резании абразивных материалов, таких как Hastelloy C-22 или нержавеющие стали.

Кроме того, оптимизация траекторий инструмента позволяет сократить время цикла. CAM-ПО может моделировать нагрузку на инструмент и рекомендовать оптимальные подачи и скорости резания. Это особенно важно для тонкостенных аэрокосмических конструкций, где чрезмерное усилие резания способно вызвать деформации.

Умная оснастка и сокращение времени наладки

В малосерийной обработке существенную долю общей стоимости занимает время наладки. Использование модульных систем крепления позволяет быстрее переналаживать оснастку и тем самым повышать загрузку станков. При обработке различных малых партий, например корпусов датчиков для робототехники или кронштейнов автоматизации, быстросменные приспособления значительно сокращают простой между заданиями.

Индивидуальные приспособления, иногда изготавливаемые с помощью технологий быстрого изготовления оснастки, позволяют ещё лучше оптимизировать закрепление сложных или хрупких деталей. Например, при обработке прототипа корпуса из PEEK для медицинского устройства специально спроектированное приспособление учитывает его геометрию и требования по допускам.

Стратегический выбор видов финишной обработки

Финишная обработка может существенно увеличить стоимость изделия, если её параметры чрезмерно завышены. Инженерам следует подбирать отделку в соответствии с функциональными требованиями. Для внутренних компонентов или функциональных прототипов поверхности «после механообработки» может быть достаточно, тогда как для деталей, обращённых к пользователю, или компонентов, работающих в коррозионно-активной среде, могут потребоваться электрополировка или теплозащитные покрытия.

Выбирая только действительно необходимые виды финишной обработки, заказчики могут заметно снизить себестоимость единицы продукции без ущерба для её характеристик.

Использование преимуществ сотрудничества с поставщиком

В конечном итоге наилучшие результаты достигаются при раннем взаимодействии с поставщиками услуг по обработке на станках с ЧПУ. Опытные поставщики, такие как Neway Machining, могут предложить изменения в конструкции, упрощающие обработку и снижающие затраты. Например, корректировка толщины стенок или добавление выборок позволяет улучшить доступ инструмента, особенно при обработке глубоких карманов или внутренних полостей.

Сотрудничество с поставщиком также обеспечивает точность коммерческих предложений. Детальные DFM-ревью (Design for Manufacturability) позволяют учесть все факторы стоимости — тип материала, допуски, финишную обработку и т.д. Такая прозрачность выгодна и заказчикам, и производителям.

Контроль процесса и обеспечение качества при малосерийной обработке на станках с ЧПУ

Калибровка и обслуживание оборудования

Прецизионность малосерийной обработки на станках с ЧПУ начинается с поддержания точности самого оборудования. Регулярная калибровка осей и выверка шпинделя особенно важны при обработке деталей с жесткими допусками, например циркониевых керамических хирургических инструментов или титановых аэрокосмических кронштейнов.

Хорошо обслуживаемое оборудование позволяет стабильно выдерживать допуски до ±0,005 мм. Графики профилактического обслуживания помогают избежать дрейфа размеров и внеплановых остановок, что критично для небольших партий с короткими сроками поставки.

Проверка и симуляция траекторий инструмента

Для сложных геометрий проверка траекторий с помощью программ симуляции является обязательной. Современное CAM-ПО может выявлять потенциальные столкновения и оптимизировать стратегию обработки. Это особенно важно при обработке тонкостенных аэрокосмических компонентов из материалов, таких как Rene 41, склонных к наклёпу и деформациям.

Симуляция также помогает выявлять области, где можно улучшить качество поверхности, позволяя внести корректировки в программу ещё до фактической обработки.

Внутрипроцессный контроль и мониторинг

Внутрипроцессный контроль играет ключевую роль в обеспечении стабильного качества при малосерийном производстве. Многие станки с ЧПУ оснащаются щупами или лазерными измерительными системами, позволяющими контролировать критические размеры прямо в процессе обработки.

Например, при производстве прецизионных деталей для промышленной автоматизации внутрипроцессное зондирование гарантирует, что посадочные места под подшипники или центровочные отверстия остаются в допуске в течение всей партии.

Системы мониторинга процесса, отслеживающие нагрузку на шпиндель, вибрацию и температуру, создают дополнительный уровень контроля. Они помогают вовремя выявлять износ инструмента или аномалии материала, предотвращая брак и уменьшая объем переделок.

Измерительный контроль после обработки

После завершения обработки проводится тщательный контроль, подтверждающий соответствие деталей требованиям. Для малых партий критичных компонентов, например несущих деталей из углеродистой стали для ядерных установок, контроль обычно включает:

Измерение размеров на КИМ (CMM)

Измерение шероховатости поверхности

Измерение твердости

Визуальный осмотр на косметические дефекты

Документирование результатов контроля обеспечивает прослеживаемость и даёт заказчикам из регулируемых отраслей — таких как авиация, медицина и ядерная энергетика — необходимую уверенность в качестве.

Документирование процессов и повторяемость

Подробное документирование всех аспектов процесса обработки — ключ к достижению повторяемости результатов при малосерийном производстве. К таким документам относятся:

Детализированные карты наладки

Списки инструмента и значения коррекций

Чертежи и описания приспособлений

Планы контроля и измерений

Например, при производстве индивидуальных электрических разъёмов из меди C110 для потребительской электроники полное документирование процесса гарантирует, что последующие партии будут соответствовать тем же требованиям по размерам и внешнему виду.

Кроме того, чёткая документация облегчает масштабирование. Если первоначальный заказ на 50 деталей перерастает в серию из 500, проверенный процесс можно быстро тиражировать с минимальным риском отклонений.

Стратегии закупок и будущие тренды в малосерийной обработке на станках с ЧПУ

Выбор подходящего поставщика

Выбор компетентного поставщика критически важен для достижения высокого качества и приемлемой цены при малосерийной обработке. Заказчикам стоит оценивать поставщиков по следующим критериям:

Диапазон процессов: Может ли поставщик работать с разными материалами и технологиями, такими как обработка титана на станках с ЧПУ или глубокое сверление для аэрокосмических компонентов?

Варианты финишной обработки: Предоставляет ли он интегрированные услуги, такие как тефлоновые покрытия или индивидуальная полировка для изделий, обращённых к конечному пользователю?

Отраслевой опыт: Поставщики с подтверждённым опытом в таких секторах, как нефть и газ или автомобилестроение, привносят ценные знания по конструктивной оптимизации и технологичности.

Оценка предыдущих проектов по кейсам, таким как прецизионная обработка суперсплавов для нефтегазовой отрасли, помогает заказчикам объективно оценить компетенции поставщика.

Акцент на проектирование с учетом технологичности

Командам по закупкам стоит привлекать поставщиков услуг по ЧПУ ещё на ранних стадиях проектирования. DFM-ревью (Design for Manufacturability) позволяет выявить потенциальные источники экономии, такие как:

Снижение избыточно жестких допусков

Изменение конструктивных элементов для применения стандартного инструмента

Выбор альтернативных материалов, например замена алюминия 2024 на алюминий 6061 для некритичных деталей

Раннее взаимодействие приводит к созданию деталей, которые проще обрабатывать и дешевле производить.

Прозрачные коммерческие предложения и структура стоимости

Прозрачный процесс расчёта стоимости укрепляет доверие между заказчиками и поставщиками. Детализированное коммерческое предложение должно явно отражать:

Время механообработки

Стоимость материалов

Финишные обработки

Требования по контролю и документации

Например, коммерческое предложение на обработку корпусов из латуни C360 для клапанов должно отдельно выделять операции механообработки, удаления заусенцев и галтовки, что позволяет заказчику взвешенно оценивать возможные компромиссы.

Будущие тренды: цифровизация и автоматизация

Новые тенденции уже трансформируют малосерийную обработку на станках с ЧПУ:

Цифровые рабочие процессы: Облачные платформы управления проектами улучшают коммуникацию между OEM-производителями и поставщиками, ускоряя выпуск прототипов и небольших серий.

Гибридное производство: Сочетание 3D-печати и обработки на станках с ЧПУ позволяет реализовывать сложные геометрии и снижать затраты в таких областях, как энергетика.

Устойчивое развитие: Производители всё активнее внедряют устойчивые практики, такие как оптимизация использования материала при обработке поликарбоната на станках с ЧПУ) и переработка стружки из металлов, например бериллиевой бронзы.

Локализованное производство и гибкие цепочки поставок

Локализованное малосерийное производство на станках с ЧПУ сокращает сроки поставки и логистические расходы. Это особенно важно в отраслях с быстрым циклом обновления продуктов, таких как сфера товаров массового потребления, где скорость реакции на рынок даёт конкурентное преимущество.

Поставщики, способные масштабироваться от прототипа до серийного производства — предлагая как малосерийное производство, так и массовое производство, — обеспечивают долгосрочную ценность, поддерживая растущие и меняющиеся потребности по объёмам и номенклатуре продукции.