Atelier d’inspection aux rayons X pour la détection de défauts internes dans les pièces CNC

Révéler le monde invisible : pourquoi le contrôle par rayons X est indispensable

Dans la fabrication de haute précision, l’intégrité de la qualité des pièces détermine directement les performances finales du produit et sa fiabilité. En tant qu’ingénieurs qualité chez Neway, nous savons que de nombreux défauts potentiels sont cachés à l’intérieur des pièces et ne peuvent pas être détectés de manière fiable par l’inspection visuelle ou les méthodes conventionnelles. C’est précisément dans ce contexte que le contrôle industriel par rayons X démontre sa valeur irremplaçable. Grâce à cette technologie avancée de contrôle non destructif, nous pouvons « voir à travers » les pièces comme si nous étions dotés d’un œil omniscient, garantissant que chaque composant livré répond aux exigences de qualité les plus élevées.

Alors que les exigences en matière de fiabilité des composants ne cessent de croître dans les industries modernes — en particulier dans l’aéronautique, les dispositifs médicaux et la fabrication automobile — de minuscules pores internes, fissures ou inclusions peuvent provoquer de graves conséquences. Nos services d’usinage de précision placent systématiquement la qualité au premier plan, et le contrôle par rayons X constitue un élément essentiel de notre système d’assurance qualité.

Le cœur de la technologie de contrôle par rayons X : de la radiographie 2D à la tomographie industrielle 3D

Imagerie 2D en temps réel : dépistage rapide et localisation des défauts

L’inspection 2D par rayons X est une méthode fondamentale et très efficace de dépistage. En plaçant la pièce entre la source de rayons X et le détecteur, nous obtenons une image de projection bidimensionnelle de sa structure interne. Cette approche est particulièrement adaptée au dépistage rapide et à la localisation préliminaire des défauts en production de série. Dans notre atelier de contrôle, la radiographie 2D sert généralement de premier filtre pour identifier rapidement les pièces présentant des défauts évidents, ce qui permet de gagner un temps précieux pour les inspections plus détaillées ultérieures.

Tomographie 3D (CT) : analyse tridimensionnelle et quantitative des défauts

La tomographie industrielle (CT) représente l’état de l’art en matière de contrôle non destructif. En capturant des centaines, voire des milliers, d’images de projection 2D sous différents angles, puis en les reconstruisant à l’aide d’algorithmes informatiques, nous obtenons un modèle tridimensionnel de la pièce. Cette technologie permet non seulement de révéler avec précision la position spatiale des défauts, mais aussi de quantifier leur taille, leur volume et leur relation avec les structures environnantes. Pour les pièces présentant des géométries internes complexes, l’inspection CT offre un niveau de connaissance sans précédent.

Quelles pièces usinées CNC doivent impérativement bénéficier d’un « bilan de santé » aux rayons X ?

Composants avec canaux ou cavités internes complexes

Les pièces complexes fabriquées par services d’usinage multi-axes, comme les injecteurs de carburant de moteur ou les blocs de valves hydrauliques, présentent souvent des réseaux internes de canaux et de cavités très élaborés. Au cours de l’usinage, des défauts tels que des bavures résiduelles, des cassures d’outils ou des canaux obstrués peuvent apparaître. Seul le contrôle par rayons X permet de vérifier efficacement la continuité interne et l’intégrité structurelle de ces pièces.

Composants aéronautiques et automobiles légers mais à haute résistance

Dans les applications aéronautiques et automobiles, les composants allégés fabriqués par usinage d’alliages d’aluminium et usinage d’alliages de titane doivent conserver une résistance suffisante malgré une réduction de masse. Tout défaut interne peut devenir une source potentielle de rupture. L’inspection par rayons X permet de détecter de manière fiable les défauts métallurgiques et les dommages liés à l’usinage à l’intérieur de ces matériaux.

Implants et instruments médicaux critiques pour la sécurité

Dans le secteur de la fabrication de dispositifs médicaux, la qualité interne des implants orthopédiques et des instruments chirurgicaux est directement liée à la sécurité des patients. Nous utilisons le contrôle par rayons X pour garantir que ces produits sont exempts de défauts internes dangereux et pleinement conformes aux normes strictes de l’industrie médicale.

Structures complexes issues de la fabrication additive

Avec la généralisation de la fabrication additive (impression 3D), il est devenu possible de produire des pièces dotées de structures internes en treillis particulièrement complexes. Cependant, ces procédés sont sujets à des défauts caractéristiques tels que le manque de fusion et la porosité. Le contrôle par rayons X, en particulier la tomographie industrielle, est devenu indispensable pour vérifier la qualité interne de ces composants.

Au cœur de l’atelier de contrôle par rayons X de Neway : nos équipements et nos processus

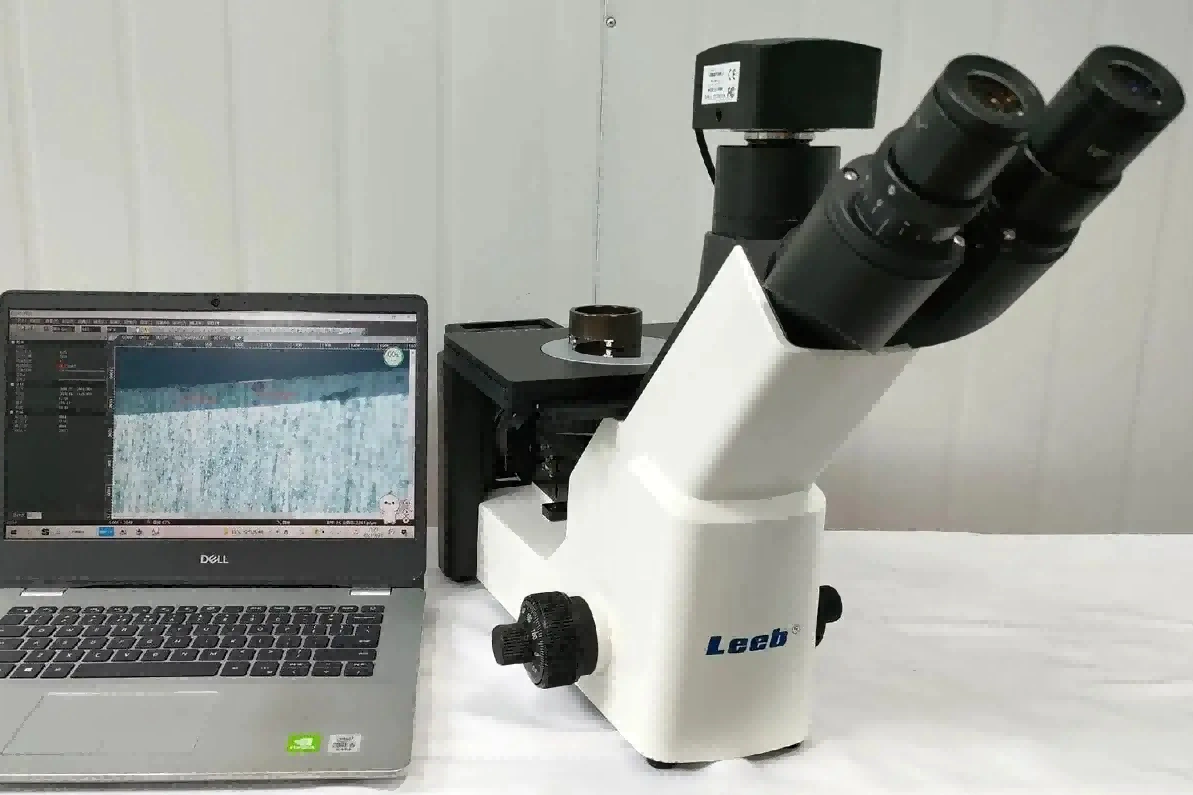

Présentation des systèmes de contrôle par rayons X haute précision

L’atelier de contrôle par rayons X de Neway est équipé de systèmes de pointe, comprenant des sources de rayons X microfocales haute résolution, des détecteurs à panneau plat et des manipulateurs robotisés à six axes. Nos systèmes atteignent des résolutions d’inspection de l’ordre du micron, couvrant un large spectre d’applications, des grandes pièces structurelles aux composants électroniques miniatures. La large plage de réglage de la tension et du courant nous permet d’optimiser les paramètres de contrôle pour différents matériaux et épaisseurs de paroi.

Processus de contrôle standardisé en cinq étapes

Nous avons mis en place un processus rigoureux : premièrement, l’enregistrement des échantillons et la confirmation des exigences d’inspection ; deuxièmement, la définition du plan de contrôle en fonction du matériau et de la structure de la pièce ; troisièmement, l’optimisation des paramètres et l’acquisition des images ; quatrièmement, l’analyse détaillée des images et l’évaluation des défauts ; et enfin, la délivrance d’un rapport d’inspection faisant autorité. Ce flux de travail standardisé garantit des résultats cohérents et fiables pour chaque pièce inspectée.

De l’acquisition des données à la reconstruction du modèle 3D

Pour les inspections CT industrielles, nous utilisons des algorithmes avancés de reconstruction itérative afin de transformer les données de projection 2D en jeux de données volumétriques 3D de haute qualité. Grâce à des logiciels d’analyse professionnels, nous pouvons effectuer des coupes virtuelles de la pièce dans l’espace tridimensionnel, mesurer avec précision les caractéristiques internes et leurs positions et même comparer directement ces résultats au modèle CAO d’origine.

Identification précise : atlas des principaux défauts internes observables aux rayons X

Porosités et retassures

Dans les composants moulés en alliage d’aluminium ADC12, la porosité et les retassures sont les défauts de fonderie les plus fréquents. Sur les images radiographiques, les pores apparaissent généralement comme des zones sombres rondes ou elliptiques aux bords lisses, tandis que les retassures forment des zones sombres ramifiées ou en « éponge ». Ces défauts réduisent considérablement les performances mécaniques, en particulier en fatigue.

Fissures et manque de fusion

Pour les alliages à haute température tels que l’Inconel 718, des microfissures peuvent se former lors du soudage ou du traitement thermique. Sur les images aux rayons X, les fissures se présentent sous la forme de fines lignes sombres, tandis que le manque de fusion apparaît comme des interfaces nettes entre les matériaux. Ces discontinuités agissent comme des concentrateurs de contraintes et peuvent se propager facilement en service, entraînant la rupture de la pièce.

Inclusions et variations de densité

Les inclusions non métalliques dans les métaux ou les particules étrangères introduites dans les composants lors de l’usinage de plastiques présentent des densités différentes de celles du matériau de base et, par conséquent, des niveaux de gris distincts sur les images radiographiques. Les inclusions de forte densité apparaissent comme des zones brillantes, tandis que celles de faible densité se traduisent par des zones sombres. Grâce à une analyse comparative, nous pouvons identifier avec précision ces anomalies et évaluer leur impact.

Corps étrangers et pièces manquantes à l’intérieur des assemblages

Pour les assemblages complexes, l’inspection par rayons X permet de vérifier l’état interne sans démontage, afin de détecter la présence de corps étrangers ou de composants manquants. Par exemple, dans les unités de contrôle électronique automobiles, nous pouvons observer clairement la qualité des soudures, le positionnement des composants et vérifier si des éléments de fixation sont absents.

Au-delà du contrôle : utilisation en boucle fermée des données rayons X en conception et en fabrication

Fournir des preuves irréfutables pour la validation de conception

Lors de la phase de prototypage, les données issues des rayons X et de la tomographie fournissent des preuves directes pour la validation de la conception. En comparant les résultats du scan CT avec le modèle CAO d’origine, les ingénieurs peuvent évaluer avec précision les écarts entre les pièces réelles et l’intention de conception, ce qui constitue une base solide pour l’optimisation du design.

Guider l’optimisation des procédés

Les résultats du contrôle par rayons X sont étroitement liés aux paramètres de fabrication. Lorsque des signatures caractéristiques de défauts sont observées, nous pouvons les relier à des étapes spécifiques du processus. Par exemple, l’analyse de la répartition des fissures dans les pièces après traitement thermique permet d’optimiser les cycles de traitement, tandis que l’étude de la localisation des pores dans les pièces moulées par injection de PEEK aide à affiner les paramètres d’injection.

Permettre une analyse de défaillance précise

Lorsque des pièces se rompent en service, le contrôle par rayons X est un outil clé de l’analyse de défaillance. En comparant les pièces défaillantes avec des pièces intactes, nous pouvons déterminer l’origine et le chemin de propagation de la rupture, identifier la cause racine et proposer des mesures correctives efficaces.

Cinq raisons clés de choisir l’atelier de contrôle par rayons X de Neway

Chez Neway, nous considérons le contrôle par rayons X comme un élément central de notre cadre d’assurance qualité, plutôt que comme un service de contrôle isolé. Notre force réside dans l’intégration approfondie des technologies d’inspection avec les procédés de fabrication. En tant qu’experts de la fabrication, nous ne nous contentons pas de détecter les défauts : nous en comprenons également les mécanismes de formation, ce qui nous permet de proposer des solutions qui traitent les problèmes à leur source.

Notre équipe d’inspection se compose d’ingénieurs et de techniciens expérimentés, titulaires de multiples certifications professionnelles et disposant d’une connaissance approfondie des normes industrielles. Qu’il s’agisse de la validation d’échantillons pour la production en petite série ou du contrôle statistique du procédé pour la production de masse, nous fournissons des stratégies d’inspection adaptées.

Plus important encore, nous appliquons une philosophie de service tout-en-un, intégrant de manière transparente le contrôle par rayons X dans l’ensemble du flux de fabrication. De la vérification des matières premières et de la surveillance en cours de fabrication jusqu’à l’inspection finale des produits, les données issues des rayons X jouent un rôle essentiel tout au long du cycle de vie du produit, aidant nos clients à améliorer en continu la qualité et la fiabilité de leurs produits.