Service d’impression 3D en résine et thermoplastique | Demandez un devis

Introduction : choisir la meilleure solution d’impression 3D plastique pour vos idées et projets

Dans le développement de produits moderne, la vitesse et la flexibilité sont devenues les clés pour gagner sur le marché. Pilier central du prototypage rapide, l’impression 3D plastique révolutionne le passage de l’idée au produit final. Que vous ayez besoin d’un modèle de concept tangible ou d’une pièce pleinement fonctionnelle capable de résister à des essais rigoureux, le choix du bon procédé d’impression 3D et du bon matériau est essentiel. Face à de multiples technologies comme la SLA, la SLS et la FDM, et à une large gamme de matériaux, comment prendre une décision réellement économique et adaptée à l’application ? En tant que partenaire industriel fiable, Neway a conçu ce guide pour clarifier vos options et fournir des services de devis transparents et rapides, afin que vos idées puissent devenir réalité en toute fluidité.

Vue d’ensemble des technologies : principes de procédé et caractéristiques de la SLA, de la SLS et de la FDM

Pour faire un choix éclairé, il est important de comprendre les principes fondamentaux et les avantages uniques des trois technologies principales d’impression 3D plastique.

SLA (stéréolithographie) : la référence pour le détail et l’état de surface La SLA utilise un laser UV haute précision pour scanner sélectivement la surface d’une résine photopolymère liquide, déclenchant la photopolymérisation selon la géométrie de la section définie pour durcir la résine couche par couche. Une fois une couche polymérisée, le plateau de fabrication se déplace, une nouvelle fine couche de résine est appliquée, et le laser scanne la couche suivante. Le cycle se répète jusqu’à l’obtention de la pièce complète. La SLA est réputée pour sa précision inégalée, son état de surface très lisse et sa capacité à reproduire des détails très fins, ce qui en fait la solution idéale pour les maquettes de présentation, les pièces artistiques fines et les modèles d’apparence critiques.

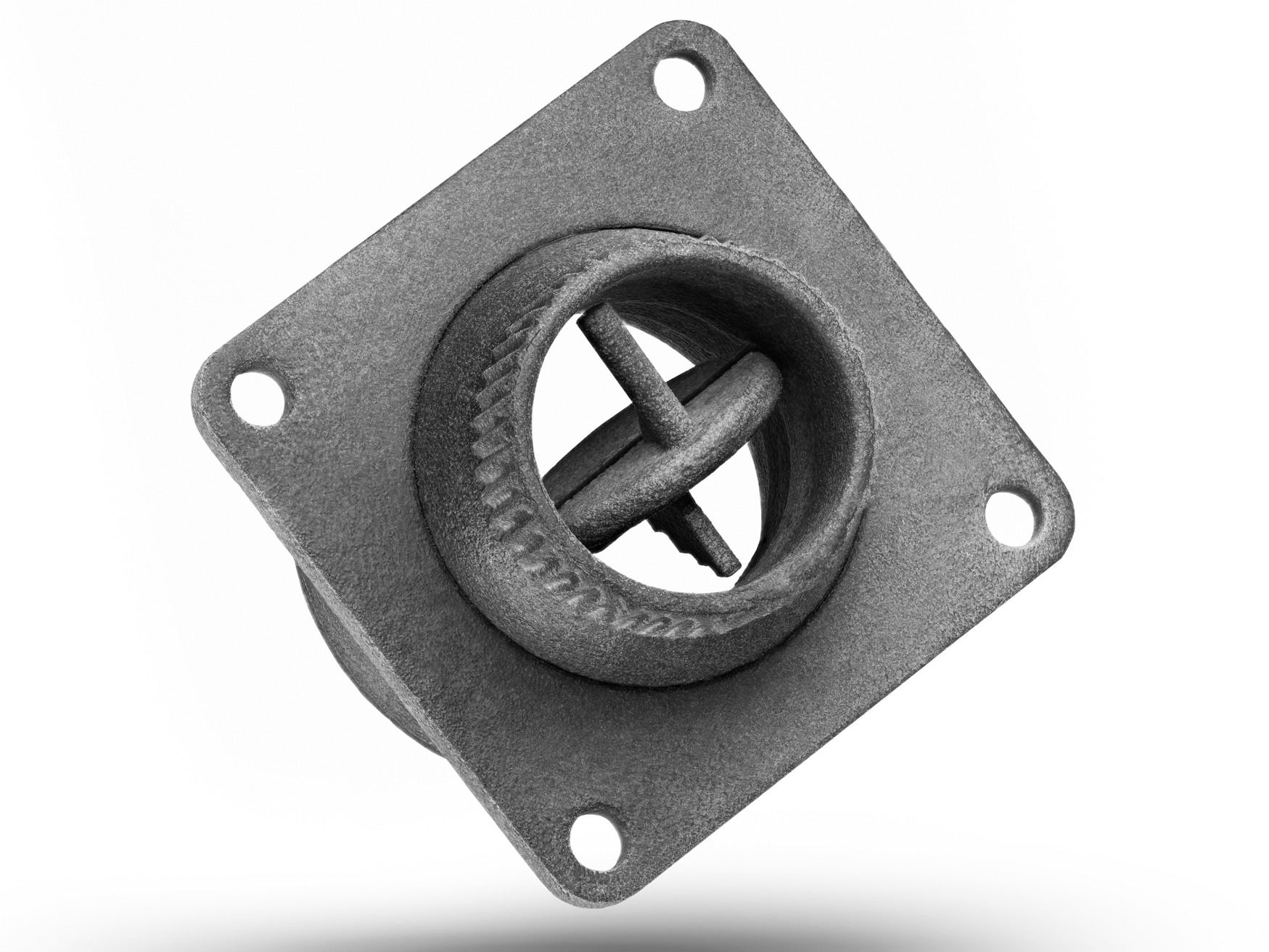

SLS (frittage sélectif par laser) : le champion des pièces fonctionnelles et intégrées La SLS utilise un laser haute puissance pour frittter sélectivement des poudres thermoplastiques telles que le nylon. Tout le processus se déroule dans une chambre chauffée et remplie de gaz de protection. Les particules de poudre scannées par le laser fondent et se soudent entre elles, tandis que la poudre non frittée joue naturellement le rôle de support. La SLS permet ainsi de fabriquer des canaux internes complexes, des charnières fonctionnelles et des structures imbriquées. Les pièces obtenues présentent d’excellentes propriétés mécaniques, quasiment isotropes, ce qui fait de la SLS un choix idéal pour les essais fonctionnels et la production en petites séries.

FDM (dépôt de filament fondu) : l’outil économique pour la validation rapide La FDM est la technologie d’impression 3D la plus largement adoptée. Elle chauffe un filament thermoplastique (comme l’ABS ou le PC) jusqu’à l’état semi-fondu et l’extrude à travers une buse, déposant la matière couche par couche sur le plateau de fabrication. Ses principaux avantages sont un coût réduit, un écosystème matériel ouvert et une large disponibilité des matériaux. Bien que les pièces FDM présentent souvent des strates visibles et une précision moindre, il s’agit incontestablement de la solution la plus économique et la plus efficace pour la validation de concepts, la vérification de conception et la fabrication de gabarits ou outillages simples.

Guide de sélection des matériaux : des résines rigides aux nylons techniques

La technologie définit le cadre ; les matériaux donnent vie aux performances. Chaque technologie d’impression s’appuie sur un écosystème de matériaux varié.

Famille des résines photopolymères : pour une esthétique premium et des performances spécifiques En impression SLA, le choix de la résine détermine les caractéristiques finales de la pièce. Les résines standard offrent un bon équilibre entre coût, qualité de surface et résistance mécanique, et conviennent parfaitement aux validations physiques avant prototypage par usinage CNC. Les résines « tough » peuvent simuler la résistance à l’impact et la ductilité de plastiques techniques comme le polypropylène, ce qui les rend idéales pour les clips, les boîtiers et les composants prototypes soumis à des charges. Les résines haute température, quant à elles, conservent leur stabilité dimensionnelle à des températures élevées et sont adaptées aux essais de fluides chauds, aux composants proches des moteurs, etc.

Poudres de nylon : pour des pièces fonctionnelles et la production en faible volume Le nylon (polyamide) est le matériau principal en SLS. Le nylon standard (PA12) offre une excellente résistance, une bonne rigidité et une grande résistance à la fatigue. Léger et durable, il est le matériau privilégié pour les essais fonctionnels dans le cadre du service de prototypage. En ajoutant des billes de verre (PA-GF) ou des poudres d’aluminium (PA-AF), on améliore sensiblement la rigidité et la résistance à la déformation thermique, ce qui permet de produire des composants plus robustes. Le nylon 11 offre une flexibilité et une résistance à l’impact élevées, idéal pour les charnières souples, les clips et toutes les pièces devant supporter des flexions répétées.

Filaments thermoplastiques techniques pour FDM La FDM prend en charge la gamme la plus large de matériaux de grade industriel. L’ABS est l’un des plus utilisés grâce à sa bonne résistance mécanique, sa tenue en température et sa facilité de mise en œuvre. Le PC (polycarbonate) se distingue par une très haute résistance, une excellente tenue thermique et une certaine transparence, ce qui le rend adapté aux composants fonctionnels robustes et aux boîtiers transparents. Pour les applications les plus exigeantes, des matériaux haute performance tels que le PEEK (polyéther-éther-cétone) peuvent être utilisés pour répondre aux conditions environnementales les plus extrêmes.

Comment choisir ? Tableau comparatif SLA vs SLS vs FDM

Pour faciliter votre prise de décision, nous avons préparé le tableau comparatif suivant :

Critère | SLA (stéréolithographie) | SLS (frittage sélectif par laser) | FDM (dépôt de filament fondu) |

|---|---|---|---|

Précision maximale | ⭐⭐⭐⭐⭐ | ⭐⭐⭐⭐ | ⭐⭐⭐ |

Qualité de surface | ⭐⭐⭐⭐⭐ | ⭐⭐⭐ | ⭐⭐ |

Résistance mécanique | ⭐⭐⭐ | ⭐⭐⭐⭐⭐ | ⭐⭐⭐⭐ |

Complexité structurelle | Élevée (supports nécessaires) | Très élevée (supports non nécessaires) | Moyenne (supports nécessaires) |

Applications typiques | Maquettes de présentation, pièces très détaillées | Pièces fonctionnelles, structures complexes | Validation de concepts, gabarits simples |

Coût relatif | Moyen | Moyen–élevé | Faible |

Chemin de décision :

Si votre priorité est d’obtenir un niveau de détail extrêmement fin, une surface très lisse, des maquettes d’aspect ou des pièces transparentes, choisissez la SLA.

Si vous avez besoin de tests fonctionnels, de pièces très intégrées avec des structures internes complexes ou de production en faible volume, la SLS est le meilleur choix.

Si votre budget est limité, que la pièce est de grande taille, ou que vous avez seulement besoin d’une validation rapide de concept sur des formes simples, la FDM est la solution la plus économique.

Options courantes de post-traitement et de finition pour l’impression 3D plastique

L’impression n’est que la première étape : un post-traitement approprié peut considérablement augmenter la valeur finale de vos pièces.

Retrait des supports et ponçage de base : il s’agit de l’étape de nettoyage essentielle après impression, quel que soit le procédé. Pour les pièces SLS, le tumbling et l’ébavurage de pièces CNC permettent d’éliminer efficacement la poudre résiduelle et d’obtenir un aspect mat uniforme.

Lissage de surface et mise en couleur :

Pour les pièces SLA, le service de polissage de pièces CNC permet d’obtenir une brillance accrue et des surfaces proches du miroir.

Pour un rendu esthétique réaliste, la solution de peinture pour pièces CNC offre des revêtements colorés, durables et adaptés à de nombreuses pièces plastiques imprimées.

Amélioration des performances :

Pour les composants SLA, l’application d’un revêtement UV pour pièces plastiques usinées CNC améliore nettement la dureté de surface, la résistance à l’usure et la stabilité aux UV, limitant le jaunissement et le vieillissement dans le temps.

Scénarios d’application typiques pour les services d’impression 3D plastique

Produits grand public : SLA et SLS sont largement utilisées pour les vérifications d’apparence, les essais ergonomiques et les prototypes marketing d’appareils électroniques, d’objets connectés et d’électroménager.

Dispositifs médicaux : la SLA haute précision sert à produire des prototypes de guides chirurgicaux, tandis que les résines biocompatibles et le nylon sont utilisés pour imprimer des boîtiers et des poignées d’instruments médicaux, soutenant les essais cliniques et les dossiers réglementaires.

Automobile : la FDM et la SLS servent à réaliser des prototypes d’ajustement intérieur, des gabarits de routage dans le compartiment moteur et des outillages de moulage rapide personnalisés pour les lignes de production.

Pourquoi choisir Neway pour vos services d’impression 3D plastique ?

Chez Neway, nous savons que l’impression 3D n’est pas seulement une méthode de fabrication, mais un véritable catalyseur d’innovation. Grâce à des parcs machines SLA, SLS et FDM avancés, nous pouvons recommander et mettre en œuvre la solution technique la plus adaptée à votre projet. Notre portefeuille de matériaux est en constante évolution, allant des résines de base et du nylon aux plastiques techniques avancés tels que l’acétal (POM – polyoxyméthylène) et le polycarbonate (PC), couvrant un large spectre d’applications, des modèles visuels aux pièces fonctionnelles. Plus important encore, nous proposons un véritable service « one-stop », en prenant en charge l’ensemble du processus, depuis la consultation technique et l’impression jusqu’au post-traitement professionnel, incluant par exemple le sablage de précision pour composants CNC et les finitions par peinture poudre sur pièces CNC. Lorsque votre projet requiert des niveaux de résistance plus élevés ou une montée en volume, notre service d’usinage de précision et notre service de production de masse s’intègrent naturellement pour fournir un solide support de fabrication en aval.

Obtenez votre devis personnalisé : un processus simple et transparent

Obtenir un devis n’a jamais été aussi simple. Rendez-vous sur notre plateforme en ligne, téléchargez vos fichiers 3D (STL/OBJ) et sélectionnez le procédé et le matériau selon nos recommandations. Notre système génère automatiquement une première estimation, puis notre équipe d’ingénieurs effectue, si nécessaire, une revue rapide pour confirmer la fabricabilité et proposer des optimisations, avant d’émettre un devis final transparent, sans frais cachés. Une fois le devis validé, vous passez commande et nous lançons immédiatement la production. Votre idée n’est plus qu’à un clic de la réalité.