Service d’impression 3D en résine et plastique | Stéréolithographie (SLA)

Introduction : pourquoi la SLA est-elle le premier choix pour les prototypes plastiques haute précision ?

Dans l’environnement actuel de développement produit, rapide et très concurrentiel, le temps et la précision sont deux facteurs décisifs pour la réussite d’un projet. Depuis son apparition, la technologie d’impression 3D par stéréolithographie (SLA) occupe une place irremplaçable dans la fabrication de prototypes plastiques grâce à sa précision d’impression exceptionnelle et à sa qualité de surface supérieure. Qu’il s’agisse de maquettes de validation de concept très détaillées ou de pièces d’essai d’assemblage nécessitant des tolérances serrées, la SLA fournit des solutions fiables. En tant qu’ingénieurs en fabrication additive chez Neway, nous constatons chaque jour comment la SLA permet à nos clients de raccourcir considérablement leurs cycles de développement tout en maîtrisant efficacement les coûts.

Technologie SLA en détail : comment la lumière façonne des pièces de haute précision

Le principe fondamental de la SLA repose sur la polymérisation sélective de polymères photosensibles. Dans ce procédé, un laser UV haute puissance agit comme un outil de sculpture invisible, scannant avec précision la surface d’une résine photopolymère liquide selon les données de découpe (slicing) issues du modèle 3D. Les zones irradiées subissent une photopolymérisation, passant de l’état liquide à l’état solide, et forment ainsi une mince couche de la section de la pièce.

Un flux de travail SLA complet comprend plusieurs étapes fortement contrôlées. Il commence par la préparation du modèle 3D et la génération intelligente des structures de support – deux éléments essentiels pour garantir la réussite de l’impression. Ensuite, le plateau de fabrication est plongé dans le bac de résine, et le laser commence à polymériser la première couche. Une fois cette couche terminée, le plateau se relève exactement de l’épaisseur d’une couche, un nouveau film de résine se forme, et le laser scanne la couche suivante. Ce cycle se répète jusqu’à ce que la pièce soit entièrement construite. Après l’impression, la pièce doit subir un nettoyage à l’alcool isopropylique (IPA), un post-durcissement UV et un retrait des supports avant de devenir un composant fini.

Un portefeuille de résines complet : associer la bonne performance à chaque application

Le choix de la résine est déterminant pour la réussite d’une impression SLA. Notre bibliothèque de matériaux comprend une gamme de résines techniques rigoureusement qualifiées, chacune avec des caractéristiques de performance spécifiques.

Les résines standards offrent un excellent rapport performance/coût. Avec des propriétés mécaniques équilibrées et un état de surface très lisse, elles sont idéales pour la validation de concept avant le prototypage par usinage CNC. Ce matériau permet aux ingénieurs de transformer rapidement leurs idées de conception en modèles physiques et de détecter très tôt les problèmes potentiels.

Pour les pièces d’essai fonctionnel devant supporter des charges mécaniques, les résines résistantes (tough) sont le choix optimal. Elles simulent le comportement de plastiques techniques tels que l’ABS et le PP, ce qui les rend particulièrement adaptées aux clips, boîtiers et autres composants nécessitant des assemblages répétés et des essais intensifs dans des scénarios de prototypage fonctionnel.

Pour les applications à haute température, les résines haute température offrent une stabilité thermique remarquable. Elles peuvent conserver forme et fonctionnalité dans la plage de 80–200 °C, ce qui les rend idéales pour des composants moteur sous capot, des outillages de test de fluides thermiques et d’autres applications spécialisées.

Post-traitements typiques et options de finition pour l’impression 3D SLA

Le post-traitement est un facteur clé qui détermine la qualité finale des pièces SLA. Des finitions appropriées améliorent non seulement l’esthétique, mais aussi la durabilité et la fonctionnalité.

Le retrait des supports et le nettoyage de base sont des étapes obligatoires pour chaque pièce SLA. Nos techniciens retirent soigneusement tous les supports et retouchent les marques résiduelles afin de préserver l’intégrité des zones fonctionnelles critiques.

Pour les applications nécessitant une brillance élevée, le service de polissage de pièces CNC permet d’amener les surfaces SLA à un niveau proche de la qualité moulage par injection, avec un véritable effet miroir. C’est particulièrement adapté aux maquettes de présentation et aux échantillons à fort enjeu esthétique.

Lorsque des couleurs ou textures spécifiques sont requises, la solution de peinture pour pièces CNC offre un large éventail d’options de personnalisation. Nos spécialistes des revêtements peuvent reproduire avec précision les codes couleur demandés par le client et proposer des finitions allant du mat au brillant.

Pour renforcer encore la durabilité, le revêtement UV pour composants plastiques usinés CNC apporte une couche de protection supplémentaire. Ce traitement améliore significativement la dureté et la résistance à l’usure de la surface, tout en réduisant fortement le risque de jaunissement induit par les UV à long terme.

Avantages clés et scénarios d’application de la technologie SLA

Les atouts uniques de la SLA en font une solution puissante à plusieurs étapes du développement produit. Pour la validation de conception et l’évaluation visuelle, la SLA permet de fabriquer rapidement des modèles hautement précis, fidèles au modèle CAO d’origine. Cela permet aux concepteurs et aux parties prenantes de réaliser très tôt des évaluations intuitives des formes, d’accélérer la prise de décision et de recueillir des retours marché avant d’investir dans des outillages de production.

Pour la vérification technique, les pièces SLA haute précision constituent une base fiable pour les contrôles d’assemblage et les tests fonctionnels. Les ingénieurs peuvent utiliser ces pièces pour vérifier des assemblages complexes, valider des mécanismes et détecter d’éventuels problèmes d’interférence. Cette validation physique réduit considérablement les risques et les coûts de modifications d’outillage en fin de cycle de développement.

Pour la production en petite série, la SLA offre une valeur unique. Combinés aux technologies de moulage rapide, les masters SLA peuvent être rapidement convertis en capacité de production de petites séries, permettant des tests marché ou des lancements limités avant l’engagement dans des moules grande série.

Comparatif : SLA vs autres technologies d’impression 3D plastique (FDM, SLS)

Pour choisir la technologie d’impression 3D la plus adaptée, il est essentiel de comprendre les forces et limites de chaque procédé. Comparée à la FDM, la SLA présente des avantages évidents en précision, qualité de surface et restitution des petits détails. La SLA peut réaliser des détails de l’ordre de 0,1 mm, avec des épaisseurs de couche de 25 à 100 µm, ce qui en fait une solution idéale pour les pièces fines et complexes. La FDM peut toutefois offrir des avantages en volume de fabrication, robustesse des matériaux et coûts d’équipement/exploitation plus faibles.

Comparée à la SLS, la SLA ne nécessite pas de systèmes complexes de gestion de poudre et reste généralement plus simple à mettre en œuvre. La SLS excelle dans la réalisation de cavités internes très complexes et d’assemblages imbriqués sans structures de support. Cependant, la SLA surpasse en général la SLS en termes de lissage de surface et de précision dimensionnelle.

On peut résumer le chemin de décision de la façon suivante : lorsque votre projet exige une finition de surface supérieure, des tolérances serrées et une excellente résolution des détails fins, la SLA est le meilleur choix ; lorsque des géométries internes très complexes et des pièces fonctionnelles robustes sont prioritaires, la SLS peut être plus adaptée ; en présence de contraintes budgétaires fortes ou de pièces de grande taille avec peu d’exigence sur le détail, la FDM offre le meilleur compromis coût/efficacité.

Cas d’usage industriels des services d’impression 3D SLA

Dans le secteur des produits grand public, la SLA est largement utilisée pour la vérification de conception de boîtiers de dispositifs électroniques. Les concepteurs peuvent évaluer l’ergonomie, le ressenti des boutons et les détails d’assemblage à l’aide de prototypes physiques. Ces modèles servent également d’outils puissants pour les présentations marketing et les tests utilisateurs.

Les fabricants de dispositifs médicaux s’appuient largement sur la haute précision de la SLA. Dans le domaine des dispositifs médicaux, des résines biocompatibles et des guides chirurgicaux prototypes imprimés en SLA aident les chirurgiens à planifier des interventions complexes. Des boîtiers et poignées imprimés en SLA sont également utilisés pour l’évaluation de la prise en main et les essais fonctionnels au cours du développement de nouveaux équipements.

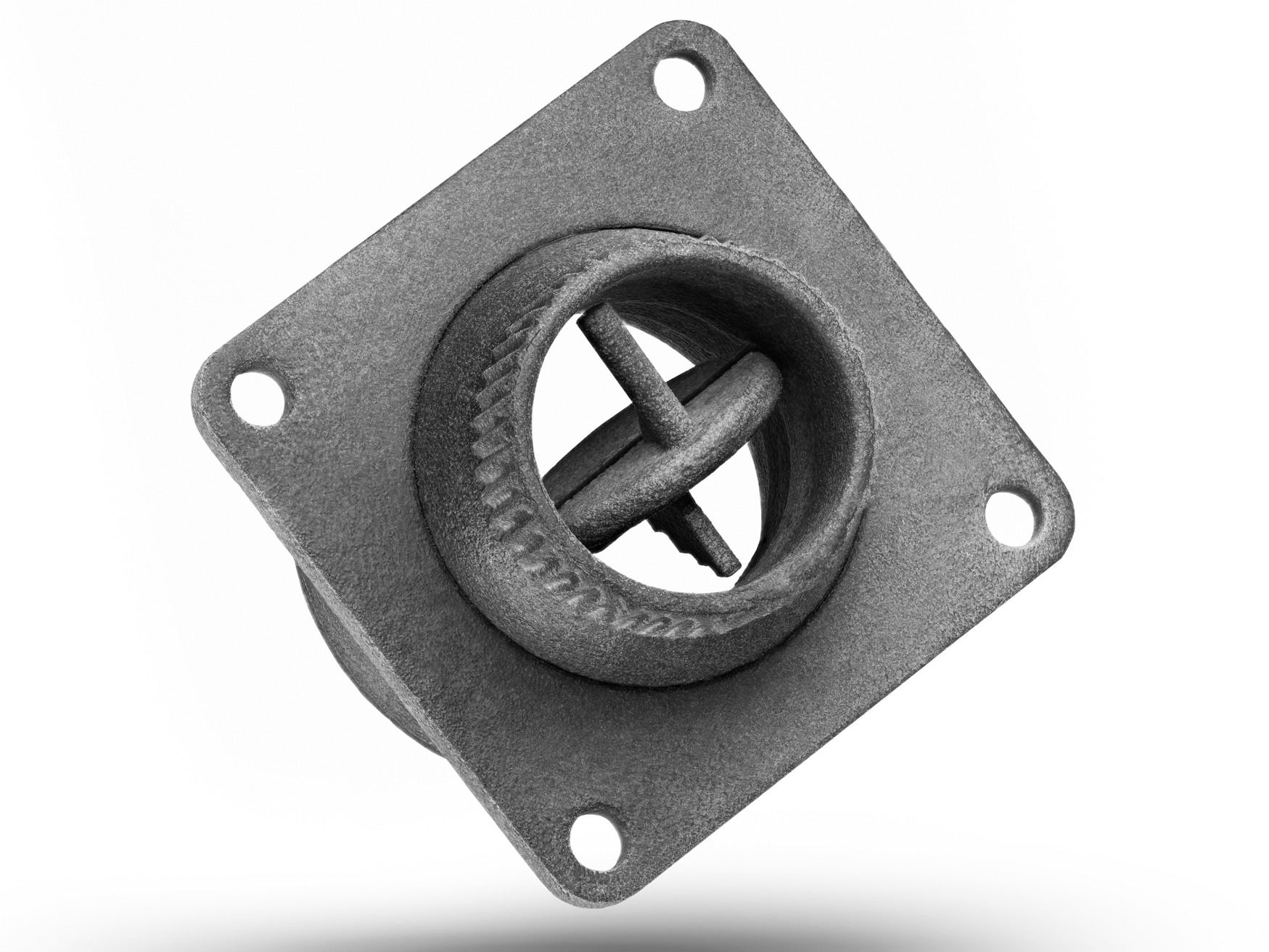

L’industrie automobile constitue un autre domaine d’application clé de la SLA. En R&D automobile, les prototypes de garnitures intérieures réalisés en SLA permettent aux designers d’évaluer l’apparence visuelle et la qualité perçue. Les fabricants de projecteurs utilisent des résines SLA transparentes pour réaliser des prototypes de lentilles et de boîtiers destinés aux validations optiques et d’assemblage. Les modèles SLA servent également à vérifier le routage et l’encombrement de conduites et composants sous capot.

Pourquoi choisir Neway pour vos services d’impression 3D SLA ?

Choisir Neway, c’est bénéficier d’une expérience d’impression SLA professionnelle et fiable. Nos systèmes SLA industriels multiples garantissent une qualité d’impression constante et répétable. Chaque machine est soigneusement calibrée et entretenue afin de fournir en continu des pièces haute précision répondant à des exigences sévères.

Nous proposons un véritable service « one-stop », couvrant toutes les étapes, de l’optimisation de conception en amont et du réglage des paramètres d’impression jusqu’aux options variées de post-traitement. Lorsque les pièces nécessitent un affinage supplémentaire, nos services de trempage/vibrage et ébavurage de pièces CNC assurent une qualité de finition irréprochable.

Notre écosystème technologique intégré garantit une capacité de fabrication de bout en bout. Lorsque les exigences du projet dépassent le périmètre de la SLA, nous pouvons basculer sans rupture vers des services d’usinage de précision ou d’autres technologies d’impression 3D pour fournir la solution la plus adaptée. Que vous ayez besoin d’un prototype unique ou que vous planifiiez une production en petite série, nous pouvons offrir le niveau de support correspondant.

Obtenez un devis instantané pour votre projet SLA

Obtenir un devis professionnel est simple et transparent. Il vous suffit de téléverser votre fichier de modèle 3D sur notre plateforme en ligne, de sélectionner les matériaux souhaités et les options de post-traitement, et notre système générera en un temps très court une offre détaillée. Pour les projets complexes, nos ingénieurs vous contacteront de manière proactive pour proposer des recommandations d’experts, optimiser la conception et réduire les coûts.

Nous savons que chaque projet est unique, c’est pourquoi nous adoptons une approche personnalisée. Qu’il s’agisse du choix des matériaux, des paramètres de procédé ou des options de finition, nous adaptons nos recommandations à vos besoins spécifiques. Laissez notre équipe technique expérimentée soutenir votre innovation et transformer rapidement vos conceptions en pièces physiques de haute qualité.