Service d’impression 3D thermoplastique | Multi Jet Fusion (MJF)

Introduction : redéfinir la production en petites séries de pièces plastiques

Dans le paysage en rapide mutation de la fabrication moderne, la demande en pièces plastiques devient de plus en plus diversifiée et personnalisée. Le moulage par injection traditionnel offre un avantage de coût irremplaçable pour la production de masse ; cependant, il montre vite ses limites pour la fabrication en petits volumes, l’itération rapide et la production de géométries complexes. C’est précisément dans ce contexte que la technologie Multi Jet Fusion (MJF) révèle toute sa valeur. En tant qu’ingénieurs en fabrication additive chez Neway, nous constatons chaque jour comment cette technologie aide nos clients à dépasser les contraintes des procédés conventionnels, à réduire significativement les cycles de développement tout en maintenant une excellente qualité de pièces.

Principe fondamental de la technologie MJF : fabrication planaire rapide et précise

L’originalité de la technologie Multi Jet Fusion réside dans son principe de fonctionnement innovant. Contrairement au balayage point par point d’un laser traditionnel, le MJF s’appuie sur une approche de fabrication planaire. Le processus commence par la répartition uniforme d’une couche ultra-fine de poudre de nylon sur la plateforme de fabrication. Ensuite, une tête d’impression de haute précision dépose de manière sélective deux types d’agents spécifiques à la surface de la poudre : un agent de fusion et un agent de finition. L’agent de fusion est appliqué dans les zones où la matière doit être formée, tandis que l’agent de finition sert à définir précisément les arêtes et à éviter les pertes de précision dues à la diffusion thermique.

Lorsque l’énergie infrarouge chauffe de façon uniforme tout le lit de poudre, les régions contenant l’agent de fusion absorbent rapidement l’énergie, ce qui provoque la fusion des particules de nylon et leur coalescence en structures solides denses. Ce cycle se répète couche après couche jusqu’à ce que la pièce soit entièrement construite. Par rapport au frittage laser sélectif (SLS), le principe d’exposition planaire du MJF offre un avantage significatif en termes de vitesse d’impression, ce qui le rend particulièrement adapté à la production de séries de taille moyenne.

Principales matières pour le MJF : performances exceptionnelles des nylons

Le choix des matériaux pour le MJF se concentre principalement sur des nylons haute performance, chacun présentant des caractéristiques distinctes. Le PA12 (Nylon 12) est le matériau de base le plus utilisé : il offre un excellent équilibre entre propriétés mécaniques, résistance chimique et stabilité dimensionnelle, ce qui en fait l’option privilégiée pour la majorité des applications. Le PA11 se distingue par une meilleure ténacité et une résistance aux chocs accrue ; issu de ressources renouvelables, il répond également mieux aux objectifs de durabilité.

Pour les applications nécessitant une rigidité et une résistance thermique plus élevées, le nylon chargé billes de verre (PA12 GB) est une option idéale. L’ajout de billes de verre augmente la rigidité et la température de fléchissement sous charge, tout en réduisant significativement le retrait au moulage. Le nylon renforcé fibres de carbone offre des niveaux remarquables de résistance, de rigidité et de stabilité dimensionnelle, ce qui en fait un choix privilégié pour les composants structuraux fortement sollicités. Grâce à ces matériaux haute performance, le MJF se distingue dans le domaine de l’impression 3D plastique.

Six raisons clés de choisir l’impression 3D MJF

La technologie MJF se démarque parmi les différents procédés de fabrication additive grâce à ses avantages uniques. Tout d’abord, ses excellentes performances mécaniques constituent un atout majeur. En raison du chauffage planaire uniforme, les pièces produites en MJF présentent de véritables propriétés mécaniques isotropes, c’est-à-dire une résistance homogène dans toutes les directions.

La haute efficacité de production est un autre avantage notable. Par rapport au balayage point par point, le principe de fabrication planaire du MJF permet des vitesses de construction bien plus élevées. Dans les scénarios de production réels, la vitesse d’impression MJF peut être plusieurs fois supérieure à celle d’autres technologies, offrant ainsi un avantage décisif pour les projets clients urgents.

Une excellente précision et une bonne qualité de surface permettent aux pièces MJF de répondre aux exigences de la plupart des applications industrielles. La technologie offre une grande résolution de détails et une texture de surface uniforme, atteignant souvent un niveau fonctionnel sans nécessiter de post-traitements complexes. Encore plus important : le MJF ne requiert pas de structures de support, ce qui maximise la liberté de conception et réduit significativement le temps et le coût de finition.

D’un point de vue économique, le MJF casse le seuil traditionnel de rentabilité du moulage par injection pour la production en série. Pour des quantités de 50 à 5000 pièces plastiques, le MJF est souvent la solution la plus compétitive en coût. De plus, jusqu’à 80 % de la poudre non utilisée dans le processus MJF peut être recyclée, ce qui réduit les coûts de production et s’inscrit dans une démarche de fabrication durable.

Post-traitements et finitions pour les pièces MJF

Les pièces produites par MJF peuvent être davantage optimisées grâce à divers procédés de post-traitement. Le sablage (media blasting) est l’opération la plus courante et la plus essentielle, permettant d’obtenir un aspect mat uniforme sur toutes les surfaces. Pour les applications exigeant des couleurs spécifiques, nous proposons des services de teinture professionnels afin d’obtenir des teintes noires et d’autres couleurs homogènes.

Les procédés de lissage permettent d’améliorer significativement la texture de surface tout en réduisant la porosité, ce qui renforce l’étanchéité et la propreté. Lorsque l’esthétique est un critère clé, les services de peinture offrent un large éventail de couleurs et d’effets spéciaux pour répondre aux exigences de branding ou de design.

MJF vs autres technologies d’impression 3D plastique : comparaison complète

Pour choisir la bonne technologie d’impression 3D, il est essentiel de comprendre comment le MJF se positionne par rapport aux autres procédés. Comparé au SLS, le MJF offre des avantages évidents en termes de vitesse d’impression, de rentabilité et de qualité de surface, en particulier pour la production de séries moyennes. Bien que le SLS puisse proposer une gamme de matériaux plus large, le MJF surpasse généralement en efficacité de production et en constance de résultats.

Face au FDM, le MJF présente des performances nettement supérieures en précision, résistance et isotropie. Même si l’équipement FDM est généralement moins onéreux, la faible cohésion inter-couche et les strates visibles limitent son utilisation pour des pièces fonctionnelles exigeantes. À l’inverse, les pièces MJF présentent des propriétés mécaniques uniformes et une meilleure finition de surface.

Comparées aux pièces SLA, celles produites par MJF affichent de meilleures propriétés mécaniques, une plus grande résistance à la température et une meilleure stabilité à long terme. Le SLA excelle dans le rendu des détails fins et la douceur de surface, mais la fragilité et le vieillissement de nombreux matériaux résine limitent leur usage en applications fortement fonctionnelles.

Applications innovantes de la technologie MJF dans les différents secteurs

La technologie MJF transforme les approches de fabrication dans de nombreux secteurs. Dans l’industrie automobile, elle couvre un large spectre allant des prototypes fonctionnels et pièces personnalisées en petites séries jusqu’aux gabarits, montages et outillages, offrant des solutions rapides et économiques. Les pièces produites répondent à des exigences de performance strictes tout en réduisant fortement les cycles de développement.

L’industrie du dispositif médical est un autre domaine d’application clé du MJF. À travers nos services de fabrication de dispositifs médicaux, nous pouvons produire des guides chirurgicaux précis, des carters complexes pour instruments médicaux et des aides à la rééducation personnalisées. Les options de matériaux biocompatibles élargissent encore le champ d’utilisation en milieu médical.

Les produits de consommation bénéficient également largement de la technologie MJF. Qu’il s’agisse de coques d’appareils électroniques, d’équipements sportifs ou de composants d’appareils électroménagers, le MJF délivre des pièces de haute qualité. Grâce à nos services de fabrication de produits grand public, les entreprises peuvent transformer rapidement leurs concepts en produits et accélérer la validation marché.

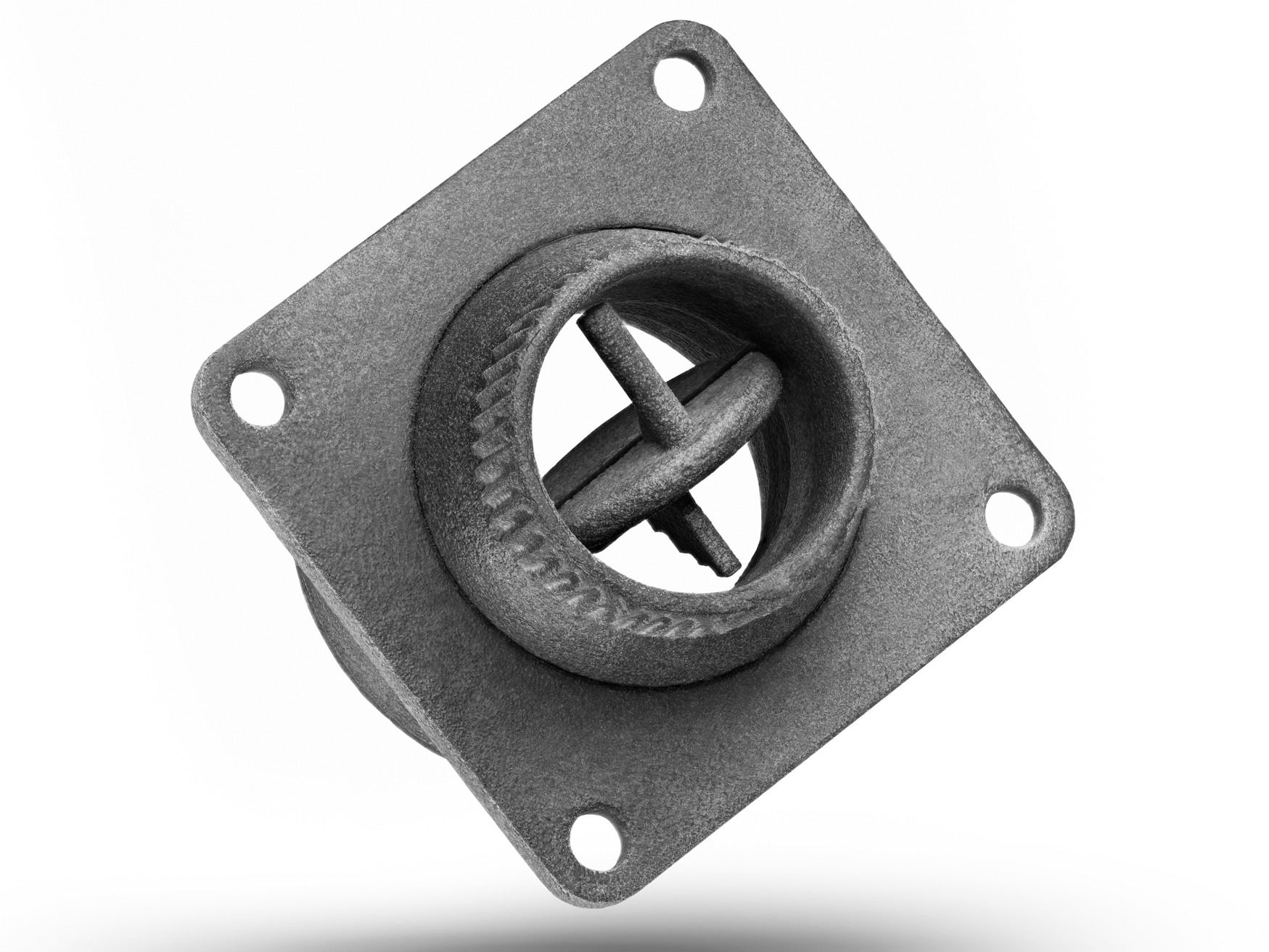

Dans la fabrication industrielle, le MJF est utilisé pour produire des raccords de tuyauterie, engrenages, boîtiers et de nombreux outils spécifiques. Ces pièces offrent non seulement de bonnes performances mécaniques, mais répondent aussi à des exigences environnementales et d’exploitation particulières. À travers nos services de fabrication d’équipements industriels, nous aidons nos clients à relever des défis de fabrication complexes.

Atouts des services d’impression 3D MJF de Neway

Chez Neway, nous nous engageons à fournir des services d’impression 3D MJF de haute qualité. Nous utilisons des systèmes MJF industriels HP afin de garantir que chaque pièce respecte les standards les plus élevés de qualité et de répétabilité. Notre équipe d’ingénierie possède une expertise approfondie en matériaux et en optimisation de procédés, ce qui nous permet d’accompagner nos clients sur l’ensemble du parcours, de l’optimisation de conception au post-traitement.

Nous proposons une gamme complète d’options matériaux, allant du PA12 standard à diverses formulations de nylon renforcé, afin de répondre à des besoins applicatifs variés. Côté post-traitement, nos procédés et équipements complets garantissent la livraison de chaque pièce dans son état optimal. Que ce soit pour le prototypage rapide ou la production en petites séries, nous offrons un accompagnement réactif et des recommandations de procédé expertes.

Lignes directrices de conception : comment optimiser vos pièces pour le MJF

Pour tirer pleinement parti des avantages de la technologie MJF, une optimisation de conception appropriée est essentielle. Pour l’épaisseur de paroi, nous recommandons un minimum de 0,8 mm, avec une plage idéale de 1,5 à 3 mm afin d’équilibrer résistance mécanique et qualité de fabrication.

Pour les trous et canaux, nous suggérons un diamètre minimal de 1,5 mm et recommandons d’éviter les géométries trop profondes avec un rapport hauteur/diamètre élevé. Dans le cas de systèmes d’assemblage, tels que charnières souples et clips encliquetables, il est important de tenir compte du comportement en fatigue et du module d’élasticité du matériau ; l’ajout de congés généreux peut améliorer significativement la durée de vie.

Pour les textures et marquages, la conception doit tenir compte des caractéristiques du procédé MJF. Nous recommandons une hauteur minimale de caractère de 0,8 mm et une profondeur d’au moins 0,3 mm pour garantir une lisibilité suffisante. Pour des fonctionnalités de très haute précision, des opérations d’usinage secondaire utilisant des services d’usinage multi-axes peuvent être mises en œuvre.

Conclusion : choisissez le MJF pour une fabrication de pièces plastiques efficace et fiable

La technologie MJF est en train de remodeler le paysage de la production de pièces plastiques en petites séries. Elle permet non seulement de trouver un équilibre idéal entre qualité produit, efficacité de production et compétitivité économique, mais offre également une liberté inédite pour la conception et l’innovation. Chez Neway, nous sommes convaincus que cette technologie continuera à ouvrir de nouvelles perspectives pour l’industrie manufacturière.

Nous vous invitons à découvrir les avantages uniques de la technologie MJF. Que vous ayez besoin de prototypes fonctionnels en impression 3D nylon ou que vous recherchiez une solution complémentaire aux services d’usinage CNC traditionnels, notre équipe d’ingénieurs est prête à vous fournir un support professionnel. Explorons ensemble le potentiel illimité de la fabrication additive et transformons vos idées innovantes en réalité.

FAQs

Quelle est la taille maximale de fabrication possible avec la technologie MJF ?

Les pièces MJF peuvent-elles être utilisées dans des environnements haute température ?

Quel est le taux de réutilisation de la matière dans le procédé MJF ?

Quel niveau de précision dimensionnelle peut-on atteindre avec des pièces MJF ?