Cómo elegir el recubrimiento adecuado: anodizado vs pintura en polvo para piezas CNC de aluminio

El aluminio es uno de los metales más utilizados en el mecanizado CNC debido a su ligereza, excelente relación resistencia-peso y alta resistencia a la corrosión. Sin embargo, el acabado superficial es esencial para maximizar la durabilidad, la apariencia y el rendimiento funcional de las piezas de aluminio mecanizadas por CNC.

El aluminio es uno de los metales más utilizados en el mecanizado CNC debido a su ligereza, excelente relación resistencia-peso y alta resistencia a la corrosión. Sin embargo, el acabado superficial es esencial para maximizar la durabilidad, la apariencia y el rendimiento funcional de las piezas de aluminio mecanizadas por CNC.

Dos de las opciones de acabado más utilizadas son el anodizado y la pintura en polvo (powder coating). Ambos procesos mejoran la protección superficial y la estética, pero difieren significativamente en apariencia, durabilidad, coste y aplicaciones. Esta guía ayuda a los compradores a entender las diferencias entre el anodizado y la pintura en polvo para tomar la decisión correcta para sus componentes de aluminio.

Por qué es Importante el Acabado Superficial del Aluminio

El aluminio forma de manera natural una capa de óxido pasivo cuando se expone al aire, lo que proporciona una resistencia básica a la corrosión. Sin embargo, esta capa de óxido es delgada (2–5 nm) e insuficiente para entornos exigentes o fines decorativos.

Los tratamientos superficiales posteriores al mecanizado se utilizan para:

Mejorar la resistencia a la corrosión y al desgaste

Aumentar el aislamiento o la conductividad eléctrica

Aportar color, textura o brillo con fines estéticos

Proteger las piezas durante la manipulación y su vida útil en servicio

En Neway, ofrecemos servicios de mecanizado CNC de aluminio seguidos de una gama completa de procesos de acabado superficial, incluidos anodizado, pintura en polvo, electropulido y más.

¿Qué es el Anodizado?

El anodizado es un proceso electrolítico que engrosa la capa natural de óxido de aluminio en la superficie de la pieza. El componente se sumerge en un electrolito ácido y se hace pasar una corriente eléctrica, creando una capa de oxidación controlada que es a la vez dura y porosa.

Características del aluminio anodizado:

Acabado inorgánico que se integra en la propia pieza

Resistencia a la corrosión de hasta 1.000 horas en niebla salina (ASTM B117, Tipo III)

Dureza superficial de hasta 500 HV para anodizado duro

Propiedades de aislamiento eléctrico (resistividad >10⁹ Ω·cm)

Capa porosa compatible con tintes para acabado en color

Las capas de anodizado suelen oscilar entre 10–25 µm para aplicaciones decorativas (Tipo II) y 25–100 µm para anodizado duro (Tipo III), cumpliendo las normas MIL-A-8625 e ISO 7599.

¿Qué es la Pintura en Polvo (Powder Coating)?

La pintura en polvo consiste en aplicar un polvo polimérico seco y cargado electrostáticamente sobre la superficie de aluminio. A continuación, la pieza recubierta se hornea a 160–200 °C para fusionar las partículas y formar una película continua endurecida.

Características del aluminio con pintura en polvo:

Revestimiento orgánico con espesores típicos entre 60–120 µm

Excelente resistencia a astillado, abrasión e impacto

Amplia selección de colores RAL, niveles de brillo y texturas

La resistencia química depende del sistema de resina (epoxi, poliéster, híbrido)

Bajas emisiones de COV, proceso respetuoso con el medio ambiente

Los recubrimientos en polvo se ensayan según ISO 8130, ASTM D3359 (adhesión) y ASTM D3363 (dureza).

Anodizado vs Pintura en Polvo: Comparación Lado a Lado

Propiedad | Anodizado | Pintura en polvo |

|---|---|---|

Espesor del recubrimiento | 10–100 µm (según el tipo) | 60–120 µm |

Dureza superficial | Hasta 500 HV (Tipo III) | Típicamente 100–150 HV |

Resistencia a los rayos UV | Alta para acabados transparentes y negros | Variable (poliéster > epoxi) |

Resistencia a la corrosión | Excelente, especialmente Tipo III | Buena en exposición leve a moderada |

Propiedades eléctricas | No conductivo, barrera dieléctrica | Aislante pero menos uniforme |

Impacto dimensional | Bajo, crecimiento uniforme dentro de la superficie | Mayor; puede requerir ajustes dimensionales |

Opciones estéticas | Acabado metálico, gama limitada de tintes | Amplia variedad de colores y texturas |

Resistencia térmica | Hasta 350 °C (anodizado duro) | Típicamente 200 °C |

Coste | Moderado | De moderado a alto, según la configuración |

Aleaciones adecuadas | 6061, 7075, 5052, 2024 | La mayoría de los grados de aluminio |

Cuándo Elegir Anodizado

El anodizado es la opción preferida cuando:

La precisión dimensional es crítica (la capa crece ~50% por penetración y 50% por acumulación)

Se requiere alta resistencia al desgaste y a la abrasión (por ejemplo, válvulas, guías, carriles)

Las piezas deben conservar una apariencia metálica o necesitan una textura superficial uniforme

Es beneficiosa una mejor adhesión para pinturas o adhesivos

La resistencia a los rayos UV y a la niebla salina es esencial (anodizado duro Tipo III >1.000 h según ASTM B117)

Aplicaciones típicas incluyen:

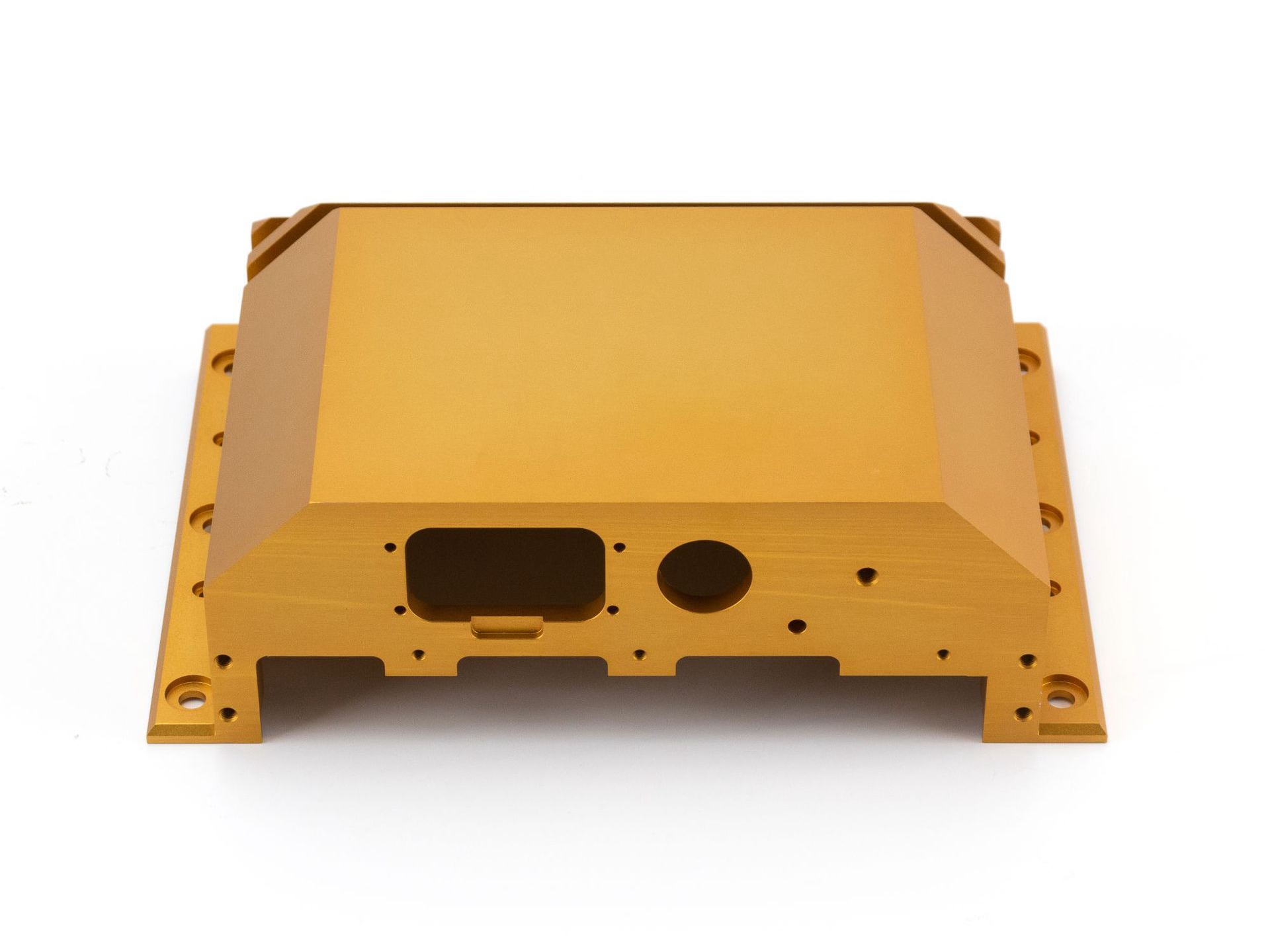

Soportes y carcasas aeroespaciales

Carcasas ópticas y electrónicas

Instrumental médico

Componentes estructurales para exteriores

Neway ofrece anodizado Tipo II y Tipo III para cumplir los requisitos de MIL-A-8625, ISO 7599 y AMS 2471/2472.

Cuándo Elegir Pintura en Polvo

La pintura en polvo es ideal para:

Piezas decorativas que requieren colores vivos o texturas especiales (por ejemplo, arena, mate, brillo)

Productos orientados al consumidor en los que la estética es importante

Piezas sometidas a impacto, salpicaduras químicas o abrasión

Conjuntos donde la uniformidad del recubrimiento oculte marcas de mecanizado o de fundición

Proyectos en los que el recubrimiento por lotes de muchas piezas resulta económicamente favorable

Las aplicaciones incluyen:

Carcasas de equipos industriales

Envolventes y paneles

Carcasas de productos de electrónica de consumo

Mobiliario y señalización para exteriores

Los servicios de pintura en polvo de Neway incluyen sistemas de resina de poliéster, epoxi e híbridos con tamaños de lote que abarcan desde pequeños lotes de prototipos hasta producción en volumen.

Consideraciones de Diseño para Piezas Mecanizadas por CNC

Tolerancias Dimensionales:

El anodizado crece hacia dentro del material (normalmente 50% en la superficie y 50% de acumulación), lo que permite mantener tolerancias estrechas sin distorsiones significativas

La pintura en polvo añade espesor de forma uniforme en todas las superficies expuestas (60–120 µm), lo que puede afectar a ajustes deslizantes o al acoplamiento de roscas

Geometría de la Pieza:

Las aristas vivas deben romperse (R > 0,25 mm) para favorecer un recubrimiento uniforme

Los taladros ciegos o cavidades internas complejas pueden no recubrirse de forma uniforme con pintura en polvo

Compatibilidad del Material:

Las aleaciones de la serie 6000 (6061, 6082) responden bien a ambos acabados

Las series 2000 y 7000 (2024, 7075) pueden requerir pretratamiento para obtener resultados de anodizado uniformes

Las piezas fundidas deben desgasificarse completamente antes de la pintura en polvo para evitar defectos de desgasificación

Conclusión

El anodizado y la pintura en polvo ofrecen formas eficaces de mejorar la durabilidad y la apariencia de las piezas de aluminio mecanizadas por CNC, pero cada método se adapta a aplicaciones y exigencias de rendimiento diferentes.

Elija anodizado cuando se requiera precisión, resistencia a los rayos UV o superficies de alto desgaste. Opte por pintura en polvo cuando la prioridad sea un color llamativo, la protección frente a impactos o el enmascaramiento de la superficie.

En Neway, ofrecemos tanto anodizado como pintura en polvo como parte de nuestros integrales servicios de mecanizado CNC de aluminio, garantizando que sus piezas cumplan los requisitos técnicos, medioambientales y estéticos con una calidad profesional constante.

FAQs:

¿Cuánto espesor añade el anodizado a las piezas de aluminio?

¿Se puede aplicar pintura en polvo sobre aluminio anodizado?

¿Qué acabado dura más en entornos exteriores: anodizado o pintura en polvo?

¿Es adecuada la pintura en polvo para componentes mecanizados por CNC con tolerancias ajustadas?

¿Qué aleaciones de aluminio son más adecuadas para el anodizado?