Metall vs. Kunststoff CNC-Bearbeitung: Der ultimative Leitfaden zur Materialauswahl

Einführung

In der CNC-Bearbeitung ist die Materialauswahl ein entscheidender Faktor, der Festigkeit, Haltbarkeit, Präzision und Kosten eines Produkts beeinflusst. Ob für Luft- und Raumfahrt, Medizintechnik oder Unterhaltungselektronik – das Verständnis, wann Metall oder Kunststoff die bessere Wahl ist, sorgt für optimale Performance und Kostenkontrolle. Dieser Leitfaden analysiert die wichtigsten Entscheidungskriterien, damit Ingenieure und Einkäufer fundierte Materialentscheidungen für kundenspezifische CNC-Teile treffen können.

Entdecken Sie die besonderen Stärken von CNC-Metallbearbeitungsservices und die Vielseitigkeit von CNC-Kunststoffkomponenten für unterschiedliche Fertigungsanforderungen.

Metallische CNC-Werkstoffe: Festigkeit, Hitzebeständigkeit und Tragfähigkeit

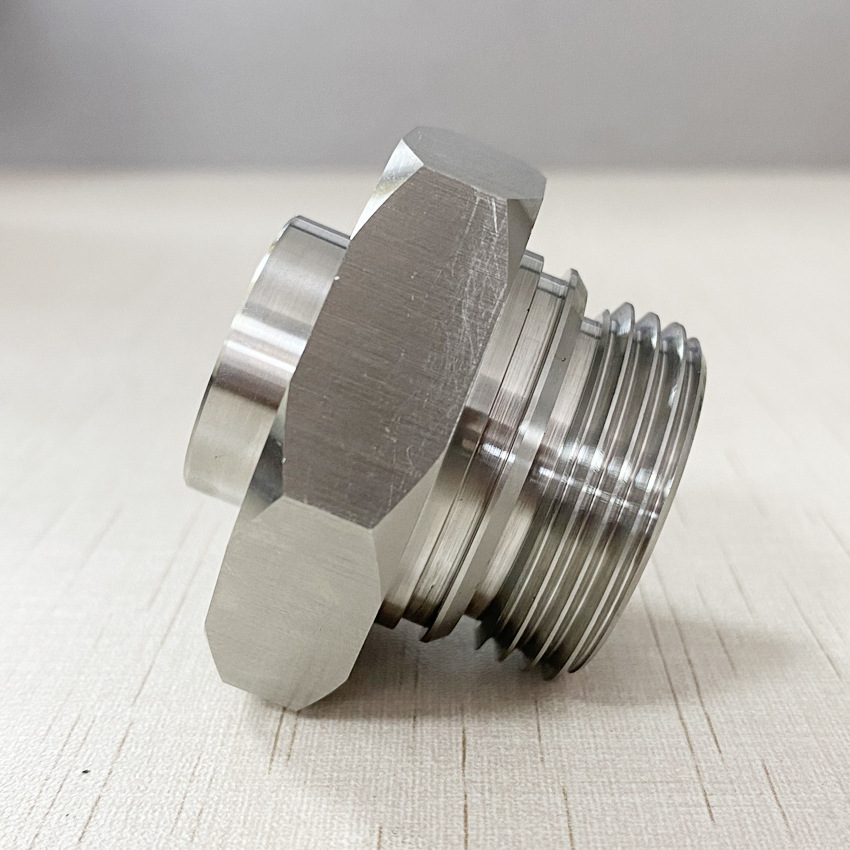

Die CNC-Bearbeitung von Metallen ist ideal für Anwendungen, die hohe strukturelle Integrität, thermische Belastbarkeit und Ermüdungsfestigkeit erfordern. Typische Metalle sind Aluminium, Edelstahl, Titan, Kupferlegierungen und Superlegierungen wie Inconel und Hastelloy.

Häufig verwendete Metallwerkstoffe für CNC-Bearbeitung

Werkstoff | Streckgrenze (MPa) | Wärmeleitfähigkeit (W/m·K) | Dichte (g/cm³) | Typische Anwendungen |

|---|---|---|---|---|

Aluminium 6061-T6 | 276 | 167 | 2,7 | Roboterrahmen, Elektronikgehäuse |

Edelstahl SUS304 | 215 | 16,2 | 7,93 | Medizinische und lebensmitteltaugliche Bauteile |

Titan Ti-6Al-4V | 880 | 6,7 | 4,43 | Luft- und Raumfahrtstrukturen, Implantate |

Inconel 718 | 1030 | 11,4 | 8,19 | Hochtemperatur-Turbinenbauteile |

Kupfer C110 (TU0) | 69 | 385 | 8,96 | Elektrische Steckverbinder |

Jede Metalllegierung bietet mechanische Vorteile, die auf branchenspezifische Anforderungen abgestimmt sind. So wird etwa Inconel-718-CNC-Bearbeitung in der Luftfahrt häufig für Turbinenschaufeln eingesetzt – dank einer Streckgrenze von 1030 MPa und Oxidationsbeständigkeit über 700 °C.

Oberflächenbehandlungen verlängern die Lebensdauer von Metallteilen

Oberflächentechnik verbessert die Korrosionsbeständigkeit, den Verschleißschutz und die Optik von CNC-Metallteilen. Anodisieren wird bei Aluminium häufig eingesetzt, um eine härtere, korrosionsbeständige Oxidschicht zu erzeugen. Für Edelstahl und Superlegierungen sorgt Elektropolieren für glatte, passivierte Oberflächen – ideal für medizinische Anwendungen und Reinräume.

Weitere Schutzschichten sind unter anderem:

PVD-Beschichtungen für Verschleißschutz und dekorative Oberflächen.

Brünierung (Black Oxide) für Stahl zur Reduzierung von Reflexionen und zur Verbesserung des Korrosionsschutzes.

Hartverchromung für höhere Oberflächenhärte und ansprechende Optik.

Diese Behandlungen verlängern die Lebensdauer besonders in Energieerzeugung, Offshore- und Marineumgebungen deutlich.

Kosten- und Zerspanbarkeitsaspekte

Metalle bieten zwar hohe Leistung, gehen aber mit höheren Materialkosten und größerem Bearbeitungsaufwand einher:

Titan und Superlegierungen weisen eine geringe Zerspanbarkeit und hohen Werkzeugverschleiß auf, was zu längeren Zykluszeiten führt.

Aluminium und Messing lassen sich sehr gut zerspanen und sind für Anwendungen mit mittlerer Festigkeit besonders kosteneffizient.

Die Wahl der richtigen Legierung erfordert ein Gleichgewicht zwischen Performance und Fertigungseffizienz. Beispielsweise ermöglicht die CNC-Bearbeitung von Aluminium 7075 hohe Festigkeit bei geringem Gewicht – ideal für Luft- und Raumfahrt und Robotik.

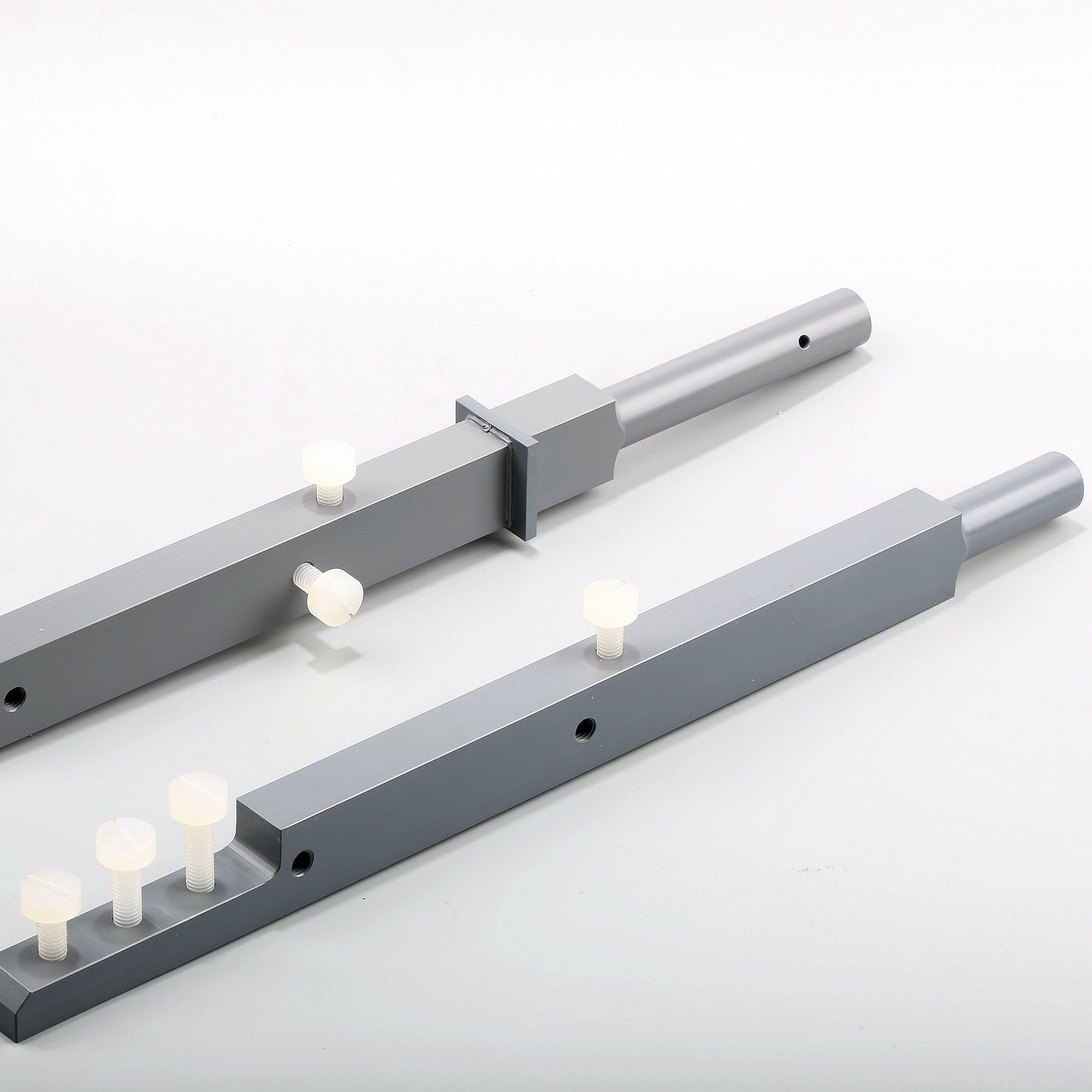

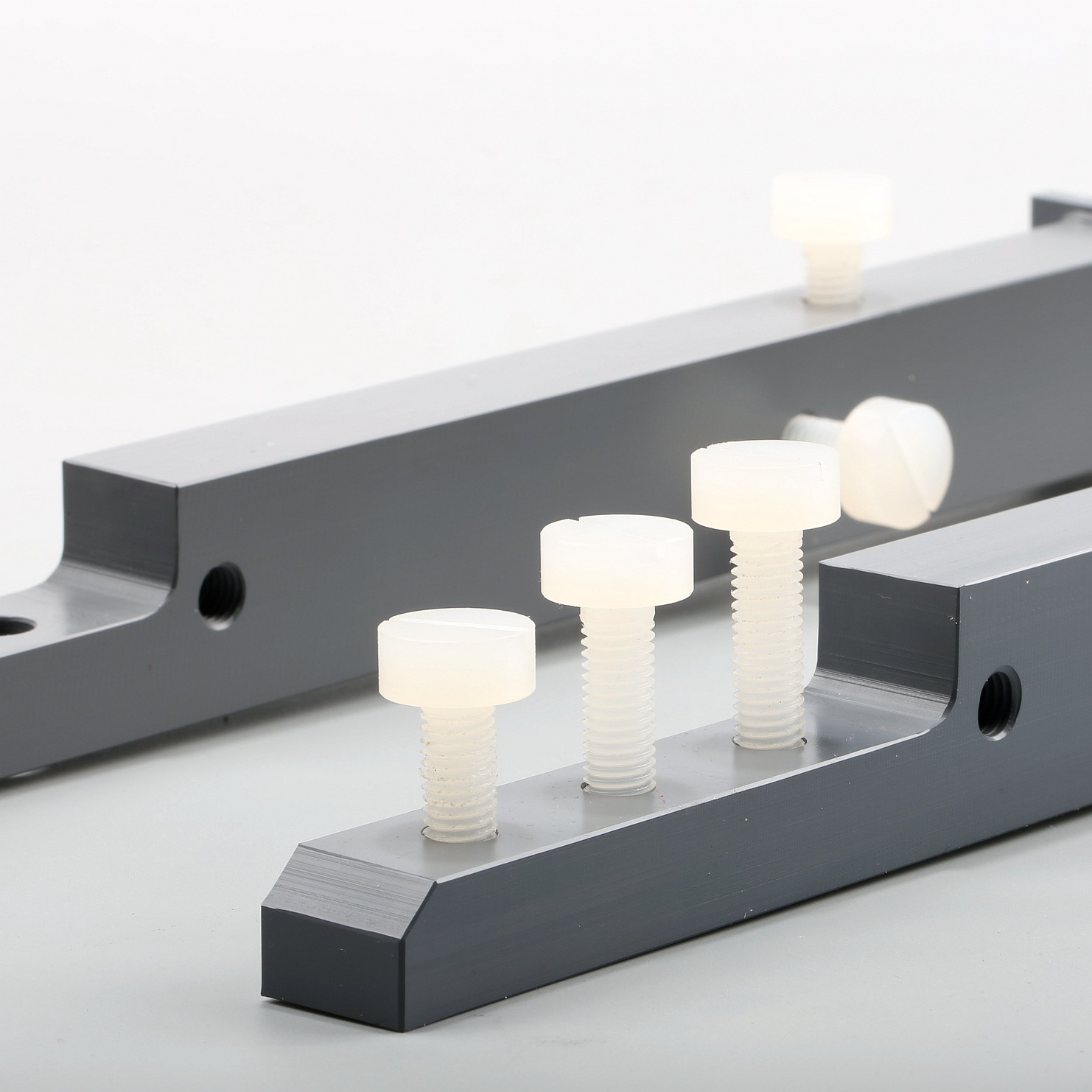

Kunststoff für CNC-Bearbeitung: Leicht, kostengünstig und chemikalienbeständig

Kunststoffe sind eine attraktive Alternative zu Metallen, wenn Gewichtsreduzierung, Korrosionsbeständigkeit und komplexe Geometrien im Vordergrund stehen. Die CNC-Bearbeitung von Kunststoffen ermöglicht enge Toleranzen, ohne die Werkzeugkosten und Vorlaufzeiten des Spritzgusses – ideal für Prototypen sowie Klein- bis Mittelserien.

Häufig eingesetzte Kunststoffe für CNC-Bearbeitung

Werkstoff | Zugfestigkeit (MPa) | Dauereinsatztemperatur (°C) | Schlüsseleigenschaften | Anwendungen |

|---|---|---|---|---|

ABS | 43 | 80 | Schlagzäh, kostengünstig | Gehäuse für Konsumgüter |

Nylon (PA6) | 75 | 120 | Verschleißfest, gut zerspanbar | Zahnräder, Buchsen |

POM (Delrin) | 70 | 100 | Niedriger Reibwert, hohe Steifigkeit | Mechanische Nocken, Lager |

PTFE (Teflon) | 21 | 260 | Chemisch inert, sehr niedrige Reibung | Dichtungen, Isolatoren |

PEEK | 95 | 250 | Hohe Festigkeit, flammhemmend | Luft- und Raumfahrt, Medizintechnik |

Hochleistungskunststoffe wie CNC-bearbeitetes PEEK können dauerhaft Temperaturen über 200 °C standhalten und zeigen eine hervorragende Maßstabilität – ideal für anspruchsvolle Anwendungen in Luft- und Raumfahrt sowie im Gesundheitswesen.

Oberflächenbehandlungen für CNC-Kunststoffteile

Viele Kunststoffe benötigen keine zusätzliche Oberflächenbehandlung, doch Veredelungen wie UV-Beschichtung, Lackierung und Teflon-Beschichtungen können Verschleißfestigkeit, Farbbeständigkeit und Chemikalienresistenz verbessern. So werden etwa PC-ABS-Blends häufig lackiert, um eine schützende Glanzschicht und hochwertige Optik für Konsumgüter zu erzielen.

Kunststoffteile können außerdem getrommelt und entgratet werden, um Bearbeitungsspuren zu entfernen – wesentlich für die Optik bei sichtbaren Gehäusen.

Kosten- und Lieferzeitvorteile

Im Vergleich zu Metallen bieten Kunststoffe:

Niedrigere Materialkosten (oft <50 % der Metalläquivalente)

Kürzere Bearbeitungszeiten durch geringere Schnittkräfte

Geringere Anforderungen an komplexe Werkzeugwege oder Hochleistungswerkzeuge

Diese Vorteile machen die CNC-Bearbeitung von Kunststoffen besonders attraktiv für Rapid-Prototyping-Services oder hochkomplexe Bauteile, die keine extrem hohe Zugfestigkeit benötigen.

So ist die ABS-CNC-Bearbeitung in der Unterhaltungselektronik weit verbreitet, da das Material zäh und preiswert ist. In Kombination mit UV-Beschichtungen bietet es sowohl funktionale als auch optische Vorteile.

Umwelt- und regulatorische Anforderungen

In der Medizintechnik und Lebensmittelindustrie müssen Kunststoffe biokompatibel oder von Behörden wie der FDA zugelassen sein. Medizinisches PEEK und PTFE werden häufig eingesetzt, da sie Sterilisation, Körperflüssigkeiten und aggressive Reinigungszyklen überstehen.

In der Elektronik werden häufig Kunststoffe mit UL-94-V-0-Flammschutzklassifizierung benötigt – hierzu zählen etwa Polycarbonat oder PEEK.

Vergleichende Leistungsanalyse: Metall- vs. Kunststoff-CNC-Komponenten

Das Verständnis der Unterschiede zwischen Metall und Kunststoff in der CNC-Bearbeitung ist entscheidend für fundierte Konstruktionsentscheidungen. Die folgende Übersicht stellt wichtige Leistungskennzahlen gegenüber, die für Ingenieur- und Einkaufsteams relevant sind:

Eigenschaft | CNC-Teile aus Metall | CNC-Teile aus Kunststoff |

|---|---|---|

Mechanische Festigkeit | Hoch (bis zu 1500 MPa) | Mittel (typischerweise <150 MPa) |

Thermische Beständigkeit | Exzellent (bis ca. 1000 °C bei Superlegierungen) | Begrenzt (max. ~250 °C bei PEEK) |

Chemikalienbeständigkeit | Mittel bis hoch, je nach Legierung | Sehr hoch bei PTFE, PEEK, PVDF |

Elektrische Isolation | Leitfähig (Ausnahme: Speziallegierungen) | Ausgezeichnete Isolation (z. B. PTFE) |

Zerspanbarkeit | Variiert: Aluminium sehr gut, Inconel schwierig | Im Allgemeinen gut, geringer Werkzeugverschleiß |

Gewicht | Schwer (z. B. Stahl ~7,8 g/cm³) | Leicht (z. B. POM ~1,4 g/cm³) |

Korrosionsbeständigkeit | Hoch bei Edelstahl, Inconel etc. | In vielen Kunststoffen inhärent vorhanden |

Oberflächenoptionen | Umfassend: Anodisieren, Galvanisieren, Polieren | Begrenzt, aber effektiv: UV-Beschichtung, Lack |

Kosten (Material + Bearbeitung) | Mittel bis hoch | Niedrig bis mittel |

Umweltbeständigkeit | Sehr gut bei mechanischer Last und thermischem Zyklieren | Ideal bei Chemikalien, Feuchtigkeit und nichttragenden Anwendungen |

Für Bauteile, die extremen Lasten oder Temperaturen ausgesetzt sind, etwa Turbinengehäuse oder Motorhalterungen, sind Metalle wie Inconel 625 praktisch unersetzlich. Für leichte elektrische Gehäuse oder medizinische Geräte hingegen bieten PTFE oder Delrin (POM) eine kostengünstige, korrosionsbeständige Lösung.

Wann Metall für CNC-Bearbeitung wählen?

Metalle sind die bevorzugte Wahl, wenn:

Strukturelle Festigkeit gefordert ist (z. B. Luft- und Raumfahrt, Fahrzeugrahmen).

Bauteile hohen Temperaturen ausgesetzt sind, etwa in Turbinen oder Abgasanlagen.

Ermüdungsfestigkeit unter zyklischer Belastung kritisch ist.

Oberflächenbehandlungen wie Thermalbeschichtungen den Verschleiß- oder Oxidationsschutz verbessern sollen.

Fallstudie: Titan-CNC-Bearbeitung für luftfahrttechnische Strukturbauteile zeigt, wie Ti-6Al-4V hohe Tragfähigkeit bei gleichzeitigem Gewichtsersparnis im Flugzeugbau ermöglicht.

Wann Kunststoff für CNC-Bearbeitung wählen?

CNC-bearbeitete Kunststoffe sind optimal, wenn:

Elektrische Isolation erforderlich ist (z. B. Elektronikgehäuse).

Korrosive Medien oder Chemikalien eine Rolle spielen, insbesondere in Laborgeräten.

Projekte geringes Gewicht und schnelle Designänderungen erfordern.

Das Budget begrenzt ist und es sich um Kleinserien oder Prototypen handelt.

Fallstudie: Nylon-CNC-Bearbeitung wird häufig für Verschleißteile wie Buchsen eingesetzt und bietet hohe Gleitfähigkeit und Elastizität bei geringen Werkzeugkosten.

Materialempfehlungen nach Branche

Die Wahl zwischen Metall und Kunststoff in der CNC-Bearbeitung sollte eng mit branchenspezifischen Anforderungen abgestimmt werden. Die folgende Übersicht zeigt geeignete Materialien nach Industriezweig:

Branche | Empfohlenes Material | Begründung |

|---|---|---|

Luft- und Raumfahrt | Hohes Festigkeits-Gewichts-Verhältnis, thermische Stabilität | |

Medizintechnik | Biokompatibilität, Korrosionsbeständigkeit | |

Öl & Gas | Chemikalienresistenz, hohe Druckbeständigkeit | |

Konsumgüter | Attraktive Oberflächen, einfache Prototypenerstellung | |

Automation & Robotik | Leichtbau bei hoher Festigkeit, niedrige Reibung |

Flowchart zur Auswahl des CNC-Materials

Für die erste Vorauswahl kann folgende Entscheidungslogik genutzt werden:

Wird das Bauteil mechanische Last tragen?

Ja → Metall in Betracht ziehen

Nein → weiter zu Schritt 2

Ist elektrische Isolation erforderlich?

Ja → Kunststoff wählen (z. B. PTFE, PC)

Nein → weiter zu Schritt 3

Hat Gewichtsreduzierung Priorität?

Ja → Kunststoff oder Leichtmetall (z. B. Aluminium 6061)

Nein → Edelstahl oder Superlegierungen prüfen

Ist das Bauteil Chemikalien oder hoher Feuchtigkeit ausgesetzt?

Ja → Kunststoff oder korrosionsbeständige Metalle (z. B. Hastelloy)

Nein → Auswahl nach Kosten-/Leistungsverhältnis treffen

Dieses Entscheidungsmodell funktioniert am besten in Kombination mit technischen Zeichnungen und funktionalen Toleranzen, um präzise Angebote zu ermöglichen.

Fazit

Es gibt keine pauschale Antwort auf die Frage, ob Metall oder Kunststoff für die CNC-Bearbeitung „besser“ ist – jedes Material erfüllt spezifische Aufgaben, abhängig von Funktion, Einsatzumgebung und Fertigungsanforderungen. CNC-Bearbeitung von Metallen bietet unübertroffene Festigkeit, Ermüdungsbeständigkeit und Hitzetoleranz. CNC-bearbeitete Kunststoffe dagegen punkten bei Gewichtseinsparung, Korrosionsbeständigkeit und Flexibilität im Prototyping.

Wer die Eigenschaften der einzelnen Werkstoffe kennt und sie mit branchenspezifischen Anforderungen abgleicht, kann Kosten, Performance und Lieferzeit optimal ausbalancieren. Für kritische Komponenten helfen zudem Oberflächenbehandlungen und konstruktive Anpassungen, die Materialeigenschaften weiter zu optimieren.

Ob Sie hochfeste kundenspezifische CNC-Metallteile oder schnell verfügbare CNC-Kunststoffprototypen benötigen – Neway Machining bietet umfassende Lösungen, die auf Ihr Design, Ihren Zeitplan und Ihr Budget zugeschnitten sind.