多轴CNC铣削:拓展复杂设计的制造能力

简介

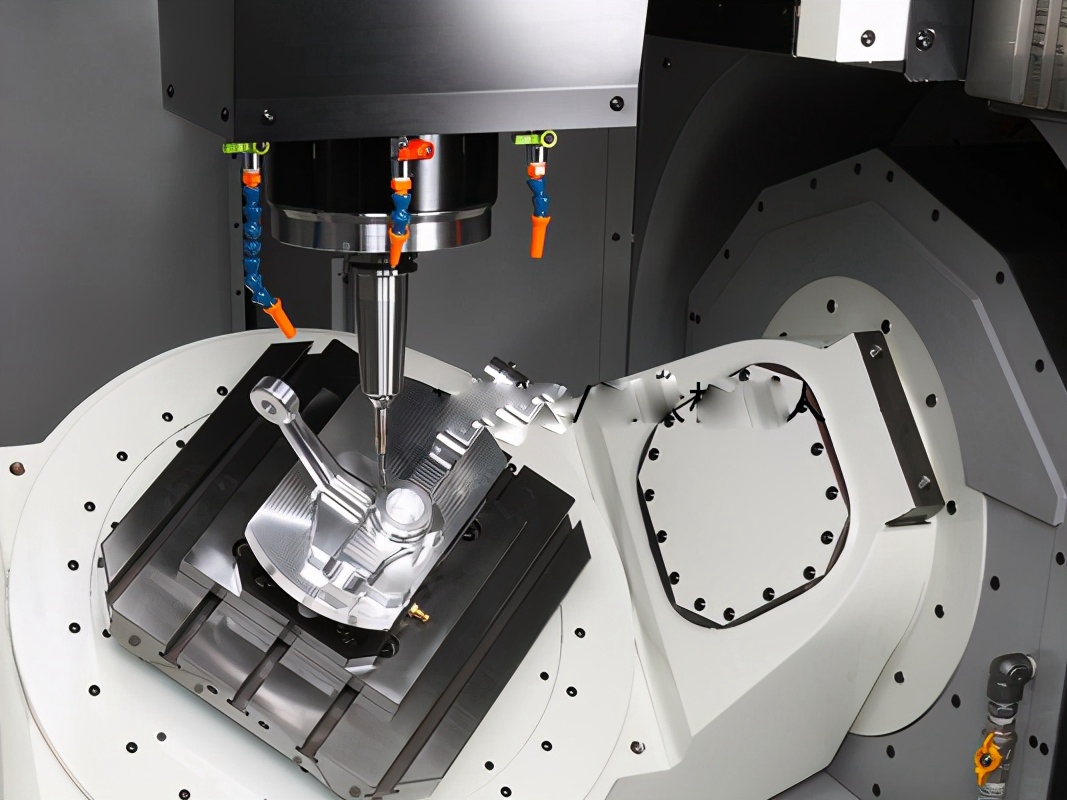

在当今高度发达的制造环境中,零件设计对精度、效率以及结构复杂度的要求不断提高。CNC铣削已经成为现代制造的基石,使各行业能够加工结构精密且复杂的零部件。在众多CNC加工技术中,多轴CNC铣削尤为具有变革性,它显著扩展了制造商应对复杂设计和高性能需求的能力。本文将深入介绍多轴CNC铣削如何为复杂设计带来能力提升。

什么是多轴CNC铣削?

多轴CNC铣削是指刀具在多个轴向上同时运动的加工方式,一般超过传统的三轴(X、Y、Z)。标准三轴CNC铣削只在X、Y、Z三个线性方向移动,而先进的多轴铣床增加了旋转轴,从而大幅提升加工灵活性。

三轴铣削:刀具沿X、Y、Z方向运动,适用于几何形状相对简单的零件。

四轴铣削:增加一个旋转轴,通常是围绕X轴的A轴,可实现工件旋转,便于加工更复杂的形状。

五轴铣削:结合两个旋转轴(通常为A轴和B轴),实现多角度同步切削,对高度精细与复杂零件尤为关键。

多轴CNC铣削的核心优势

更高的精度与准确性

多轴铣削可让刀具从多个角度接近工件,无需频繁拆装与重定位,从源头上减少误差,显著提升尺寸精度。航空航天和医疗器械等对精度要求极高的行业,尤其能从中受益。

缩短加工时间

采用多轴CNC铣削,可以在更少的装夹次数下完成复杂零件的加工,大幅减少加工时间。这种方式避免了大量人工翻面与重复定位,有助于提升生产效率、降低成本,并缩短交付周期,尤其适合节奏紧张的汽车与电子行业。

强大的复杂几何加工能力

多轴铣削可以轻松应对传统方法难以实现的结构,如复杂曲面、内部腔体以及多变的轮廓。借助这些能力,产品设计师与工程师拥有更大的创新空间,可以实现更轻、更强、更集成的结构设计。

更佳的表面质量

多轴铣削过程中,刀具可连续地调整角度以贴合复杂表面,从而获得更平滑的表面质量,减少后处理需求,同时提升零件外观和功能表现。配合电解抛光等表面处理,效果更为显著。

多轴CNC铣削适用的材料

多轴CNC铣削可以高效加工多种材料,包括轻质金属和高端超合金,如Inconel 718、625、713,以及Ti-6Al-4V等钛合金。同时也能稳定加工SUS304、SUS316等不锈钢,以及PEEK和赛钢(Delrin)等高性能工程塑料。这些材料通常强度高、耐热性强、难以加工,而多轴技术能够有效应对这些挑战。

受益于多轴CNC铣削的典型行业

航空航天

航空航天行业广泛采用多轴铣削来精密制造涡轮叶片、结构件与发动机零部件。尤其是在加工钛合金等难加工材料时,多轴技术是实现轻量化与高强度兼顾的关键手段。

汽车行业

汽车领域对零件的精度和结构强度要求极高,例如发动机零件、变速箱壳体及悬挂系统等。多轴铣削可确保这些零件在高效率生产的同时,严格符合技术规范与安全标准。

医疗与牙科

医疗及牙科用的植入体、假体与精密器械,对尺寸、表面以及轮廓精度要求极为严苛。多轴CNC加工可以实现高度定制化与生物相容性加工,直接关系到临床使用效果与患者安全。

电子行业

精密电子外壳和微小结构件同样受益于多轴铣削。该技术可实现高精度、重复性强的制造结果,满足高端电子产品对结构与外观的一致性要求。

能源与国防

能源与国防行业使用的关键零部件往往工作在极端工况下。多轴CNC铣削能够在严格公差范围内加工这些关键件,确保其在高温、高压或冲击环境中依旧保持可靠性能。

如何选择合适的多轴CNC加工合作伙伴

选择多轴CNC加工供应商时,应重点考量以下方面:其在复杂结构加工方面的案例与经验、是否配备先进的多轴设备、是否具备如ISO或AS9100等质量体系认证、交付周期与产能是否满足项目需求,以及在设计优化与工艺选型方面能否提供专业技术支持。

结论

多轴CNC铣削极大提升了制造能力,使各行业能够高效生产结构复杂、精度极高的零部件。通过积极拥抱多轴技术,制造企业可以重塑生产流程,在提升产品性能与制造效率的同时,获得持续的竞争优势与发展空间。