金属 vs プラスチックCNC加工:究極の材料選定ガイド

はじめに

CNC加工において材料選定は、製品の強度、耐久性、精度、コストに大きく影響する非常に重要な要素です。航空宇宙、医療機器、家電・電子機器など、どの分野においても「金属」と「樹脂(プラスチック)」のどちらを選ぶかを正しく判断することが、性能の最適化と予算管理につながります。本ガイドでは、エンジニアや調達担当者がカスタムCNC部品用の材料を選定する際に押さえるべき判断基準を解説します。

高い強度を持つ金属CNC加工サービスの特長と、幅広い用途に対応できる樹脂CNC部品の汎用性を比較しながら、それぞれがどのようなニーズに適しているかを整理します。

金属CNC加工材料:強度・耐熱性・荷重支持性能

金属のCNC加工は、高い構造強度、優れた耐熱性、疲労強度が求められる用途に適しています。代表的な金属として、アルミニウム、ステンレス鋼、チタン、銅合金、インコネルやハステロイなどの超合金が挙げられます。

CNC加工でよく使われる金属材料

材料 | 降伏強さ (MPa) | 熱伝導率 (W/m·K) | 密度 (g/cm³) | 主な用途 |

|---|---|---|---|---|

アルミニウム 6061-T6 | 276 | 167 | 2.7 | ロボットフレーム、電子機器ハウジング |

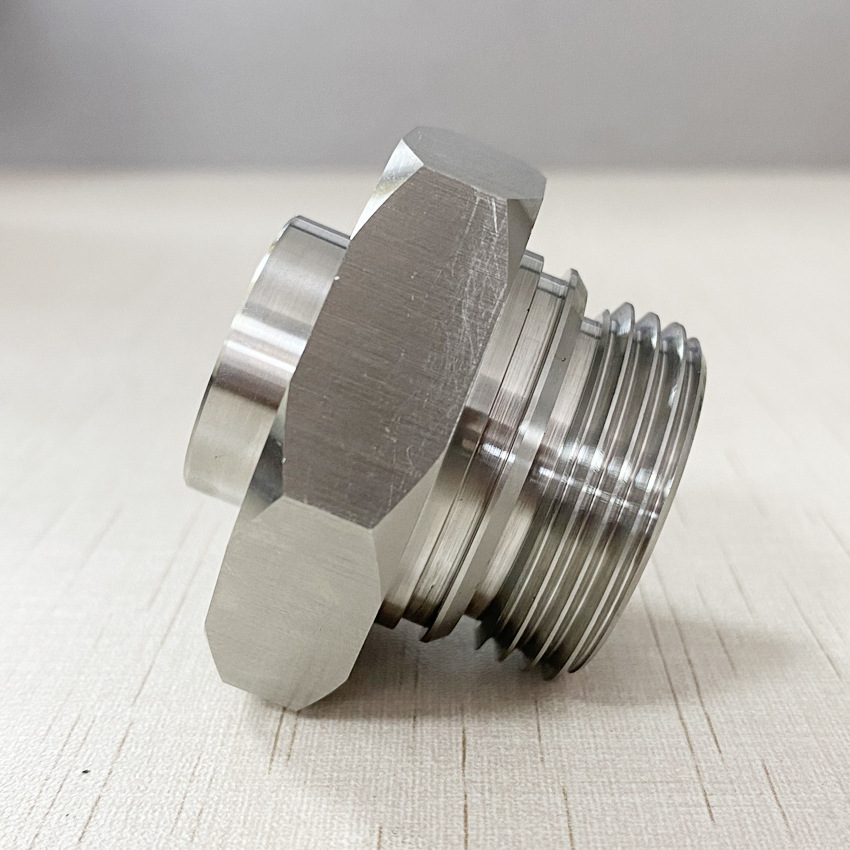

ステンレス鋼 SUS304 | 215 | 16.2 | 7.93 | 医療機器、食品関連部品 |

チタン Ti-6Al-4V | 880 | 6.7 | 4.43 | 航空機構造部品、インプラント |

インコネル 718 | 1030 | 11.4 | 8.19 | 高温タービン部品 |

銅 C110 (TU0) | 69 | 385 | 8.96 | 電気コネクタ、バスバー |

各金属グレードには、業界ごとの要求に応じた機械的メリットがあります。例えば、インコネル718のCNC加工は、1030 MPaの降伏強さと700℃以上での耐酸化性を備えているため、航空宇宙分野のタービンブレードに広く採用されています。

表面処理による金属部品の寿命向上

表面処理は、金属CNC部品の耐食性、耐摩耗性、外観を向上させます。アルミニウムには、硬度と耐食性を高めるためにアルマイト処理が一般的に行われます。ステンレス鋼や超合金には、医療・クリーンルーム用途に適した滑らかで不動態化された表面を得るために電解研磨が有効です。

その他の代表的な保護コーティングには次のようなものがあります:

これらの処理は、とくに発電設備や海洋環境など、過酷な条件下で使用される部品の寿命を大きく延ばします。

コストと加工性の観点

金属は高性能である一方、素材費や加工の難易度が高くなる傾向があります。

チタンや超合金は加工性が低く工具摩耗が早いため、サイクルタイムと加工コストが増加します。

アルミニウムや黄銅は切削性に優れ、中強度レベルの用途に対してコストパフォーマンスの高い選択となります。

適切な合金を選ぶには、必要な性能と生産効率のバランスをとることが不可欠です。たとえば、アルミニウム7075のCNC加工は高強度と軽量性を両立できるため、航空機部品やロボティクス用途に最適です。

樹脂CNC加工材料:軽量・低コスト・耐薬品性

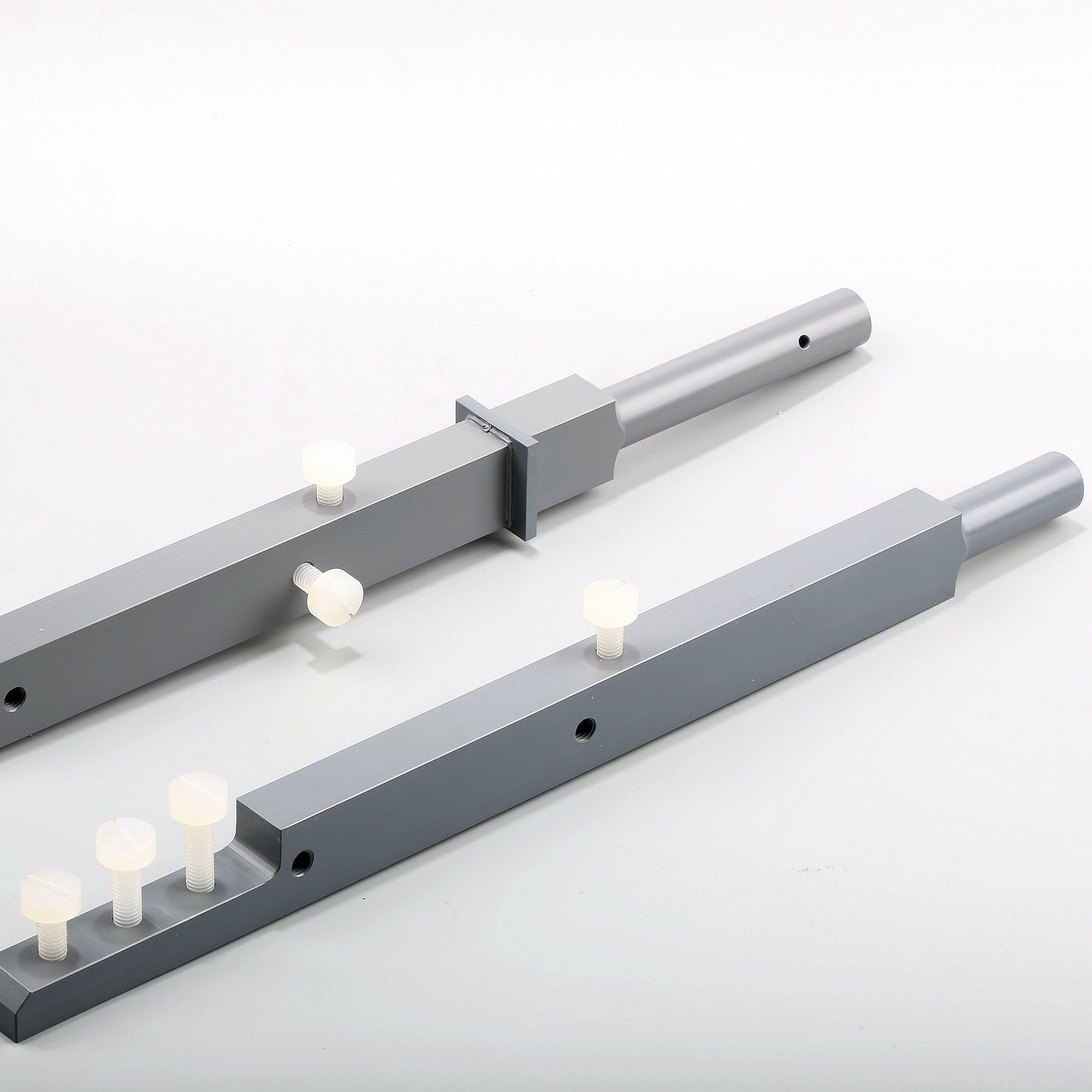

樹脂(プラスチック)は、軽量化、耐食性、複雑形状の実現を優先したい場合に金属の有力な代替となります。樹脂のCNC加工は、射出成形用金型のような高価な治工具を必要とせず、低~中ロット生産や試作段階でも高い寸法精度を実現できます。

CNC加工に適した代表的な樹脂材料

材料 | 引張強さ (MPa) | 使用温度 (°C) | 主な特性 | 用途 |

|---|---|---|---|---|

ABS | 43 | 80 | 耐衝撃性、低コスト | コンシューマ向け筐体 |

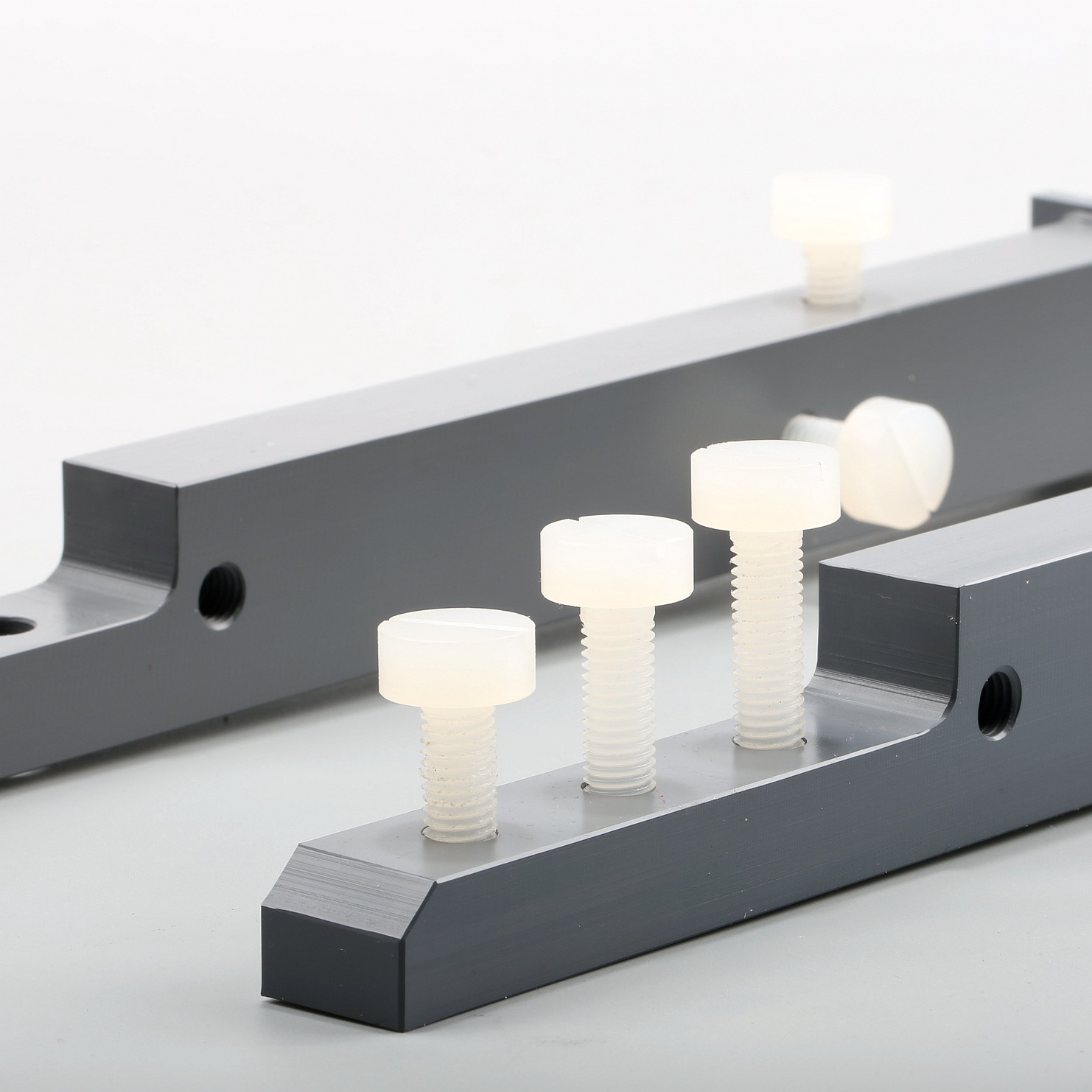

ナイロン (PA6) | 75 | 120 | 耐摩耗性に優れ、加工しやすい | ギア、ブッシング |

POM (デルリン) | 70 | 100 | 低摩擦・高剛性 | カム、ベアリング、メカ部品 |

PTFE (テフロン) | 21 | 260 | 極めて高い耐薬品性 | シール、絶縁部品 |

PEEK | 95 | 250 | 高強度・難燃性 | 航空宇宙、医療機器 |

PEEKのCNC加工部品のようなエンジニアリングプラスチックは、200℃を超える温度環境でも長時間使用でき、優れた寸法安定性を示すため、航空宇宙やヘルスケアなどの高要求分野に適しています。

樹脂CNC部品の表面処理

多くの樹脂は表面処理なしでも使用できますが、UVコーティング、ラッカー塗装、テフロンコーティングなどを施すことで、耐摩耗性、耐候性、耐薬品性をさらに高めることができます。たとえば、家電製品などの外装用途では、PC-ABSブレンドにラッカー塗装を施すことで、保護効果と高級感のある外観を両立できます。

また、樹脂部品はバレル研磨や面取りによってバリや切削痕を除去でき、外観性が重視される筐体やカバー類にとって重要な仕上げ工程となります。

コストメリットとリードタイムの優位性

金属と比較すると、樹脂は次のような利点があります:

素材コストが低く(同等用途の金属の50%未満となる場合も多い)、総コストを抑えやすい

切削抵抗が小さいため、加工サイクルタイムが短縮できる

高価な超硬工具や複雑なツールパスを必要としないケースが多い

このような特長から、樹脂CNC加工は、高い引張強さを必要としない複雑形状部品や試作・少量生産サービスに特に適しています。

たとえば、ABS樹脂のCNC加工は、タフネスとコストのバランスがよいことから家電・電子機器の筐体に広く採用されています。これにUVコーティングを組み合わせることで、機能面と外観面の両方を満たすことができます。

環境・規制面での考慮事項

医療・食品業界においては、樹脂材料が生体適合性やFDAなどの規格に適合している必要があります。医療グレードPEEKやPTFEは、滅菌処理、体液、強力な洗浄剤に耐えられることから、医療機器部品に頻繁に採用されています。

一方、電子機器分野では、UL94 V-0の難燃性グレードが求められることが多く、ポリカーボネートやPEEKといった材料が選択肢になります。

金属 vs 樹脂CNC部品の性能比較

金属と樹脂のトレードオフを理解することは、適切な設計判断を下すうえで不可欠です。以下の比較表では、エンジニアや調達担当者にとって重要な性能指標を整理しています。

項目 | 金属CNC部品 | 樹脂CNC部品 |

|---|---|---|

機械的強度 | 高い(最大 1500 MPa クラス) | 中程度(一般的に 150 MPa 未満) |

耐熱性 | 優秀(超合金なら最大 1000℃クラス) | 限定的(PEEKでも最大 約250℃) |

耐薬品性 | 合金によって中〜高 | PTFE、PEEK、PVDF などで非常に高い |

電気絶縁性 | 基本的に導電性(特殊合金を除く) | 優れた絶縁性(例:PTFE) |

加工性 | 材料により大きく変動(アルミは良好、インコネルは困難) | 総じて良好で、工具摩耗も比較的少ない |

重量 | 重い(例:鋼 ≈ 7.8 g/cm³) | 軽量(例:POM ≈ 1.4 g/cm³) |

耐食性 | ステンレスやインコネルなどで高い耐食性 | 多くの樹脂は本質的に耐食性が高い |

表面仕上げの選択肢 | アルマイト、メッキ、研磨など多彩 | UVコートやラッカーなど限られるが有効 |

コスト(材料+加工) | 中〜高 | 低〜中 |

環境耐性 | 機械荷重や熱サイクルを伴う用途に適する | 薬品・湿気・非荷重環境に最適な場合が多い |

タービンハウジングやエンジンマウントのように極端な荷重や高温環境にさらされる部品では、インコネル625のような金属は代替のきかない選択肢です。一方、軽量な電装筐体や医療機器などでは、PTFEやデルリン(POM)が、耐食性とコストの両面から有力なソリューションとなります。

金属CNC加工を選ぶべきケース

次のような条件では、金属を選択するのが一般的に適しています。

構造強度が重要な場合(例:航空機・自動車のシャシー・ブラケット類)

タービンや排気マニホールドなど、高温環境にさらされる部品である場合

繰り返し荷重下での疲労強度がクリティカルな用途である場合

熱処理・熱コーティングによってさらなる耐摩耗性や耐酸化性が求められる場合

ケーススタディ:航空機構造部品向けチタンCNC加工事例では、Ti-6Al-4Vが高い荷重支持能力と軽量性を両立し、航空用途で大きなメリットをもたらしています。

樹脂CNC加工を選ぶべきケース

次のような条件では、樹脂のCNC加工が最適となる場合が多いです。

電子筐体などで、電気絶縁性が求められる場合

ラボ機器など、腐食性・薬品性の高い環境にさらされる部品である場合

軽量化が重要で、設計変更の頻度も高いプロジェクトの場合

予算に制約があり、少量生産や試作段階にとどまる場合

ケーススタディ:ナイロンのCNC加工は、自己潤滑性と耐摩耗性に優れていることから、ブッシングなどの摺動部品に広く使われており、工具費も抑えやすいのが特長です。

業界別の材料選定推奨

金属と樹脂のどちらを選ぶべきかは、業界ごとの要求仕様と密接に関連しています。以下は、代表的な業界における材料適合性の概要です。

業界 | 推奨材料 | 理由 |

|---|---|---|

航空宇宙 | 高い比強度と耐熱性が求められるため | |

医療機器 | 生体適合性と耐食性が重要なため | |

石油・ガス | 強い薬品・高圧環境での耐久性が必要なため | |

コンシューマ製品 | 外観品質と試作のしやすさが重視されるため | |

自動化・ロボティクス | 高い剛性と軽量性、低摩擦が求められるため |

CNC材料選定フローチャート

初期段階で材料候補を絞り込むには、以下のようなロジックで検討すると便利です。

この部品は機械的荷重を受けるか?

はい → 金属の検討を優先

いいえ → 次へ(2)

電気的な絶縁性は必要か?

はい → 樹脂(例:PTFE、PC など)を優先

いいえ → 次へ(3)

軽量化は重要な要件か?

はい → 樹脂または軽量金属(例:アルミ6061)を検討

いいえ → ステンレス鋼や超合金も候補に

薬品や高湿度環境にさらされるか?

はい → 樹脂または耐食性の高い金属(例:ハステロイ)

いいえ → 要求性能とコストのバランスで最適な材料を選定

このような判断プロセスは、図面情報(GD&T、公差、表面処理指定など)と組み合わせて検討することで、より正確な見積と材料選定につながります。

まとめ

CNC加工において「金属が優れているか、樹脂が優れているか」という単純な正解はありません。各材料には、それぞれの用途・環境・生産条件に応じた役割があります。金属CNC加工は、比類ない強度、疲労耐性、耐熱性を提供します。一方、樹脂CNC加工は、軽量化、耐食性、設計変更への柔軟さ(アジリティ)に優れています。

各材料の特性を理解し、業界固有の要求と照らし合わせて選択することで、コスト・性能・リードタイムの最適化が可能になります。また、重要部品に対しては、表面処理や設計の微調整によって、材料の限界を補完することもできます。

高強度なカスタムCNC金属部品から、短納期の樹脂CNC試作部品まで、Neway Machiningは、お客様の図面・スケジュール・予算に合わせた最適なソリューションを提供します。