CNC मशीनीकरण के लिए DFM: डिज़ाइन सुधार और लागत घटाने की 10 स्वर्णिम नियम

Introduction (परिचय)

CNC मशीनीकरण में प्रभावी Design for Manufacturability (DFM) लागत कम करने, लीड टाइम सुधारने और पार्ट क्वालिटी को स्थिर रखने के लिए बेहद महत्वपूर्ण है। जब डिज़ाइन निर्णयों को मशीनीकरण की सीमाओं (machining constraints) के साथ align किया जाता है, तो उत्पादन शुरू होने से पहले ही कई अप्रभावी चरणों और लागतों को हटाया जा सकता है।

यहाँ वे 10 गोल्डन DFM नियम दिए गए हैं जो हर इंजीनियर को CNC-मशीनीकृत पार्ट्स डिज़ाइन करते समय फ़ॉलो करने चाहिए।

1. Avoid Unnecessary Tight Tolerances (अनावश्यक टाइट टॉलरेंस से बचें)

±0.01 mm से टाइट टॉलरेंस केवल वहीं रखें जहाँ वे फ़ंक्शन के लिए वास्तव में ज़रूरी हों। बेहद टाइट टॉलरेंस का मतलब है धीमी machining speed, ज़्यादा inspection लागत और scrap का बढ़ा हुआ रिस्क। इसलिए इन्हें चुनिंदा, critical-to-function डाइमेंशनों पर ही लागू करें और ड्रॉइंग में उन्हें स्पष्ट रूप से मार्क करें।

2. Design with Standard Tool Sizes (स्टैंडर्ड टूल साइज़ के साथ डिज़ाइन करें)

CAM प्रोग्रामिंग को सरल बनाने और टूल चेंज टाइम कम करने के लिए जितना हो सके स्टैंडर्ड कटर डायमीटर (जैसे 3 mm, 6 mm, 12 mm) का ही उपयोग करें। ऐसे radius या slot width से बचें जिन्हें कस्टम टूलिंग या कई बार टूल पास की ज़रूरत पड़े।

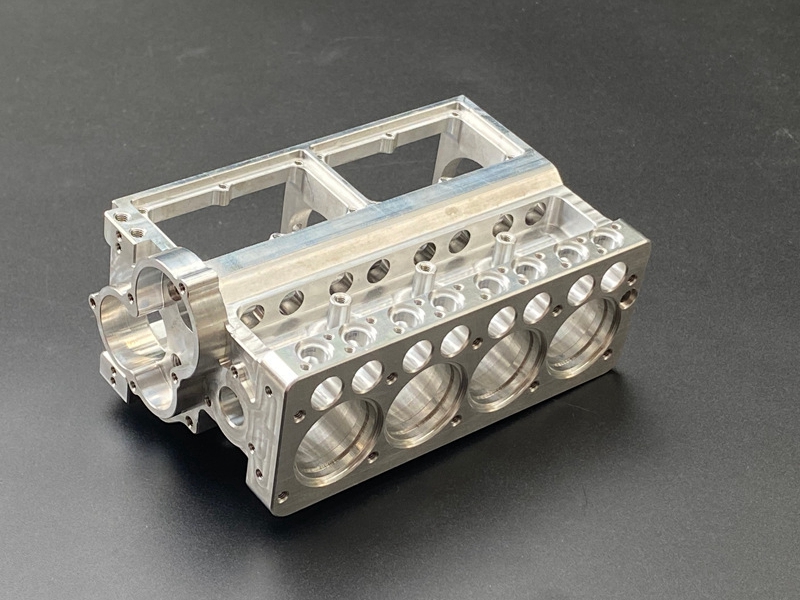

3. Maintain Uniform Wall Thickness (एकसमान वॉल थिकनेस बनाए रखें)

बहुत पतली दीवारें (एल्युमिनियम के लिए <0.8 mm, स्टील के लिए <1.5 mm) machining के दौरान vibration, deflection और warping के लिए ज़्यादा संवेदनशील होती हैं। जहाँ तक संभव हो, uniform wall thickness डिज़ाइन करें और तेज़, गहरे cavity या sharp अंदरूनी कोनों से बचें।

4. Optimize Hole Depth-to-Diameter Ratios (होल की गहराई व डायमीटर का अनुपात सही रखें)

ड्रिल्ड होल के लिए depth-to-diameter ratio को आम तौर पर ≤10:1 के भीतर रखें। बहुत गहरे होल tool wear बढ़ाते हैं और अक्सर CNC deep-hole drilling सेटअप या peck drilling cycles की ज़रूरत पड़ती है, जिससे प्रोडक्शन काफी धीमा हो जाता है।

5. Minimize Undercuts and Internal Sharp Corners (Undercut और sharp अंदरूनी कोनों को कम करें)

Undercuts के लिए कस्टम टूल या EDM मशीनीकरण की ज़रूरत पड़ सकती है, जिससे पार्ट की लागत बढ़ जाती है। Internal corners को कम से कम उतने radius के साथ डिज़ाइन करें जितना इस्तेमाल होने वाले टूल का डायमीटर हो, ताकि toolpath स्मूद रहे और extra finishing passes की ज़रूरत कम हो।

6. Reduce Setup Changes (सेटअप चेंज कम करें)

ऐसी फीचर डिज़ाइन करें जिन्हें एक ही सेटअप में मशीन किया जा सके—इससे fixture टाइम और alignment error दोनों कम होते हैं। उदाहरण के लिए, जब तक ज़रूरी न हो, opposite faces की फ़ीचर्स के लिए बार-बार reorientation से बचें। कई फेस पर फ़ीचर वाले पार्ट्स, multi-axis मशीनीकरण से काफ़ी फ़ायदा उठा सकते हैं।

7. Choose Machinable Materials (अच्छी machinability वाले मटेरियल चुनें)

ऐसे मटेरियल चुनें जो mechanical performance और machinability के बीच संतुलन रखें। उदाहरण के लिए, एल्युमिनियम 6061 को टाइटेनियम या इन्कोनेल की तुलना में तेज़ और आसान कट किया जा सकता है, जबकि बाद वाले मटेरियल्स को धीमी स्पीड, अधिक कूलिंग और प्रीमियम टूलिंग की ज़रूरत होती है।

8. Consolidate Features Where Possible (जहाँ संभव हो फ़ीचर्स को consolidate करें)

डिस्क्रीट फ़ीचर्स की संख्या कम करना — जैसे पास-पास की होल्स को merge करना या अनावश्यक bosses हटाना — कुल machining टाइम को घटाता है। केवल उन decorative डिटेल्स को रखें जो वास्तव में functional, structural या ब्रांडिंग के लिए ज़रूरी हों।

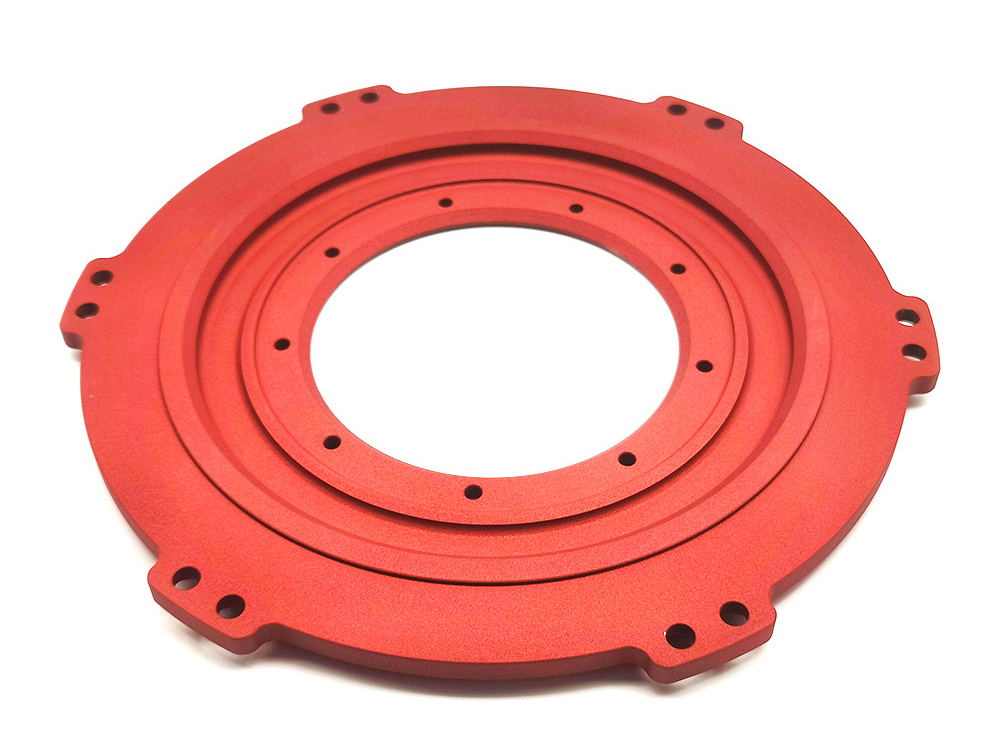

9. Plan for Surface Finish Early (Surface finish की योजना शुरू में ही बना लें)

अलग-अलग फिनिश के लिए अलग design allowance चाहिए होता है। यदि anodizing या electropolishing की आवश्यकता है, तो टॉलरेंस और surface flatness को कोटिंग की मोटाई और संभावित डाइमेंशनल बदलाव को ध्यान में रखकर define किया जाना चाहिए।

10. Annotate Drawings Clearly and Completely (ड्रॉइंग annotation स्पष्ट और पूर्ण रखें)

2D ड्रॉइंग में टॉलरेंस, thread specification, surface finish notes और material callout ज़रूर शामिल हों। अस्पष्ट या contradictory annotations से बचें। यह भी सुनिश्चित करें कि 2D ड्रॉइंग और 3D मॉडल आपस में पूरी तरह compatible हों, ताकि interpretation error या quoting के समय गलतफ़हमी न हो।

Conclusion (निष्कर्ष)

DFM सिद्धांतों को डिज़ाइन के शुरुआती चरण में ही शामिल करने से CNC मशीनीकरण की लागत घटती है, प्रोडक्शन streamlined होता है और पार्ट consistency बेहतर होती है। सबसे अच्छे परिणामों के लिए, अनुभवी CNC machining suppliers के साथ मिलकर काम करें, जो कोटिंग स्टेज पर ही तकनीकी feedback और manufacturing insights प्रदान कर सकें।