Frittage sélectif par laser (SLS) | Service d’impression 3D métal

Introduction : libérer la liberté ultime dans la fabrication de pièces métalliques

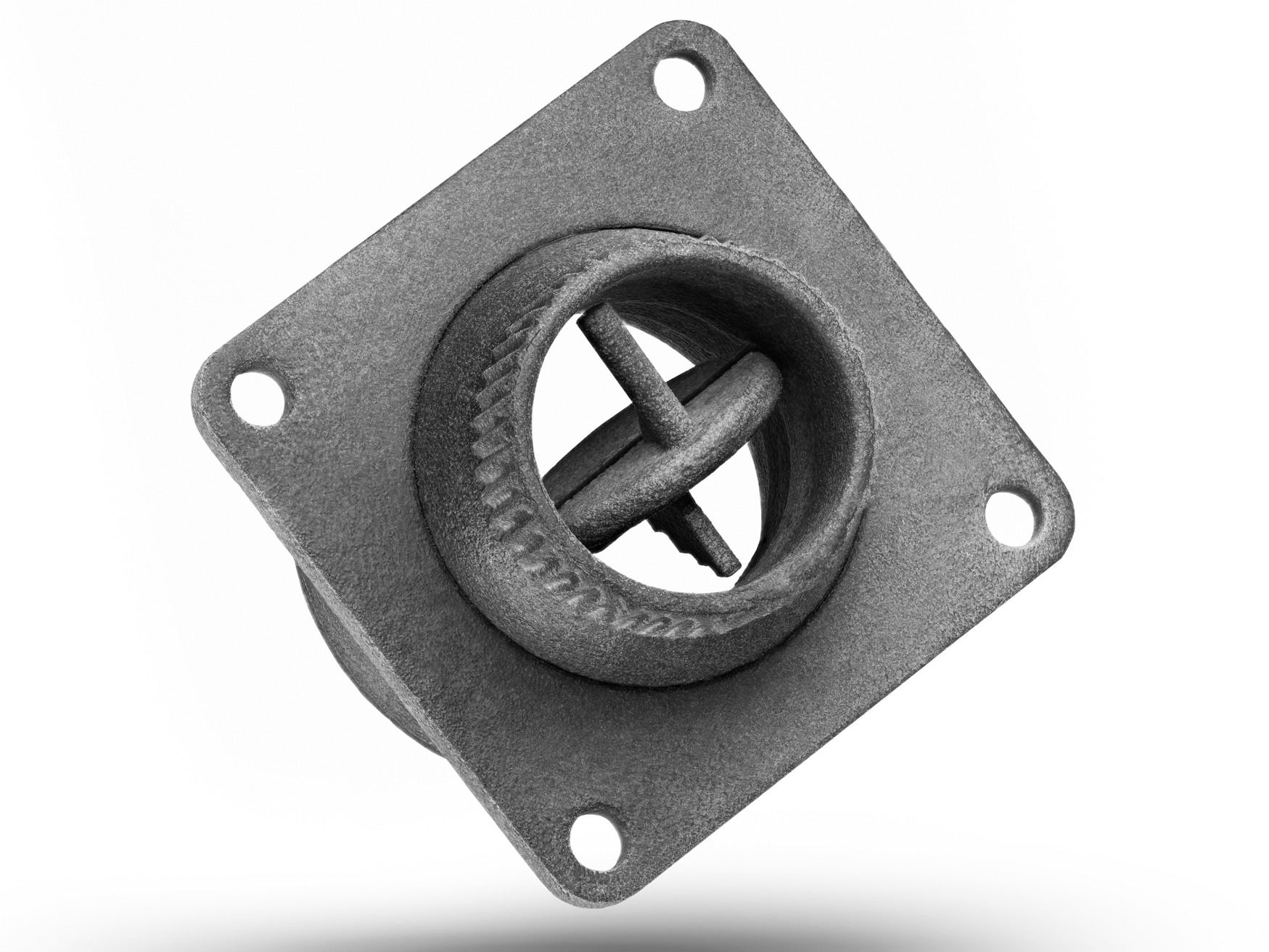

Dans la fabrication industrielle de pointe, la demande de pièces métalliques présentant des géométries complexes ne cesse d’augmenter. Les procédés traditionnels peinent souvent à produire des composants intégrant des canaux internes de circulation, des structures lattices ou des fonctionnalités hautement intégrées. Le frittage sélectif par laser métal (SLS métal), en tant que technologie clé de la fabrication additive, surmonte ces limitations grâce à ses avantages techniques uniques. En frittant la poudre métallique couche par couche, cette technologie permet de produire directement des composants métalliques denses et haute performance, offrant une liberté de conception sans précédent pour les applications d’ingénierie.

Technologie SLS métal : du lit de poudre à la pièce métallique dense

Le principe fondamental du SLS métal repose sur l’utilisation d’un faisceau laser haute puissance qui scanne sélectivement un lit de poudre métallique, en portant localement la poudre à une température de fusion contrôlée afin qu’elle se solidifie et se soude en forme. Ce procédé doit être réalisé dans une atmosphère protectrice contrôlée pour empêcher l’oxydation du métal à haute température.

Un flux de fabrication complet comprend plusieurs étapes étroitement contrôlées. Il commence par la préparation du modèle 3D et la conception des structures de support, deux points critiques pour garantir la réussite de l’impression. Ensuite, la chambre de fabrication est mise sous vide puis purgée et remplie de gaz inerte (généralement argon ou azote) afin de créer des conditions idéales pour l’impression. Pendant la construction, le système de revêtement (recoater) étale une très fine couche de poudre métallique sur la plaque de fabrication, puis le laser scanne et fait fondre la poudre selon la géométrie de la section transversale définie. Une fois la couche terminée, le plateau descend de l’épaisseur d’une couche, et les opérations d’étalement de poudre et de balayage laser sont répétées jusqu’à ce que la pièce soit entièrement construite.

Cette technologie est similaire dans son principe au SLS plastique, mais les exigences de procédé sont nettement plus strictes. En tant que procédé haut de gamme au sein du paysage des technologies d’impression 3D, le SLS métal nécessite un contrôle extrêmement précis de la puissance laser, de la vitesse de scan, de l’épaisseur de couche et d’autres paramètres pour garantir une qualité de pièce stable et fiable.

Matériaux clés pour le SLS métal et leurs propriétés

Le SLS métal prend en charge une large gamme de matériaux afin de répondre aux exigences de performance variées selon les secteurs d’application.

Parmi les aciers inoxydables, l’ acier inoxydable SUS316L se distingue par son excellente résistance à la corrosion. Il convient particulièrement aux pièces utilisées dans des environnements sévères, comme les équipements de procédés chimiques ou l’ingénierie marine. L’équilibre entre ses propriétés mécaniques et sa résistance à la corrosion en fait l’un des matériaux les plus utilisés en impression SLS métal.

Les aciers à outils et aciers de moules jouent également un rôle important en SLS métal. Grâce à leur dureté élevée et à leur excellente résistance à l’usure, ils sont idéaux pour la fabrication d’inserts de refroidissement conformes dans le cadre du moulage rapide. Le SLS métal permet de réaliser des inserts de moule avec des canaux de refroidissement internes complexes, améliorant significativement l’efficacité du moulage par injection et la qualité des pièces.

Les alliages à haute température constituent une autre famille de matériaux clé. L’ Inconel 718, grâce à sa résistance élevée à chaud et à son excellente tenue en fatigue, est un choix idéal pour les composants de zones chaudes dans les moteurs aéronautiques. L’ Inconel 625, reconnu pour sa remarquable résistance à la fatigue et à l’oxydation, est largement utilisé dans l’industrie des procédés chimiques et dans le secteur de l’énergie.

Les alliages de titane occupent une place particulière en SLS métal. Ti-6Al-4V (TC4), l’alliage de titane le plus couramment utilisé, offre un excellent rapport résistance/poids et une bonne biocompatibilité, ce qui en fait un matériau privilégié pour les structures aéronautiques et les implants médicaux.

Pour les structures légères, les alliages d’aluminium présentent des avantages uniques. Aluminium 6061 offre des propriétés mécaniques bien équilibrées, tandis que l’ aluminium 7075, avec sa haute résistance et sa bonne résistance à la corrosion, est largement utilisé pour les pièces de structure aéronautique nécessitant à la fois allègement et haute performance.

Cinq avantages décisifs du choix du SLS métal

Le SLS métal apporte des bénéfices transformateurs à la fabrication moderne, avec des avantages clés qui se manifestent sur plusieurs plans.

Le premier est une liberté de conception inégalée. Le SLS métal permet de produire des canaux de refroidissement internes complexes, des structures lattices allégées et des géométries optimisées topologiquement, extrêmement difficiles, voire impossibles, à réaliser avec les procédés traditionnels. Les concepteurs peuvent se concentrer sur l’optimisation fonctionnelle et la performance, plutôt que d’être contraints par les limites des procédés classiques.

En termes de performance matériau, les pièces SLS métal peuvent atteindre des densités très élevées (généralement supérieures à 99,5 %), avec des propriétés mécaniques proches, voire supérieures, à celles des pièces forgées. Avec un traitement thermique post-impression approprié, les pièces peuvent répondre de manière fiable aux exigences d’environnements de service très sévères.

L’intégration fonctionnelle et la consolidation de pièces constituent un autre atout majeur. Grâce au SLS métal, les ingénieurs peuvent repenser des ensembles initialement composés de multiples composants en une seule pièce intégrée. Cela réduit les étapes d’assemblage, améliore l’efficacité de production et augmente fortement la fiabilité et la durée de vie en supprimant les joints mécaniques et les chemins potentiels de fuite.

Le SLS métal offre également une capacité de réponse rapide. En l’absence de moules, la production peut s’effectuer directement à partir de modèles numériques. Le cycle de développement est ainsi grandement raccourci. Pour la production en petite série, cette technologie propose une solution flexible et économiquement intéressante.

Enfin, le SLS métal présente une excellente utilisation matière. La poudre métallique non fusionnée au cours du processus peut être récupérée et réutilisée après tamisage et contrôle qualité, ce qui conduit à un taux d’utilisation matière nettement supérieur à celui des procédés soustractifs traditionnels. Cet avantage est particulièrement significatif pour les alliages de très haute valeur.

Étapes clés de post-traitement pour les pièces SLS métal

Un post-traitement adapté est essentiel pour garantir la qualité finale des composants SLS métal. La première étape consiste à retirer les supports et à réaliser un nettoyage de base. Les pièces sont généralement séparées de la plaque de fabrication par découpe ou par électro-érosion à fil (wire EDM), puis les structures de support sont soigneusement éliminées. Cette étape requiert un savoir-faire précis afin de ne pas endommager les zones géométriquement délicates.

Le traitement thermique joue un rôle déterminant dans l’amélioration des performances. Au moyen de procédés de traitement thermique pour pièces usinées CNC adaptés, les contraintes résiduelles générées pendant l’impression peuvent être efficacement relâchées, et la microstructure optimisée pour renforcer significativement les propriétés mécaniques. Certains matériaux nécessitent également des traitements spécifiques de revenu ou de durcissement par précipitation.

Pour des applications de très haut niveau, comme l’aéronautique, le traitement par pressage isostatique à chaud (HIP) est souvent indispensable. En soumettant les pièces à une température élevée et à une pression isostatique importante, le HIP élimine davantage les micro-défauts internes, améliorant considérablement la tenue en fatigue et la fiabilité globale.

Le fini de surface est choisi en fonction des exigences applicatives. L’électropolissage de pièces de précision permet de réduire fortement la rugosité tout en améliorant la résistance à la corrosion. Pour les pièces nécessitant des textures spécifiques ou un état de surface poli miroir, le service de polissage de pièces CNC est utilisé pour atteindre la qualité souhaitée.

SLS métal vs autres procédés de fabrication métallique

Le choix du procédé optimal pour fabriquer une pièce métallique nécessite une évaluation technique et économique globale.

Comparé à l’usinage CNC traditionnel, le SLS métal offre des avantages évidents en termes de complexité géométrique, d’utilisation matière et de flexibilité de conception, ce qui le rend particulièrement adapté aux pièces avec canaux internes, structures lattices ou formes non conventionnelles. Cependant, pour des géométries simples et des volumes de production élevés, les services d’usinage de précision classiques restent généralement plus économiques.

Comparé à la fonderie, le SLS métal supprime la nécessité d’outillages, ce qui réduit fortement les coûts et délais lors du développement et de l’itération produit. Les pièces SLS métal offrent également une précision dimensionnelle supérieure et des propriétés matériaux plus homogènes. Cela dit, pour des volumes très importants, la fonderie traditionnelle peut encore conserver des avantages de coût global.

En production réelle, une stratégie de fabrication hybride fournit souvent les meilleurs résultats. En combinant SLS métal et services d’usinage multi-axes, il est possible de produire des ébauches quasi-finies par SLS, puis de réaliser les surfaces d’appui critiques et les détails dimensionnels de haute précision par usinage CNC multi-axes. Cette approche préserve la liberté de conception tout en garantissant des tolérances serrées là où elles sont nécessaires.

Applications innovantes du SLS métal dans les industries de pointe

Dans le secteur aéronautique, le SLS métal stimule de nouveaux modes de conception. Les fabricants du domaine aéronautique et spatial utilisent cette technologie pour produire des injecteurs de carburant de moteur, des supports allégés, des aubes de turbine et d’autres composants critiques. Grâce à l’optimisation topologique et aux structures lattices, il est possible de réduire significativement le poids tout en maintenant, voire en améliorant, les performances mécaniques – contribuant directement à une meilleure efficacité et à de meilleurs rapports poussée/poids.

L’industrie médicale est un autre grand bénéficiaire du SLS métal. Dans la fabrication de dispositifs médicaux, le SLS est utilisé pour produire des implants orthopédiques personnalisés avec structures poreuses favorisant l’ostéo-intégration et la stabilité à long terme. Des guides chirurgicaux, armatures de prothèses dentaires et autres instruments de précision peuvent également être fabriqués avec une haute exactitude pour répondre à des exigences cliniques très strictes.

Dans le secteur automobile, et en particulier en compétition hautes performances, le SLS métal est largement adopté. Les fabricants automobiles l’utilisent pour produire des composants moteurs, des éléments de suspension allégés et des modules de gestion thermique sur mesure. Ces pièces offrent non seulement des performances optimisées, mais permettent aussi des itérations de conception rapides, autorisant une réponse agile aux retours d’essais et aux conditions de piste.

Capacités SLS métal de Neway et engagement qualité

Chez Neway, nous nous engageons à fournir des solutions de fabrication SLS métal de tout premier plan. Équipés de systèmes SLS métal avancés et de cadres de contrôle de procédé robustes, nous veillons à ce que chaque pièce réponde à des normes de qualité exigeantes. Notre équipe d’ingénieurs combine une expertise approfondie des matériaux à une vaste expérience procédés pour offrir un support complet, du choix des matériaux et de la conception pour la fabrication additive (DFAM) jusqu’à l’optimisation des paramètres de construction.

Nous proposons un véritable service intégré « One-Stop Service », couvrant l’optimisation de conception, la fabrication additive, le traitement thermique et l’usinage de précision. Notre système d’assurance qualité s’appuie sur des moyens de contrôle avancés pour vérifier la précision dimensionnelle, l’intégrité de surface et la qualité interne, garantissant la conformité aux normes sévères de l’aéronautique, du médical et d’autres industries critiques.

Conclusion : exploiter le potentiel illimité de la fabrication additive métal

Le SLS métal redessine le paysage de la fabrication haut de gamme. Il n’est pas seulement un outil de prototypage rapide, mais aussi une solution robuste pour la production directe de composants métalliques finis haute performance. À mesure que la technologie progresse et que de nouveaux matériaux à haute performance deviennent disponibles, le SLS métal continuera d’ouvrir de nouvelles possibilités dans un nombre croissant de secteurs. Nous invitons sincèrement les partenaires de tous horizons à collaborer avec Neway pour explorer le vaste potentiel de la technologie SLS métal et promouvoir ensemble l’innovation et la montée en gamme industrielle.