DFM pour l’usinage CNC : 10 règles d’or pour optimiser vos conceptions et réduire les coûts

Introduction

Une conception efficace pour la fabricabilité (DFM) en usinage CNC est essentielle pour réduire les coûts, améliorer les délais et garantir une qualité de pièce constante. En alignant les décisions de conception avec les contraintes d’usinage, les concepteurs peuvent éliminer les inefficacités avant même le lancement de la production.

Voici 10 règles d’or DFM que chaque ingénieur devrait suivre lors de la conception de pièces usinées CNC.

1. Éviter les tolérances trop serrées inutiles

Les tolérances plus serrées que ±0,01 mm ne devraient être utilisées que lorsqu’elles sont réellement nécessaires au fonctionnement. Des tolérances excessivement strictes entraînent des vitesses d’usinage plus lentes, des coûts de contrôle plus élevés et un risque accru de rebut. Appliquez-les de manière sélective et identifiez clairement les cotes critiques pour la fonction.

2. Concevoir avec des tailles d’outils standard

Respectez les diamètres d’outils standard (par exemple 3 mm, 6 mm, 12 mm) pour simplifier la programmation FAO et réduire le temps de changement d’outil. Évitez les rayons ou largeurs de rainure atypiques qui imposent des outils spéciaux ou plusieurs passes d’usinage.

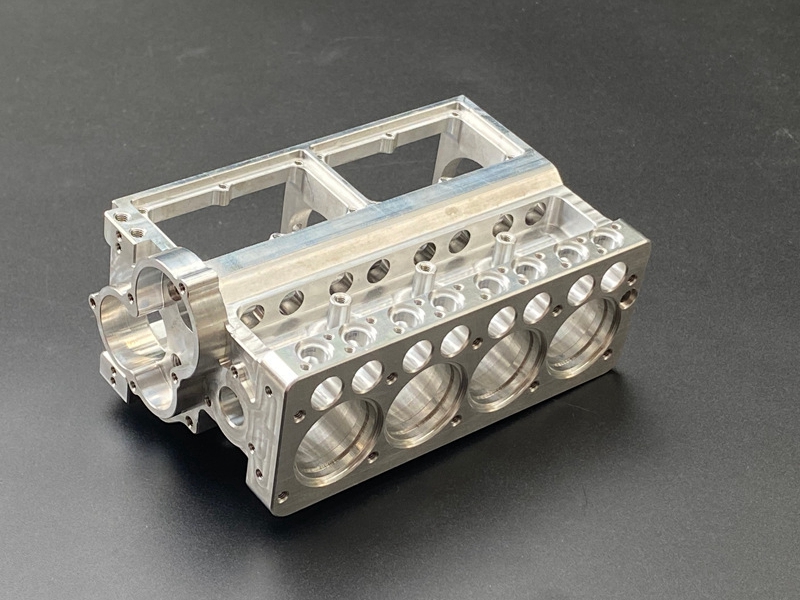

3. Maintenir une épaisseur de paroi uniforme

Les parois fines (<0,8 mm pour l’aluminium, <1,5 mm pour l’acier) sont sujettes aux vibrations, à la flexion et au gauchissement pendant l’usinage. Visez une épaisseur de paroi aussi constante que possible et évitez les cavités profondes avec angles vifs.

4. Optimiser les rapports profondeur / diamètre des trous

Pour les trous percés, maintenez un rapport profondeur / diamètre ≤ 10:1. Les trous profonds augmentent l’usure de l’outil et nécessitent des cycles de perçage par passes (peck drilling) ou des configurations de perçage profond CNC, ce qui ralentit la production.

5. Minimiser les contre-dépouilles et les angles internes vifs

Les contre-dépouilles nécessitent des outils spéciaux ou l’usinage par électro-érosion (EDM), ce qui augmente le coût. Les angles internes doivent être conçus avec un rayon minimal égal au diamètre de l’outil afin de permettre des trajectoires d’outil plus fluides.

6. Réduire les changements de mise en position

Des caractéristiques conçues pour être usinées en un seul montage réduisent le temps de bridage et le risque d’erreur d’alignement. Par exemple, évitez de créer des géométries qui exigent de multiples réorientations pour des éléments situés sur des faces opposées, sauf nécessité fonctionnelle. Les caractéristiques multi-faces tirent parti de l’usinage multi-axes.

7. Choisir des matériaux faciles à usiner

Sélectionnez des matériaux qui offrent un bon compromis entre performances mécaniques et usinabilité. Par exemple, l’aluminium 6061 se coupe plus facilement et plus rapidement que le titane ou l’Inconel, qui exigent des vitesses plus faibles et des outils haut de gamme.

8. Regrouper les fonctionnalités lorsque c’est possible

La réduction du nombre de caractéristiques distinctes, par exemple en regroupant des trous adjacents ou en supprimant des bossages non nécessaires, diminue le temps d’usinage. Évitez les détails purement décoratifs sauf s’ils sont justifiés par la fonction ou la structure.

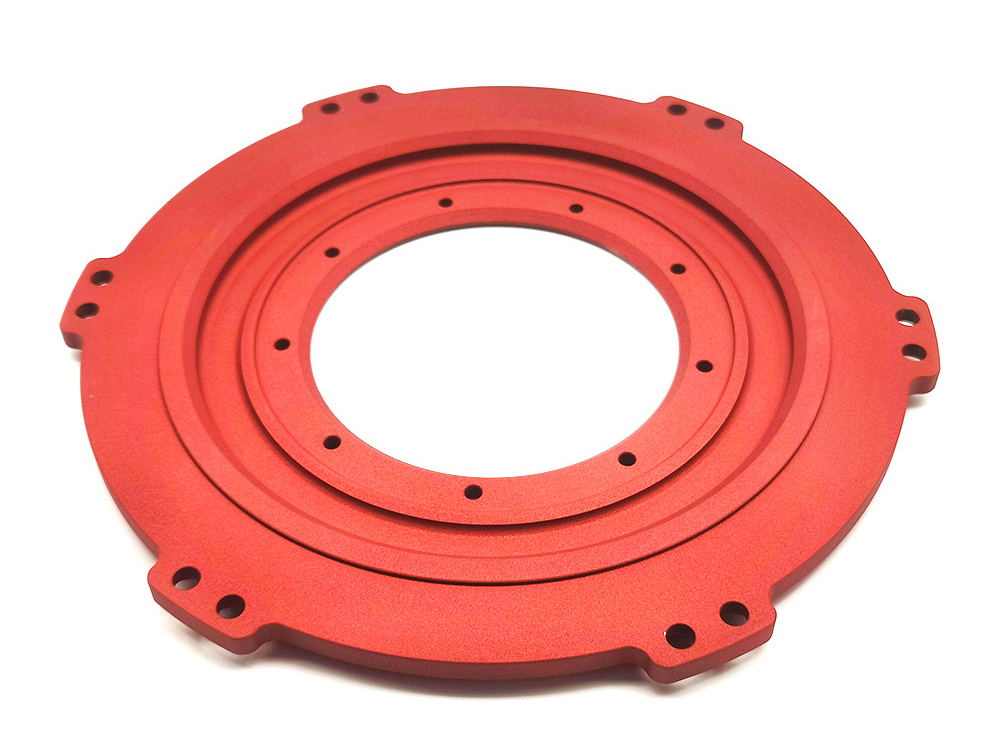

9. Anticiper l’état de surface dès la conception

Différents états de surface nécessitent des surépaisseurs spécifiques. Par exemple, si une anodisation ou un électropolissage est requis, les tolérances et la planéité doivent tenir compte de l’épaisseur du revêtement.

10. Annoter les plans de façon claire et complète

Les plans 2D doivent inclure les tolérances, les spécifications de filetage, les indications d’état de surface et les références de matériau. Évitez les annotations ambiguës. Assurez-vous que les plans sont pleinement cohérents avec les modèles 3D associés afin de prévenir toute mauvaise interprétation.

Conclusion

L’application des principes DFM dès la phase de conception permet de réduire les coûts d’usinage CNC, de simplifier la production et d’améliorer la constance des pièces. Pour des résultats optimaux, collaborez étroitement avec des fournisseurs d’usinage CNC expérimentés, capables de fournir un retour technique et des recommandations de fabrication dès l’étape de devis.

FAQs

Comment la DFM peut-elle réduire les délais en usinage CNC ?

Quelles erreurs de conception courantes augmentent le coût des pièces usinées CNC ?

Les ateliers d’usinage CNC peuvent-ils aider à adapter mon design pour une meilleure fabricabilité ?

Les règles DFM s’appliquent-elles aussi à l’usinage CNC multi-axes ?

Comment le choix du matériau impacte-t-il la DFM en usinage CNC ?