Décrypter les devis CNC : les 10 facteurs clés qui influencent le coût des pièces

Introduction

Les devis en usinage CNC résultent d’une interaction complexe entre les paramètres de conception, les caractéristiques des matériaux, le choix des procédés de fabrication et les quantités à produire. Pour les ingénieurs achats et les développeurs produit, comprendre la structure de coûts derrière les services d’usinage CNC est essentiel pour optimiser les stratégies « design-to-cost » et garantir la faisabilité des projets.

Cet article présente les 10 principaux facteurs de tarification qui influencent les devis en usinage CNC, en s’appuyant sur les pratiques industrielles et des données de coûts empiriques.

1. Material Type and Grade

Le choix du matériau influe directement sur le coût de base et sur la faisabilité d’usinage. Les matériaux standards comme l’aluminium 6061 offrent une excellente usinabilité et un coût compétitif, tandis que les alliages avancés comme l’Inconel 718 ou le titane Ti-6Al-4V sont nettement plus onéreux en raison de prix matière plus élevés et d’un rendement d’usinage réduit.

Matériau | Indice relatif de coût d’usinage | Remarques |

|---|---|---|

Aluminium 6061 | 1,0 | Usinabilité élevée |

Acier inoxydable 304 | 1,8 | Nécessite des avances plus lentes |

Inconel 718 | 3,2 | Exige des outils haute performance |

Titane TC4 | 2,9 | Génère une usure d’outil rapide |

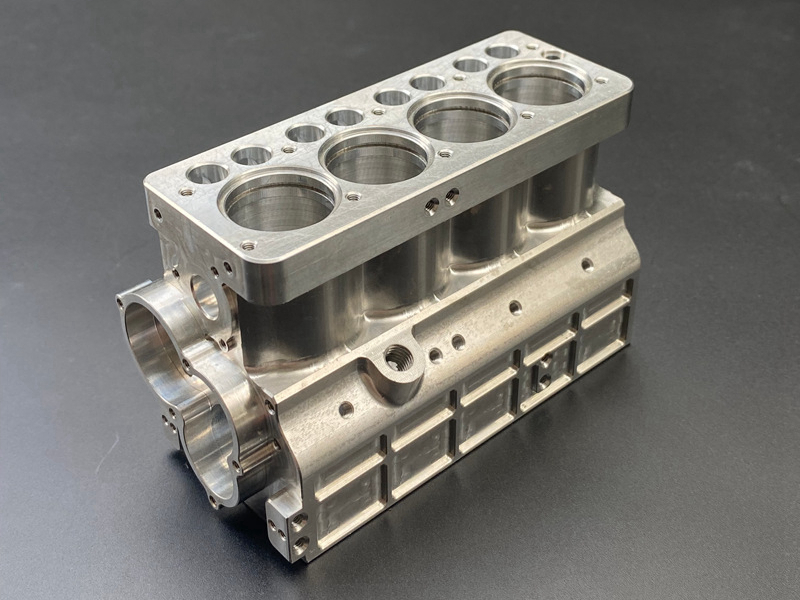

2. Part Geometry and Complexity

Les caractéristiques de conception comme les cavités profondes, parois fines et contours complexes augmentent fortement la complexité d’usinage. Les pièces nécessitant de l’usinage multi-axes impliquent des temps de mise en place plus longs et des programmations d’outils plus complexes, ce qui accroît les coûts de main-d’œuvre et d’occupation machine. Une simplification judicieuse du design peut réduire directement le montant du devis.

3. Dimensional Tolerance

Les tolérances serrées (±0,01 mm ou moins) imposent des corrections d’outils plus fréquentes, des vitesses de coupe plus faibles et des contrôles dimensionnels plus rigoureux. Les zones de haute précision, comme les alésages ou ajustements, nécessitent souvent des opérations secondaires telles que le boring CNC, ce qui augmente le temps de cycle et le prix unitaire.

4. Surface Finish Requirements

Les spécifications d’état de surface ont un impact direct sur les coûts de post-traitement. Un état de surface brut d’usinage standard n’ajoute presque aucun surcoût, alors que l’anodisation, la peinture ou les revêtements thermiques peuvent augmenter le coût par pièce de 15 % à 60 %, selon l’application et la taille de lot.

5. Quantity and Batch Size

Le coût unitaire diminue avec des volumes plus importants grâce à l’amortissement des temps de réglage et de préparation outils. Pour les petites séries, la production CNC en faible volume optimise la flexibilité industrielle, mais entraîne un prix unitaire plus élevé en raison des coûts fixes de mise en route.

6. Lead Time Requirements

Des délais de livraison raccourcis impactent le planning de production et peuvent nécessiter des heures supplémentaires, des achats urgents ou la priorisation de commandes express. Les devis assortis de délais courts sont souvent majorés de 10 % à 30 %, selon la charge atelier et le taux d’utilisation des capacités.

7. Tooling and Fixturing

Les montages spécifiques ou mors doux sont indispensables pour les géométries irrégulières, ce qui introduit des coûts d’ingénierie non récurrents (NRE). Des solutions de bridage réutilisables réduisent les coûts lors des commandes récurrentes, mais pour une première industrialisation, le temps de préparation des outils et montages représente une part importante du coût.

8. Machining Process Selection

Les procédés requis — comme le fraisage CNC, le tournage, l’EDM ou la rectification — déterminent le nombre total d’heures d’usinage et la consommation d’outillage. Les pièces nécessitant plusieurs opérations secondaires ou des outils spéciaux génèrent mécaniquement des coûts plus élevés.

9. CAD/CAM Programming Complexity

Les systèmes de chiffrage prennent en compte la complexité CAM en fonction de la géométrie du modèle et de la clarté du tolérancement (GD&T). Les pièces 3D très galbées ou les ensembles dotés de tolérances ambiguës exigent des temps de programmation plus longs, ce qui se traduit par une majoration du devis pour couvrir cet effort supplémentaire.

10. Quality Assurance and Documentation

Dans des secteurs comme l’aéronautique ou le médical, les pièces exigent souvent des rapports MMT (CMM), des certificats matière ou la conformité à des standards documentaires spécifiques (PPAP, ISO, etc.). Ces exigences de contrôle ajoutent un coût de main-d’œuvre mesurable et prolongent le délai d’établissement du devis.

Conclusion

Un devis d’usinage CNC n’est pas un simple prix : il reflète l’ensemble des décisions stratégiques liées au matériau, à la conception et aux procédés de fabrication. En comprenant les principaux facteurs qui influencent le coût, les acheteurs peuvent optimiser le design pour la fabricabilité (DFM) et négocier plus efficacement avec des sous-traitants CNC de confiance. Pour une production rentable, une collaboration précoce avec le fournisseur d’usinage est essentielle.

FAQs

Comment réduire les coûts d’usinage CNC sans compromettre la fonction de la pièce ?

Quelle est la différence de coût entre des pièces CNC en aluminium et en titane ?

De légères variations de tolérance impactent-elles fortement le prix d’un devis ?

Le traitement de surface est-il toujours inclus dans les devis d’usinage CNC ?

Comment la complexité d’une pièce influence-t-elle le délai d’usinage et le coût ?