Usinage CNC en petite série : stratégies pour la qualité et l’accessibilité

Introduction

Alors que les cycles de vie des produits se raccourcissent et que la demande de personnalisation augmente, l’usinage CNC en petites séries est devenu une solution de fabrication essentielle. Il permet aux entreprises de produire des pièces de précision de haute qualité en volumes allant de quelques unités à quelques centaines, tout en maîtrisant à la fois les délais et les coûts.

Chez Neway Machining, la production CNC en petites séries est utilisée dans divers secteurs, notamment l’aéronautique, les dispositifs médicaux et l’automatisation industrielle, afin de garantir une qualité de pièce supérieure même à faible volume. Cet article explore les stratégies que les équipes d’ingénierie et les acheteurs peuvent appliquer pour optimiser à la fois la qualité et l’accessibilité économique de l’usinage CNC en petites séries.

The Value Proposition of Small-Batch CNC Machining

L’usinage CNC en petites séries offre une flexibilité inégalée. Pour les entreprises qui développent des prototypes ou lancent des produits de niche, produire de 10 à 500 pièces de précision apporte souvent plus de valeur qu’une production de masse.

Ceci est particulièrement pertinent pour des secteurs tels que l’aéronautique et l’aviation, où des composants comme les pièces structurelles en titane ou les fixations en Inconel font l’objet de multiples itérations de conception. L’usinage CNC à faible volume fournit la précision nécessaire à la validation, tout en réduisant les coûts fixes associés aux outillages rigides.

De même, le secteur des dispositifs médicaux bénéficie de la production CNC en petites séries pendant les essais cliniques et les phases de lancement sur le marché. Des pièces complexes usinées dans des matériaux biocompatibles, comme la zircone ou les alliages de titane, peuvent être livrées avec les tolérances strictes exigées par les normes réglementaires.

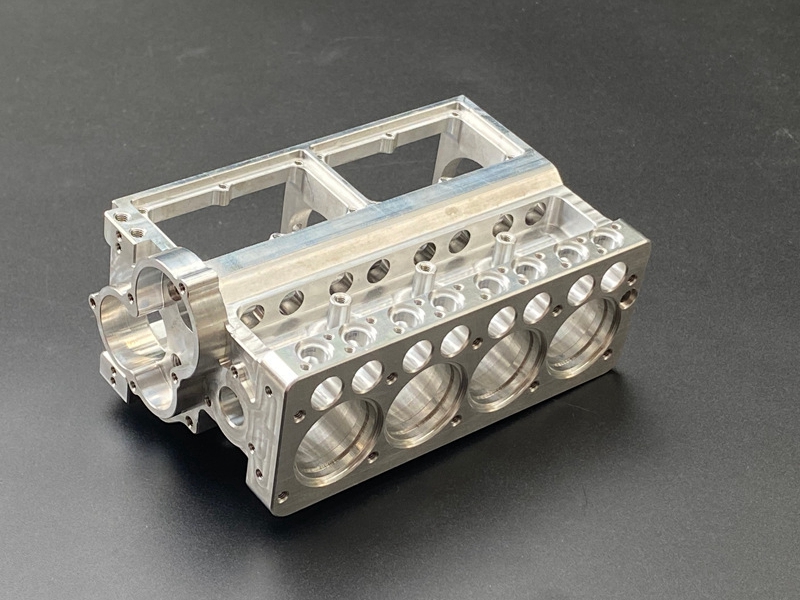

Pour la robotique et l’automatisation, l’usinage CNC en petites séries est idéal pour produire des carters sur mesure, des supports d’actionneurs et des engrenages de précision — des composants souvent requis en faibles quantités pour des équipements spécialisés.

Dans chacun de ces secteurs, la valeur clé de l’usinage CNC en petites séries réside dans la possibilité d’itérer rapidement, de réduire les risques liés aux stocks et de soutenir des stratégies produits fortement personnalisées.

Process Planning for Maximum Efficiency

Pour optimiser l’usinage CNC en petites séries, une planification de processus précise est essentielle. Le choix du bon matériau dès le départ réduit le temps d’usinage et améliore la qualité des pièces. Par exemple, choisir l’aluminium 6061 pour des pièces structurelles légères offre un bon équilibre entre usinabilité et résistance, ce qui en fait une option rentable pour de nombreux composants aéronautiques et industriels.

Une programmation avancée en CAO/FAO améliore encore l’efficacité. La génération de trajectoires d’outils pilotée par simulation minimise les mouvements inutiles, réduit le temps de cycle et améliore l’état de surface. Cela est particulièrement bénéfique lors de l’usinage d’alliages difficiles, comme l’Inconel 625, ou de géométries complexes dans des matériaux céramiques.

Une prise de pièce efficace est également vitale. Les systèmes de bridage modulaires permettent des changements rapides, ce qui est crucial lorsque plusieurs conceptions de pièces sont usinées dans un même lot. Par exemple, des outillages modulaires utilisés pour le fraisage CNC du laiton sur des composants de vannes en faible volume réduisent considérablement les temps de réglage et garantissent une qualité constante.

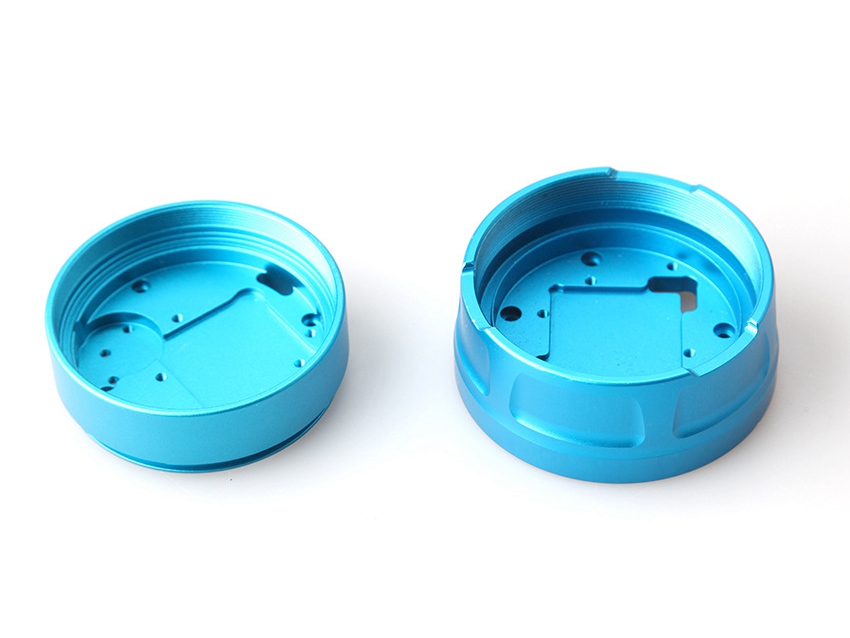

Enfin, l’intégration de procédés de finition de surface appropriés ajoute de la valeur sans générer de coûts excessifs. Spécifier des finitions ciblées, telles que le noir d’oxyde pour les pièces en acier ou l’anodisation pour les composants en aluminium, améliore à la fois la fonctionnalité et l’esthétique de manière maîtrisée.

Cost Optimization Strategies for Small-Batch CNC Production

Efficient Material Utilization

La sélection et l’utilisation du matériau ont un impact significatif sur les coûts de l’usinage CNC en petites séries. Dans la mesure du possible, les ingénieurs devraient choisir des formats de brut qui minimisent les chutes. Utiliser des plaques ou barres d’aluminium 7075 dont les dimensions se rapprochent de la géométrie finale de la pièce réduit à la fois le temps d’usinage et le coût matière.

Dans certains cas, des matériaux prétraités peuvent supprimer la nécessité d’un traitement thermique après usinage. Par exemple, sélectionner l’acier 4140 à l’état pré-trempé rationalise la production de composants à haute résistance pour l’automobile ou les équipements industriels.

Optimized Tooling and Programming

Des outils de coupe de haute qualité prolongent la durée de vie des outils et améliorent l’efficacité de l’usinage. Les outils en carbure revêtu sont particulièrement efficaces pour l’usinage de matériaux abrasifs comme l’Hastelloy C-22 ou les aciers inoxydables.

En outre, une programmation optimisée des trajectoires d’outils réduit les temps de cycle. Les logiciels FAO peuvent simuler les charges sur l’outil et recommander des avances et des vitesses de coupe optimales. Ceci est particulièrement précieux pour les structures aéronautiques à parois minces, où une pression d’outil excessive peut provoquer des déformations.

Smart Fixturing and Setup Reduction

En usinage CNC de petites séries, le temps de réglage représente une part importante du coût total. L’utilisation de systèmes de bridage modulaires permet des changements de pièces plus rapides, améliorant ainsi le taux d’utilisation des machines. Lors de l’usinage de petits lots variés, comme des boîtiers de capteurs robotiques ou des supports pour l’automatisation, les montages à changement rapide réduisent drastiquement les temps d’arrêt entre les ordres.

Des montages sur mesure, parfois réalisés via le moulage rapide, peuvent encore optimiser le réglage pour des pièces complexes ou fragiles. Par exemple, l’usinage d’un boîtier prototype en PEEK pour un dispositif médical bénéficie d’un montage adapté à sa géométrie et à ses exigences de tolérance.

Strategic Surface Finishing Choices

La finition de surface peut devenir un poste de coût important si elle est sur-spécifiée. Les ingénieurs doivent adapter la finition aux exigences fonctionnelles de la pièce. Pour les composants internes ou les prototypes fonctionnels, une finition brute d’usinage peut suffire, tandis que les pièces visibles par le client ou les composants destinés à des environnements corrosifs peuvent nécessiter un électropolissage ou des revêtements barrière thermique.

En ne sélectionnant que les procédés de finition réellement nécessaires, les acheteurs peuvent réduire significativement le coût unitaire sans sacrifier les performances.

Leveraging Vendor Collaboration

En fin de compte, une collaboration précoce avec les fournisseurs CNC donne les meilleurs résultats. Des fournisseurs expérimentés, comme Neway Machining, peuvent recommander des modifications de conception qui simplifient l’usinage et réduisent les coûts. Par exemple, ajuster l’épaisseur de paroi ou ajouter des dégagements peut améliorer l’accessibilité de l’outil, notamment pour des poches profondes ou des caractéristiques internes.

La collaboration avec le fournisseur permet également d’obtenir des devis plus précis. Des revues détaillées de DFM (Design for Manufacturability) garantissent que tous les facteurs de coût — tels que le type de matériau, les tolérances et la finition — sont pris en compte dans le chiffrage. Cette transparence est bénéfique à la fois pour les acheteurs et les fabricants.

Process Control and Quality Assurance for Small-Batch CNC

Machine Calibration and Maintenance

La précision en usinage CNC de petites séries commence par le maintien de l’exactitude des machines. Le calibrage régulier des axes et l’alignement de la broche sont cruciaux, en particulier lors de l’usinage de composants à tolérances serrées, tels que des outils chirurgicaux en céramique zirconia ou des supports en titane pour l’aéronautique.

Un équipement bien entretenu permet d’atteindre et de maintenir des tolérances aussi strictes que ±0,005 mm. Des programmes de maintenance préventive évitent les dérives dimensionnelles et les arrêts imprévus, deux facteurs critiques pour des petites séries avec des délais de livraison courts.

Toolpath Validation and Simulation

Pour les géométries complexes, la validation des trajectoires d’outils via des logiciels de simulation est indispensable. Les FAO avancées peuvent détecter les risques de collision et optimiser les stratégies de coupe. Cela est particulièrement utile lors de l’usinage de composants aéronautiques à parois fines dans des matériaux comme le Rene 41, qui ont tendance à s’écrouir ou à se déformer.

La simulation permet également d’identifier les zones où l’état de surface pourrait être amélioré, ce qui autorise des ajustements de programmation avant l’usinage réel.

In-Process Inspection and Monitoring

Le contrôle en cours de processus joue un rôle clé dans la garantie d’une qualité constante lors de la production en petites séries. De nombreuses machines CNC sont équipées de palpeurs ou de systèmes de mesure laser permettant la vérification en cycle des dimensions critiques.

Par exemple, lors de la production de pièces de précision pour l’automatisation industrielle, la prise de mesure en cours de cycle garantit que des éléments comme les portées de roulement ou les trous d’alignement restent dans les tolérances tout au long du lot.

Les systèmes de surveillance de processus qui suivent la charge de broche, les vibrations et la température apportent des couches de contrôle supplémentaires. Ils peuvent détecter précocement l’usure des outils ou des anomalies du matériau, ce qui permet d’éviter les rebuts et de réduire les retouches.

Post-Machining Metrology

Une fois l’usinage terminé, un contrôle rigoureux vérifie que les pièces respectent les spécifications. Pour les petites séries de composants critiques, comme les pièces structurelles en acier carbone usinées par CNC pour des applications nucléaires, le contrôle inclut souvent :

Des mesures dimensionnelles sur MMT/CMM

La mesure de la rugosité de surface

Des essais de dureté

Une inspection visuelle des défauts cosmétiques

La documentation des résultats d’inspection assure la traçabilité et apporte des garanties aux clients dans des secteurs réglementés tels que l’aéronautique, le médical et l’énergie nucléaire.

Process Documentation and Repeatability

Documenter tous les aspects du processus d’usinage est la clé pour obtenir des résultats reproductibles en production de petites séries. Cela inclut :

Des fiches de réglage détaillées

Les listes d’outils et leurs correcteurs

Les conceptions de montages

Les plans de contrôle et d’inspection

Par exemple, lors de la fabrication de connecteurs électriques en cuivre C110 sur mesure pour l’électronique grand public, la documentation du processus garantit que les séries futures respecteront les mêmes exigences dimensionnelles et esthétiques.

De plus, une documentation claire facilite la montée en cadence. Si une commande initiale de 50 pièces se transforme en lot de 500, le processus validé peut être rapidement étendu avec un risque minimal de dérive.

Procurement Strategies and Future Trends in Small-Batch CNC

Choosing the Right Supplier

Le choix d’un fournisseur compétent est crucial pour atteindre à la fois la qualité et la compétitivité des coûts en usinage CNC de petites séries. Les acheteurs doivent évaluer les fournisseurs en fonction de :

La gamme de procédés : le fournisseur peut-il gérer plusieurs matériaux et procédés, tels que l’usinage CNC du titane ou le forage profond pour des applications aéronautiques ?

Les options de finition de surface : propose-t-il des services intégrés comme le revêtement téflon ou des polissages personnalisés pour des produits orientés grand public ?

L’expérience sectorielle : les fournisseurs ayant une expérience avérée dans des secteurs comme l’oil and gas ou l’automobile apportent des connaissances précieuses pour la conception et la fabricabilité.

L’évaluation des performances passées au travers d’études de cas, comme le micro-usinage CNC de superalliages pour l’oil and gas, aide les acheteurs à mesurer la compétence des fournisseurs.

Emphasizing Design for Manufacturability

Les équipes achats devraient impliquer les fournisseurs CNC dès les premières phases de conception. Les revues DFM (Design for Manufacturability) permettent d’identifier des opportunités d’économies, telles que :

Réduire les tolérances inutilement serrées

Modifier des caractéristiques pour permettre l’utilisation d’outils standard

Sélectionner des matériaux alternatifs, par exemple en passant de l’aluminium 2024 à l’aluminium 6061 pour certains composants non critiques

Une collaboration en amont aboutit à des pièces à la fois plus faciles à usiner et plus économiques à produire.

Transparent Quoting and Cost Breakdown

Un processus de devis transparent favorise la confiance entre acheteurs et fournisseurs. Les devis détaillés doivent clairement distinguer :

Le temps d’usinage

Les coûts matière

Les traitements de surface

Les exigences d’inspection et de documentation

Par exemple, un devis pour des corps de vannes en laiton C360 usinés par CNC devrait différencier clairement les coûts d’usinage, d’ébavurage et de tribofinition (tumbling), afin de permettre aux acheteurs de prendre des décisions éclairées sur les compromis possibles.

Future Trends: Digitalization and Automation

Les tendances émergentes transforment l’usinage CNC en petites séries :

Flux de travail numériques : les plateformes de gestion de projet basées sur le cloud améliorent la communication entre donneurs d’ordres (OEM) et fournisseurs, accélérant ainsi la réalisation de prototypes et de petites séries.

Fabrication hybride : combiner l’impression 3D et l’usinage CNC permet d’obtenir des géométries innovantes et des économies de coûts dans des applications comme la production d’énergie.

Durabilité : les fabricants adoptent des pratiques plus durables, comme l’optimisation de l’utilisation de matériau dans le fraisage CNC du polycarbonate) et le recyclage des copeaux de métaux comme le cuivre au béryllium.

Localized Production and Agile Supply Chains

Une production CNC en petites séries localisée réduit les délais et les coûts logistiques. Cela est particulièrement précieux dans les industries à cycles de conception rapides, telles que les produits grand public, où l’agilité constitue un avantage concurrentiel.

Les fournisseurs capables de passer du prototype à la production — en offrant à la fois la fabrication en faible volume et la production de masse — apportent une valeur à long terme en accompagnant l’évolution des besoins produits.