Acabados de superficie en piezas mecanizadas CNC: del pulido básico a los recubrimientos especiales

Introducción

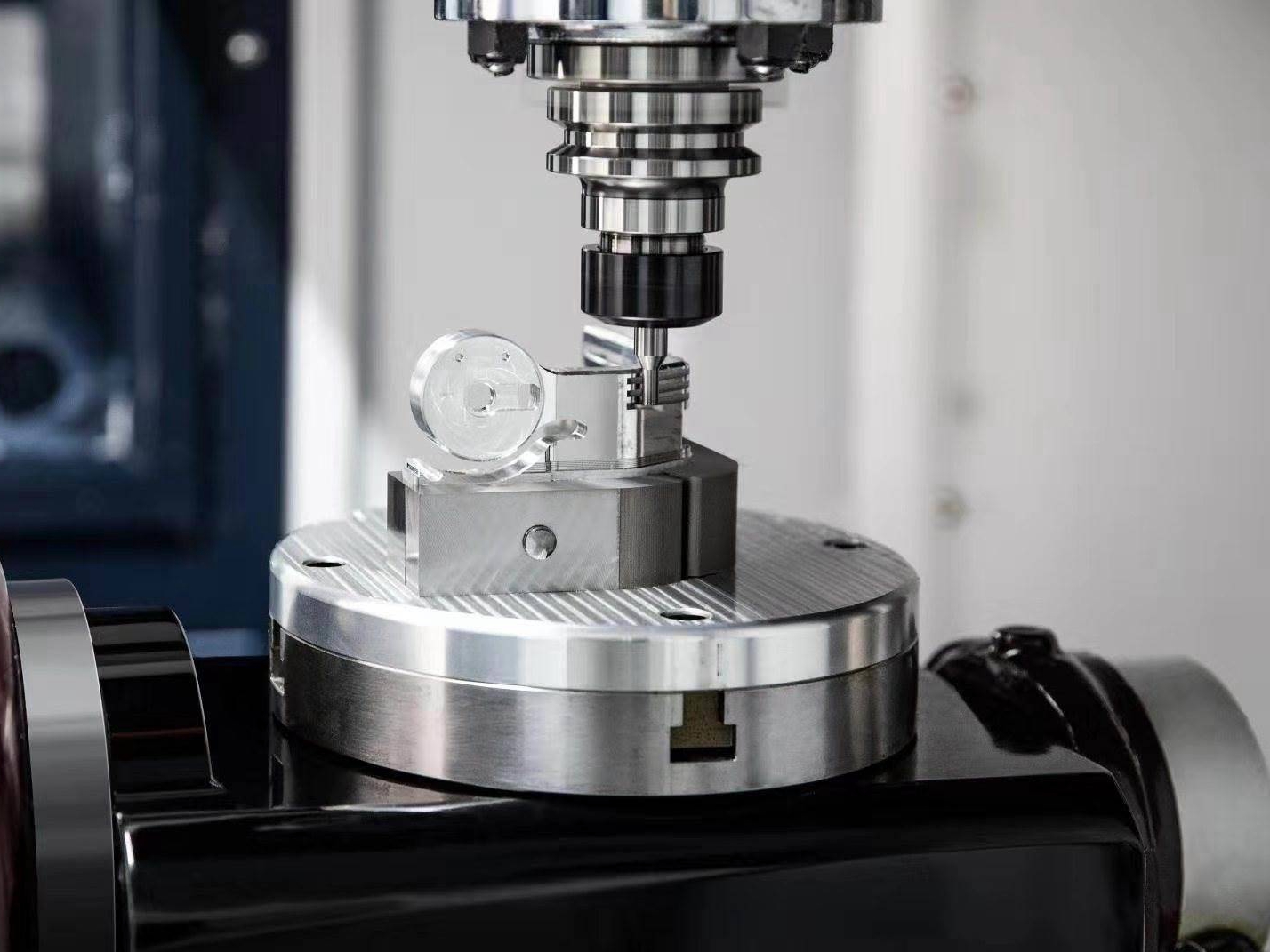

El acabado superficial de una pieza mecanizada por CNC desempeña un papel fundamental en la definición de su rendimiento, apariencia y vida útil. Desde la reducción de la fricción en sistemas mecánicos hasta la mejora de la resistencia a la corrosión en entornos agresivos, seleccionar el acabado correcto puede impactar directamente en la función y el ciclo de vida de su componente.

Comprender las capacidades de cada tratamiento superficial —desde los acabados “as-machined” hasta los avanzados recubrimientos térmicos— es esencial para optimizar el rendimiento del producto y el valor de fabricación.

Acabados Superficiales Básicos para Piezas Mecanizadas por CNC

Estos procesos de acabado se aplican normalmente inmediatamente después del mecanizado para eliminar bordes cortantes, mejorar la estética o cumplir con las especificaciones dimensionales básicas. Aunque “básicos”, son esenciales para garantizar que las piezas cumplan las normas funcionales y de seguridad.

1. Acabado As-Machined

El acabado as-machined es el estado predeterminado de una pieza CNC después del mecanizado, como el corte, el fresado o el torneado. Conserva las marcas visibles de la herramienta y presenta una rugosidad superficial de aproximadamente Ra 3,2 µm.

Este acabado es ideal para componentes mecánicos internos o piezas no cosméticas donde la precisión de la superficie es más importante que la apariencia visual. Muchos componentes industriales internos dependen de este acabado para evitar costes innecesarios manteniendo tolerancias estrictas.

2. Desbarbado y Tumbling

El tumbling es un proceso mecánico en el que las piezas mecanizadas se colocan en una cámara vibratoria llena de medios abrasivos. Esto elimina rebabas y bordes afilados, mejorando la seguridad en la manipulación y la precisión en el ensamblaje. La rugosidad superficial suele mejorar hasta Ra 1,6–3,2 µm.

Es especialmente útil para lotes pequeños y medianos de piezas metálicas y plásticas con geometrías complejas o características de borde.

3. Granallado y Arenado

El arenado o bead blasting utiliza aire a alta presión y partículas abrasivas para limpiar y texturizar la superficie. Proporciona una apariencia uniforme mate o satinada y elimina pequeños contaminantes superficiales o marcas de mecanizado.

Las aplicaciones típicas incluyen:

Pretratamiento antes de recubrimientos o anodizado

Uniformidad visual en piezas mecánicas visibles

Textura que mejora el agarre en componentes manuales

Los valores de Ra suelen estar entre 1,6 y 3,2 µm, dependiendo del medio y la presión.

4. Pulido

El pulido CNC es un proceso manual o mecánico utilizado para lograr superficies lisas y brillantes con una rugosidad mínima. Es esencial para herramientas médicas, reflectores o componentes visibles para el usuario, donde el acabado forma parte de la experiencia del producto.

El pulido mecánico puede reducir la rugosidad por debajo de Ra 0,2 µm

El electropulido (para acero inoxidable) crea superficies ultra lisas y pasivadas

Las aplicaciones incluyen componentes quirúrgicos de grado médico y dispositivos ópticos de alta precisión.

Recubrimientos y Tratamientos Superficiales Funcionales

Más allá del alisado básico, los componentes mecanizados por CNC suelen requerir tratamientos superficiales especializados para mejorar la resistencia a la corrosión, el comportamiento eléctrico, la resistencia térmica y la protección contra el desgaste. Estos tratamientos son especialmente relevantes en los sectores aeroespacial, médico, automotriz y de electrónica.

5. Anodizado (Tipo I, II, III)

El anodizado es un proceso electroquímico que forma una capa de óxido controlada sobre piezas de aluminio. Mejora la dureza, la resistencia al desgaste y la resistencia a la corrosión, además de permitir el teñido en diferentes colores para fines visuales u organizativos.

Tipo I (Ácido crómico): Capa fina, cambios dimensionales mínimos

Tipo II (Ácido sulfúrico): Decorativo, apto para color, ~10–25 µm de espesor

Tipo III (Anodizado duro): Aplicaciones de alto desgaste, espesor de hasta 100 µm

Se utiliza en soportes aeroespaciales, carcasas de drones y carcasas de dispositivos electrónicos.

6. Electrodeposición (Níquel, Cromo, Zinc)

La electrodeposición añade una capa metálica sobre la superficie de las piezas CNC, ofreciendo una estética mejorada, mayor resistencia al desgaste y mejor conductividad eléctrica.

El niquelado mejora la resistencia a la corrosión y la lubricidad

El cromado proporciona una apariencia tipo espejo y alta dureza superficial

El cincado evita la corrosión del acero en piezas de uso general

Las piezas electrodepositadas se utilizan ampliamente en dispositivos de consumo, embellecedores automotrices y accesorios hidráulicos.

7. Recubrimiento PVD (Physical Vapor Deposition)

El recubrimiento PVD aplica finas capas metálicas o cerámicas para incrementar la dureza, reducir la fricción y añadir color o reflectividad. El nitruro de titanio (TiN), el nitruro de zirconio (ZrN) y el carbono tipo diamante (DLC) son ejemplos típicos.

Espesor del recubrimiento: 1–5 µm

Dureza: hasta 2500 HV

Color: dorado, plateado, negro, bronce, etc.

Se utiliza en herramientas de corte, componentes de consumo sometidos a alto desgaste y en instrumentos quirúrgicos que requieren higiene y precisión visual.

8. Proyección Térmica y Cerakote

Los recubrimientos por proyección térmica, como la proyección por plasma, arco o llama, aplican partículas fundidas sobre la superficie creando una capa adherida que protege contra el calor, el desgaste y el ataque químico. Cerakote es un compuesto cerámico–polimérico utilizado especialmente en componentes para armas de fuego, aeroespaciales y marinos.

Soporta temperaturas de hasta 1000 °C

Ideal para piezas sometidas a abrasión intensa o entornos químicos agresivos

Selección del Acabado Superficial Adecuado: Consideraciones Técnicas y Económicas

La elección de un acabado superficial apropiado depende de múltiples factores más allá de la apariencia visual. Los ingenieros deben ponderar las expectativas de rendimiento, las tolerancias dimensionales, la geometría de la pieza y las implicaciones de coste.

Criterios Clave de Selección:

Compatibilidad del material: No todos los tratamientos son adecuados para todos los materiales. Por ejemplo, el anodizado es adecuado solo para aluminio, mientras que el PVD es ideal para acero, titanio y aleaciones de alta velocidad para herramientas.

Impacto dimensional El anodizado duro puede añadir hasta 100 µm por lado, lo que puede superar los umbrales de tolerancia críticos. El pulido o electropulido, en contraste, elimina material y debe tenerse en cuenta al diseñar para precisión dimensional.

Requisito funcional

Reducción de fricción → Pulido o PVD

Protección contra la corrosión → Anodizado, recubrimiento galvánico o recubrimiento PTFE

Acabado cosmético → Granallado, cromado o recubrimiento con laca

Resistencia al calor → Proyección térmica o recubrimientos cerámicos

Equilibrio coste–rendimiento Los tratamientos superficiales pueden incrementar el coste de la pieza entre un 10 y un 50%, dependiendo de la complejidad y la secuencia de posprocesos. Sin embargo, a menudo multiplican la vida útil del producto, reduciendo el mantenimiento a largo plazo y las tasas de fallo.

Aplicaciones por Industria según el Tipo de Acabado

Industria | Acabado utilizado | Propósito |

|---|---|---|

Médica | Electropulido, PVD | Compatibilidad con esterilización, biocompatibilidad |

Aeroespacial | Anodizado duro, proyección térmica | Ahorro de peso, resistencia a la corrosión y al calor |

Electrónica de Consumo | Granallado, anodizado | Acabado uniforme, atractivo visual |

Automotriz | Cromado, recubrimiento PTFE | Apariencia, protección contra el desgaste |

Defensa | Cerakote, PVD | Baja fricción, resistencia a la abrasión y al calor |

Tabla Comparativa del Rendimiento de los Acabados Superficiales

Tipo de acabado | Rugosidad superficial (Ra, µm) | Resistencia a la corrosión | Resistencia al desgaste | Calidad de apariencia | Impacto en el coste |

|---|---|---|---|---|---|

As-Machined | ~3,2 | Baja | Baja | Pobre | Mínimo |

Tumbling | 1,6–3,2 | Baja | Baja | Moderada | Bajo |

Bead Blasting | 1,6–3,2 | Moderada | Moderada | Buena | Media |

Polishing | ≤0,2 | Baja | Baja | Excelente | Alto |

Anodizing | 0,5–1,5 | Alta | Moderada | Buena | Media |

Electroplating | 0,2–1,0 | Alta | Alta | Excelente | Media–Alta |

PVD | ≤0,5 | Alta | Muy alta | Buena | Alto |

Thermal Spray | Variable | Muy alta | Muy alta | Moderada | Alto |

Conclusión

Las piezas mecanizadas por CNC pueden transformarse significativamente mediante un acabado superficial adecuado, desde el alisado estándar para cumplir tolerancias funcionales hasta recubrimientos avanzados que protegen, aíslan y embellecen. La selección del acabado correcto no solo afecta al rendimiento de la pieza, sino también al coste total de propiedad, la satisfacción del usuario y el cumplimiento de las normas sectoriales.

Para industrias orientadas a la precisión, como la aeroespacial, defensa, médica y electrónica, el tratamiento superficial no es solo una opción estética: es una decisión de ingeniería crítica. Ya sea aplicando anodizado duro a componentes de aluminio aeroespacial o cromado a embellecedores automotrices de alto brillo, la elección del proceso adecuado puede aportar un valor mecánico y económico a largo plazo.

En Neway, apoyamos a los clientes desde la consultoría de acabados superficiales hasta la producción completa, ofreciendo servicios de mecanizado CNC combinados con tratamientos superficiales que cumplen requisitos exigentes en distintos materiales y mercados.

FAQ

¿Cuál es la diferencia entre bead blasting y sandblasting en el acabado CNC?

¿El anodizado afecta las dimensiones de las piezas en componentes CNC de precisión?

¿Qué tratamiento superficial ofrece la mejor resistencia a la corrosión para uso marino?

¿Puedo combinar varios acabados en una sola pieza mecanizada por CNC?

¿Cuál es el mejor acabado para piezas mecanizadas por CNC que trabajan a altas temperaturas?