فهم عروض CNC: أهم 10 عوامل تؤثر على تكلفة الأجزاء

المقدمة

تتشكّل عروض أسعار تشغيل القطع باستخدام ماكينات CNC من تفاعل معقّد بين معايير التصميم، وخصائص المواد، وخيارات عمليات التصنيع، ومتطلبات الكمية. بالنسبة لمهندسي المشتريات ومطوري المنتجات، فإن فهم هيكل التكلفة وراء خدمات تشغيل CNC أمرٌ أساسي لوضع استراتيجيات “التصميم وفق التكلفة” وضمان جدوى المشروع.

تستعرض هذه المقالة أهم 10 عوامل تسعير تؤثر في عروض أسعار تشغيل CNC، استنادًا إلى ممارسات صناعية قياسية وبيانات تكلفة عملية.

1. نوع المادة ودرجتها

يؤثر اختيار المادة مباشرةً على كلٍّ من تكلفة الخام وقابلية التشغيل. فالمواد القياسية مثل ألمنيوم 6061 تتميز بقابلية تشغيل ممتازة وتكلفة مناسبة، بينما السبائك المتقدمة مثل إنكونيل 718 أو تيتانيوم Ti-6Al-4V أعلى تكلفة بكثير بسبب ارتفاع سعر المادة الخام وانخفاض كفاءة التشغيل عليها.

المادة | مؤشر تكلفة التشغيل النسبي | ملاحظات |

|---|---|---|

ألمنيوم 6061 | 1.0 | قابلية تشغيل عالية |

ستانلس ستيل 304 | 1.8 | يتطلّب سرعات تغذية أبطأ |

Inconel 718 | 3.2 | يحتاج إلى عدد قطع وأدوات عالية الأداء |

تيتانيوم TC4 | 2.9 | يُسبب تآكلًا سريعًا للأداة |

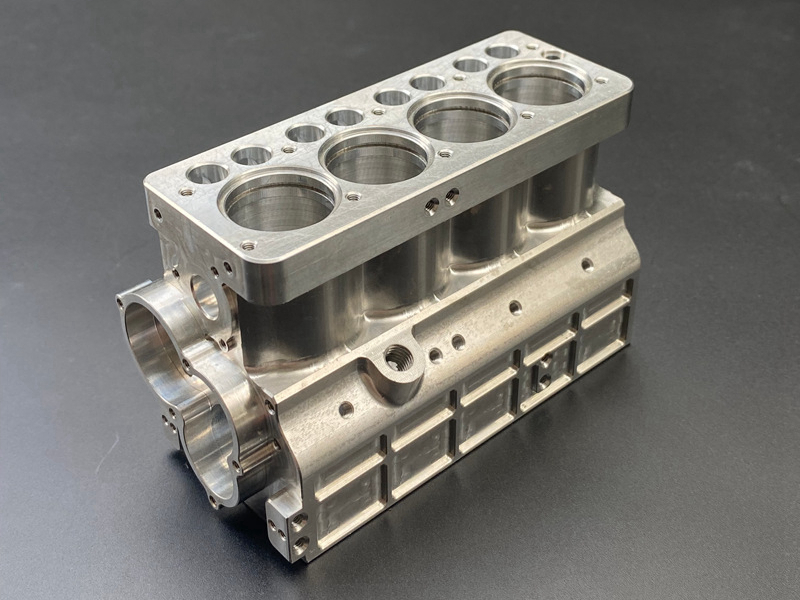

2. شكل الجزء وتعقيد الهندسة

الميزات التصميمية مثل الجيوب العميقة، والجدران الرقيقة، والمنحنيات المعقدة تزيد من تعقيد التشغيل. الأجزاء التي تتطلّب تشغيلًا متعدد المحاور تحتاج إلى وقت أطول لإعداد التثبيت وبرمجة مسارات الأدوات، ما يرفع تكلفة العمل على الماكينة والعمالة. تبسيط التصميم يمكن أن يخفض قيمة العرض بشكل مباشر.

3. السماحيات البُعدية (Dimensional Tolerance)

السماحيات الضيقة (±0.01 مم أو أقل) تتطلّب تعويضات إضافية للأداة، وسرعات قطع أبطأ، وفحصًا أكثر صرامة. الميزات عالية الدقة مثل الثقوب أو الوصلات الانضغاطية عادةً ما تحتاج إلى عمليات ثانوية مثل الملل باستخدام CNC (CNC Boring)، مما يزيد زمن الدورة وسعر القطعة.

4. متطلبات إنهاء السطح

تؤثّر التشطيبات المحددة بشكل كبير على تكلفة المعالجة اللاحقة. التشطيب القياسي “كما هو مُشغّل – As-machined” يضيف تكلفة بسيطة جدًا، بينما الأنودة، أو الطلاء، أو الطلاءات الحرارية يمكن أن ترفع تكلفة الجزء بنسبة 15–60% بحسب التطبيق وحجم الدفعة.

5. الكمية وحجم الدفعة

تنخفض تكلفة الوحدة مع زيادة الكمية نتيجة توزيع وقت الإعداد وتكلفة العَدَد على عدد أكبر من الأجزاء. في الإنتاجيات الصغيرة، التصنيع منخفض الكمية باستخدام CNC يوفّر مرونة أعلى في التصنيع، لكنه يؤدي إلى تكلفة أعلى لكل قطعة بسبب ثبات تكاليف الإعداد.

6. متطلبات زمن التسليم (Lead Time)

زمن التسليم المعجّل يمكن أن يؤثر على جدول الإنتاج وقد يستلزم عملًا إضافيًا (Overtime)، أو تسريعًا في شراء المواد، أو إعطاء أولوية لأوامر مستعجلة. العروض ذات المهل الزمنية القصيرة غالبًا ما تتضمّن زيادة سعرية بين 10% و30% تبعًا لمستوى الانشغال واستغلال القدرة الإنتاجية.

7. العَدَد (Tooling) وتجهيزات التثبيت (Fixturing)

الهياكل الخاصة للتثبيت أو الفَكّوك اللينة (Soft Jaws) تكون ضرورية للأشكال غير القياسية، ما يضيف تكاليف هندسة غير متكررة (NRE). حلول التثبيت القابلة لإعادة الاستخدام تقلل التكلفة في الطلبيات المتكررة، لكن في التشغيل لأول مرة تكون فترة إعداد العَدَد والتجهيز جزءًا مهمًا من التكلفة.

8. اختيار عملية التشغيل المناسبة

عمليات التصنيع المطلوبة – مثل التفريز باستخدام CNC، أو الخراطة، أو التفريغ الكهربائي (EDM)، أو السنفرة/الطحن الدقيق (Grinding)، هي التي تحدد إجمالي ساعات التشغيل واستهلاك العَدَد. الأجزاء التي تحتاج إلى عمليات ثانوية متعددة أو عَدَد خاصة تتحمل بطبيعتها تكلفة أعلى.

9. تعقيد نمذجة CAD وبرمجة CAM

تأخذ أنظمة التسعير في الاعتبار تعقيد برمجة CAM بناءً على هندسة النموذج ووضوح رموز GD&T. الأجزاء ثلاثية الأبعاد ذات الأسطح المتعرجة بشدة، أو الرسومات التي تحتوي على سماحيات غير واضحة، تتطلب وقتًا أطول للبرمجة، وقد تؤدي إلى زيادة سعر العرض لتعويض الجهد البرمجي الإضافي.

10. ضمان الجودة ومتطلبات التوثيق

في القطاعات مثل الطيران أو المجال الطبي، غالبًا ما تحتاج الأجزاء إلى تقارير CMM، وشهادات مواد، أو الالتزام بمعايير توثيق محددة (مثل PPAP أو ISO). هذه المتطلبات الفحصية تضيف تكلفة عمالة ملموسة وتزيد زمن إعداد العرض.

الخلاصة

عَرض سعر تشغيل القطع باستخدام CNC ليس مجرد رقم واحد، بل هو انعكاس لمجموعة قرارات استراتيجية في المادة، والتصميم، واختيار العمليات. من خلال فهم العوامل الرئيسية المؤثرة على التكلفة، يمكن للمشترين تحسين التصميم من أجل التصنيع (DFM) والتفاوض بفاعلية أكبر مع مصنّعي CNC الموثوقين. للحصول على إنتاج اقتصادي، يُعدّ التعاون المبكر مع مورّد التشغيل عاملًا حاسمًا.