CNC加工公差:精度、功能与成本的平衡之道

引言

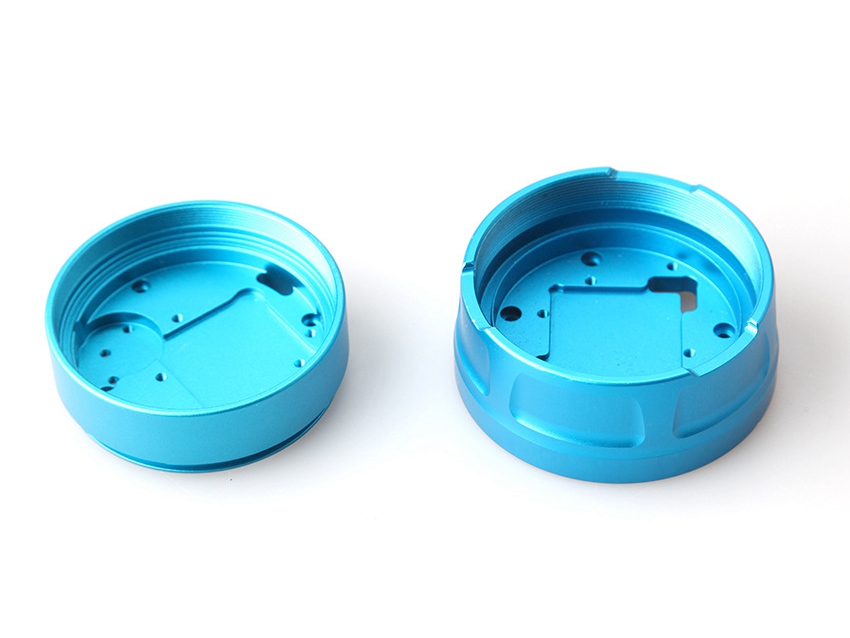

公差是CNC 加工的基石,用于定义零件尺寸和几何形状允许的偏差范围。在现代制造业中,航空航天、医疗器械和半导体等以精度为核心的行业,为满足性能与安全标准,对公差的要求正变得越来越严格。根据最新市场数据,由于材料科学与数字化制造技术的不断进步,全球高精度 CNC 加工市场预计到 2028 年将以 6.7% 的复合年增长率(CAGR)增长。在这种背景下,在精度、功能性与成本之间找到合理平衡,已成为企业保持竞争力的关键。

CNC 加工公差分类与标准

CNC 加工中的公差主要包括:尺寸公差、几何公差(GD&T 定义)以及表面粗糙度公差。每一类公差都在保证零件实现既定功能方面发挥着至关重要的作用。

尺寸公差用于控制线性尺寸(例如 ±0.01 mm),而几何公差则用于控制形状和位置特征,如平面度、平行度和同心度。表面粗糙度公差通常以表面粗糙度平均值(Ra)表示,用于规定零件表面纹理,确保其适用于密封或耐磨等特定工况。

ISO 2768 和 ASME Y14.5-2018 等全球性标准,为公差的标注和解释提供了统一框架。不同的行业会以不同方式采用这些标准:

航空航天零件(例如 Inconel 718 材料零件)通常需要优于 ±0.005 mm 的极严格公差,以保证在高温和高应力工况下的性能表现,这一点在该Inconel 718 航空航天 CNC 加工案例中得到了充分体现。

医疗器械,如外科植入物和氧化锆刀片,为确保与人体结构高度匹配,通常需达到 ±0.01 mm 甚至更严格的公差要求,这在氧化锆陶瓷外科刀片 CNC 加工案例中有所展示。

汽车零部件往往以 ±0.02 mm 为目标公差,而高精度电子连接器则通常需要控制在 ±0.005 mm 或更小,以确保可靠的电性能。

公差直接影响零件的配合、功能和耐久性。例如,齿轮组件中的过盈配合需要极其严格的公差,以保证在无打滑的前提下实现载荷传递;而轴承中的间隙配合则需要对间隙进行精确控制,以确保旋转时的平稳运行。

公差精度对成本的影响

追求更高公差精度往往会在 CNC 加工中带来非线性的成本增长。实现 ±0.02 mm 的公差,通常可以在标准 CNC 铣削设备上以较为经济的方式完成;但将公差收紧到 ±0.005 mm 时,成本可能会提升 300%–500%,原因包括必须降低加工速度、增加刀具磨损以及更频繁的质量检测。

高精度加工通常需要更先进的设备,例如五轴 CNC 机床或专业磨削服务。比如,在航空发动机叶轮等零件上实现 5 微米以内的公差,可能需要采用带热补偿功能的多轴加工及精密工艺,这在青铜材质高压蒸汽涡轮零件 CNC 铣削案例中有类似应用。

刀具也是影响成本的重要因素。像钛合金和高温合金等高性能材料,广泛应用于航空航天以及油气行业,通常需要使用高端 PCD 或 CBN 刀具。这不仅提升了刀具采购成本,也会缩短刀具寿命,从而提高单件加工成本。

随着公差收紧,检测成本也会显著增加。必须借助精密三坐标测量机(CMM)和激光扫描等设备进行高精度验证,并配合耗时的全检或严格抽检流程。在诸如不锈钢医疗外科器械精密加工等应用中,严苛的法规与认证要求会进一步提升检测复杂度和总体成本。

制定公差的实用策略

实现成本效益公差控制的关键在于协同设计。通过在早期设计阶段引入力可制造性设计(DFM)和成本导向设计(DTC)理念,确保仅对真正关键的功能特征设定超紧公差。

与其对整件零件统一指定 ±0.01 mm 的通用公差,不如采用功能性公差分区。以医疗植入物为例,关节配合表面可能需要 ±0.005 mm 的严格公差,而非接触区域则可以放宽到 ±0.05 mm。这种选择性控制方式可以在不牺牲零件性能的前提下,大幅提高加工效率。

在某项近期的航空航天项目中,一位客户与 Neway 工程师合作,对涡轮壳体零件的非关键部位公差进行了优化与放宽,从而实现了整体成本下降 28%,同时加工节拍提升约 15%,而零件功能并未受到任何影响。

智能制造在公差控制中的应用

智能制造技术正在重塑公差管理方式。实时过程监控和自适应控制系统被越来越多地用于稳定加工状态、预防公差漂移。

例如,在复杂航空零件的多轴加工中,数字孪生模型可以用于模拟加工行为,提前预测并调整加工参数,以在整批生产中保持尺寸精度。具备闭环反馈功能的 CNC 设备还能自动补偿热膨胀或刀具磨损带来的尺寸偏差。

人工智能也在进一步提升公差优化水平。通过分析历史加工数据,AI 算法可以为刀具路径与切削参数提供优化建议,从而在提升精度的同时缩短加工节拍。这在半导体工装等领域尤为关键,因为这些应用对 0.001 mm 甚至更小的公差都有需求。

自动化检测系统现已能够将 CMM 数据与 CNC 控制系统联动,形成闭环修正流程。此类方法已经应用于高端机器人零件的精密加工,例如机器人铝合金 CNC 铣削解决方案中所涉及的复杂部件。

典型行业公差案例

不同的行业对公差的应用,清晰地体现了公差水平与性能及安全要求之间的对应关系:

在医疗领域,钛合金植入物和陶瓷元件(例如氧化锆 CNC 加工外科刀片,)通常需要 ±0.005 mm 的公差,以确保与生物组织良好匹配,并避免术后并发症。

在半导体制造中,对精度的要求更为严苛。光学元件和光刻平台往往需要小于 0.001 mm 的平面度公差,以及 Ra 0.1 μm 级别的表面粗糙度,以支撑亚 10 nm 尺寸的特征加工能力。

在汽车行业,电机壳体通常依赖 ≤0.01 mm 的高同心度公差,以优化电机效率并降低噪音与振动。例如在钛合金 CNC 加工阀类零件的应用中,关键密封面往往需要超紧公差,以实现零泄漏性能。

这些案例表明,公差的选择必须由功能需求及行业标准共同驱动,而不能仅凭主观设计偏好决定。

结论与未来趋势

在 CNC 加工中,公差从根本上决定了零件的质量、功能与生产经济性。要在精度与成本之间取得最佳平衡,需要在设计阶段进行深思熟虑,并通过工程协同与智能制造技术进行综合权衡。

展望未来,依托 AI 驱动的加工优化、先进的过程监控以及高度集成的数字孪生技术,制造企业将可以在保持成本可控的前提下,进一步实现更严苛的公差控制。那些积极拥抱这些创新技术的企业,将在航空航天、医疗器械和下一代汽车系统等高附加值领域获得显著竞争优势。

对于采购和工程团队而言,深入理解公差、功能和成本之间的相互影响,不再是可有可无的知识,而是推动品质提升和利润增长的必备能力。