Контроль высоты с высокой точностью для деталей, обработанных на ЧПУ

Ключевая роль высокоточных высотомеров в системе качества CNC-обработки

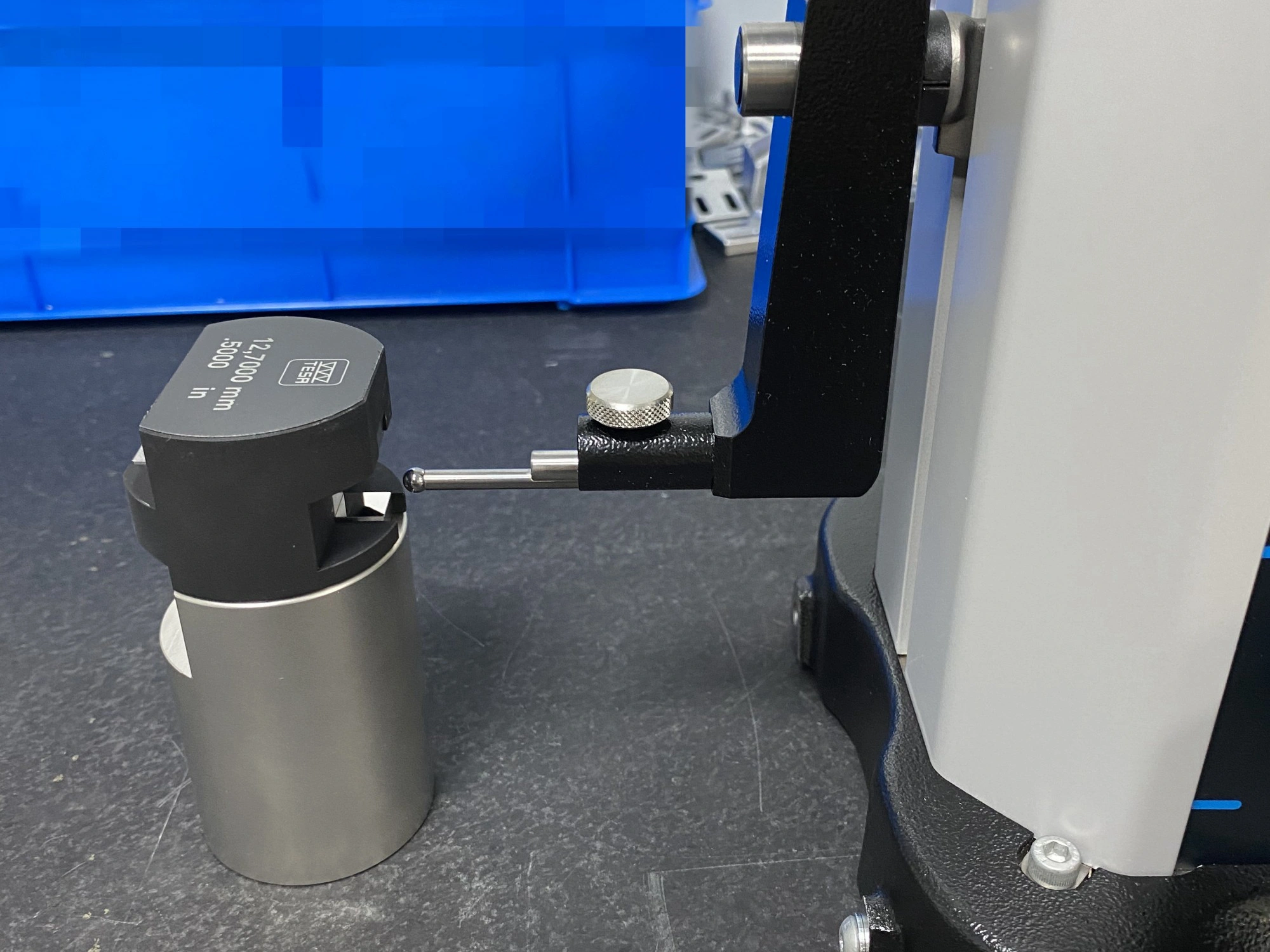

В современном производстве высокоточные высотомеры являются ключевыми средствами размерного контроля и играют незаменимую роль в обеспечении качества деталей, обработанных на станках с ЧПУ. В системе контроля качества Neway измерения высотомером — это базовый инструмент для достижения допусков на уровне ±0,005 мм. Наши инженеры по качеству ежедневно используют высокоточные высотомеры ведущих производителей, таких как Mitutoyo и TESA, в паре с прецизионной гранитной плитой для проведения входного контроля первых деталей, межоперационного контроля и окончательной приёмки.

На практике мы уделяем особое внимание стабильности работы высотомеров в условиях серийного производства. Для типичных двигательных компонентов автомобильной промышленности высотомер позволяет быстро и точно измерять плоскостность головки блока цилиндров, размеры по высоте и позиционные допуски. Для деталей из алюминия 6061-T6, используемых в аэрокосмической отрасли, контроль высотомером является ключевым этапом обеспечения взаимозаменяемости при сборке.

Принцип работы и классы точности цифровых высотомеров

Цифровые высотомеры используют высокоточные системы измерения по шкале (линейке или решётке), в которых датчики преобразуют механическое перемещение в цифровой сигнал, обеспечивая высокоточный контроль размеров. Цифровые высотомеры, установленные в нашей измерительной лаборатории Neway, обеспечивают классы точности от ±0,001 мм до ±0,005 мм, что позволяет закрывать требования по контролю деталей с разным уровнем точности. Наши инженеры по контролю проходят специальное обучение и умеют подбирать усилие измерения и стратегии, исходя из особенностей деталей из нержавеющей стали 316L и титановых сплавов.

В реальных условиях мы придаём большое значение температурной компенсации. Когда температура среды контроля отклоняется от стандартных 20 °C, высотомер автоматически выполняет температурную компенсацию, чтобы сохранить точность измерения. Эта функция особенно критична при контроле крупногабаритных аэрокосмических компонентов, где коэффициенты теплового расширения материалов заметно влияют на результат измерений.

Пятишаговый стандарт применения: от задания базы до регистрации данных

В Neway разработан строгий пятишаговый стандарт применения высотомеров, гарантирующий стандартизацию и повторяемость процесса контроля. Первый шаг — формирование базовой опорной плоскости: в качестве базы используется прецизионная гранитная плита, что обеспечивает плоскостность и параллельность установки заготовки. Второй шаг — калибровка прибора: для установки нуля и проверки точности высотомера применяются концевые меры длины (калибровочные блоки).

Третий шаг — разработка программы измерений. Для сложной геометрии, сформированной многоосевой обработкой на станках с ЧПУ, мы задаём рациональные траектории измерений и распределение точек замеров. Четвёртый шаг — выполнение фактических измерений в соответствии с частотой выборочного контроля, указанной в плане качества. Пятый шаг — регистрация и анализ данных: все результаты заносятся в систему управления качеством и на их основе формируется полный отчёт по размерному контролю.

Типовые случаи измерений (расстояние по плоскости / глубина отверстия / высота ступени)

В производстве медицинских изделий мы применяем высотомеры для контроля ряда критических размеров хирургических инструментов. Например, для ортопедических имплантов, в соответствии со стандартами изготовления медицинских устройств, мы измеряем высоты ступеней, плоскостность площадок и глубины отверстий, чтобы гарантировать высокую точность и надёжность. Эти параметры напрямую влияют на результат хирургического вмешательства и безопасность пациента.

Для корпусов, используемых в телекоммуникационном оборудовании, высотомеры применяются в основном для измерения копланарности монтажных поверхностей и согласованности высоты стоек под крепёж. Мы используем сеточную схему измерений, закладывая, например, 25 точек по всей поверхности детали, чтобы комплексно оценить качество плоскостности. Такой подход позволяет оперативно выявлять проблемные зоны и передавать обратную связь команде CNC-прецизионной обработки для корректировки процесса.

Анализ выходов за допуск и корректирующие/предупреждающие меры в процессе

При выявлении выходов за допуск по данным высотомера инженеры по качеству Neway незамедлительно запускают процедуру анализа первопричин. Сначала анализируется характер распределения результатов измерений, чтобы определить, связаны ли отклонения с систематической или случайной ошибкой. Затем проводится поиск возможных причин в процессе обработки — износ инструмента, ослабление приспособления, термическая деформация и т.д. — и разрабатываются соответствующие корректирующие меры.

Мы выстроили комплексный механизм предупредительных сигналов по качеству. Когда тренд данных высотомера демонстрирует смещение, система автоматически формирует тревожное уведомление. Такой превентивный подход к управлению качеством особенно важен при массовом производстве двигательных деталей для автомобильной промышленности, позволяя эффективно предотвращать масштабные проблемы с качеством.

Интегрированная комбинированная схема контроля с применением КИМ

Для сложных деталей Neway применяет комбинированную схему контроля, интегрируя высотомеры и координатно-измерительные машины (КИМ, CMM). Высотомер отвечает за быстрый контроль стандартных линейных размеров, тогда как сложные геометрические допуски, указанные в отчёте по размерному контролю, подтверждаются с помощью КИМ. Такое разделение ролей позволяет одновременно сохранить высокую эффективность и надёжность измерительных результатов.

На практике мы сначала выполняем 100%-й контроль ключевых размеров высотомером, а затем проводим выборочную проверку на КИМ в соответствии с планом выборочного контроля. Этот двойной контур гарантии качества особенно хорошо подходит для аэрокосмических компонентов, обеспечивая соответствие каждой детали как конструкторским требованиям, так и требованиям безопасности.

Отраслевые требования (аэрокосмическая / медицинские импланты)

Для различных отраслей к контролю высотомером предъявляются свои специфические требования. В аэрокосмической отрасли особый акцент делается на прослеживаемость процесса измерений: каждый результат должен быть связан с серийным номером детали, конкретным измерительным оборудованием и оператором. В медицинской сфере, особенно в производстве медицинских изделий, больше внимания уделяется чистоте измерительной среды и подтверждению биосовместимости.

Для имплантируемых деталей мы проводим измерения высотомерами в помещениях с контролируемыми температурой и влажностью и чистой средой, минимизируя влияние внешних факторов на результаты. Мы также уделяем повышенное внимание микрогеометрии поверхности, поскольку она напрямую влияет на остеоинтеграцию. Строгое соблюдение этих требований гарантирует, что импланты Neway из нержавеющей стали 316L соответствуют самым строгим медицинским стандартам.

Измерительное оборудование Neway и наши обязательства по качеству

Neway инвестировала в метрологическую лабораторию, построенную в соответствии с национальными стандартами, и оснастила её широким спектром высокоточных измерительных приборов. Зона контроля высотомерами расположена на независимом виброизолированном основании с жёстким контролем температуры и влажности, что обеспечивает стабильность и достоверность измерений. Всё измерительное оборудование регулярно калибруется аккредитованными организациями, что гарантирует прослеживаемость и точность результатов.

Мы стремимся предоставлять каждому заказчику точные, полные и надёжные измерительные данные. Независимо от того, идёт ли речь о мелкосерийном прототипировании или крупносерийной CNC-прецизионной обработке, мы применяем одинаково строгие стандарты контроля и требования к качеству. Благодаря жёсткому контролю высотомерами и дополнительным методам измерения мы гарантируем, что каждая поставляемая деталь соответствует нашим обязательствам по качеству.

Часто задаваемые вопросы

Какого максимального уровня точности можно добиться при контроле высотомером?

Как правильно задать частоту выборочного контроля при серийных измерениях?

На что обратить внимание при измерении глубины глубоких отверстий?

Как коэффициенты теплового расширения различных материалов влияют на результаты измерений?