Поверхностная обработка деталей после ЧПУ: от базового сглаживания до специальных покрытий

Введение

Качество поверхностной обработки деталей, изготовленных на станках с ЧПУ, играет критически важную роль в определении их эксплуатационных характеристик, внешнего вида и срока службы. От снижения трения в механических системах до повышения коррозионной стойкости в агрессивных средах — выбор правильного вида обработки напрямую влияет на функциональность и жизненный цикл вашей детали.

Понимание возможностей каждого типа обработки поверхности — от обработки в состоянии после механообработки (as-machined) до современных термостойких и износостойких покрытий — является ключом к оптимизации эксплуатационных характеристик изделия и эффективности производства.

Базовые виды поверхностной обработки деталей с ЧПУ

Эти виды обработки обычно выполняются сразу после механообработки для удаления острых кромок, улучшения внешнего вида или достижения базовых размерных требований. Несмотря на то, что они считаются «базовыми», именно они обеспечивают соответствие деталей функциональным и требованиям безопасности.

1. Поверхность после механообработки (As-Machined)

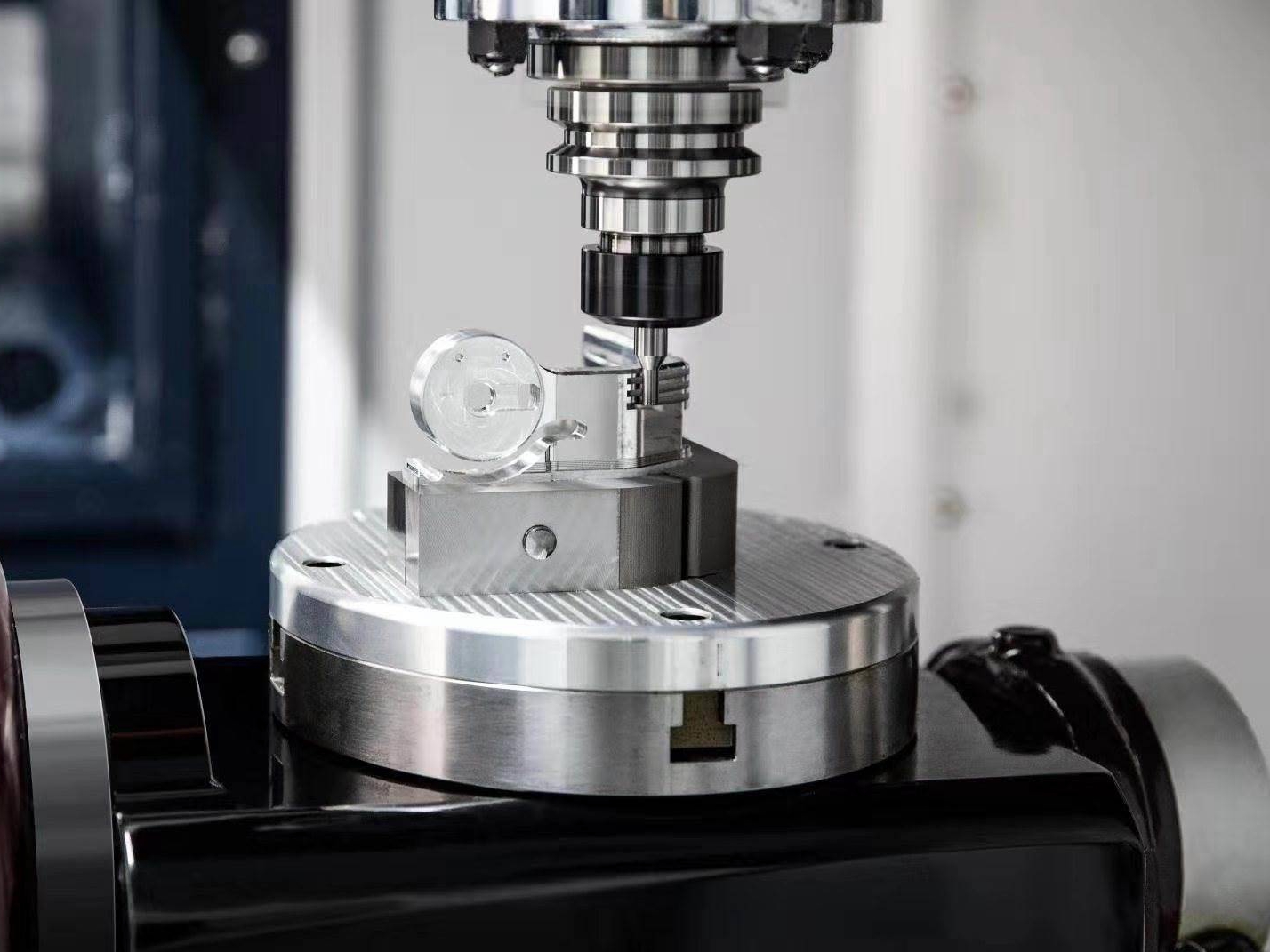

Обработка в состоянии as-machined — это стандартное состояние детали после операций резания, фрезерования или точения. На поверхности сохраняются следы инструмента, а средняя шероховатость составляет примерно Ra 3,2 мкм.

Этот тип поверхности оптимален для внутренних механических компонентов или не декоративных деталей, где важна размерная точность, а не внешний вид. Многие внутренние промышленные компоненты используют именно такую отделку, чтобы избежать лишних затрат при сохранении жестких допусков.

2. Снятие заусенцев и галтовка

Галтовка — это механический процесс, при котором детали помещаются в вибрационный барабан, заполненный абразивной средой. Это позволяет убрать заусенцы и острые кромки, повысить безопасность при обращении и точность сборки. Шероховатость поверхности обычно улучшается до Ra 1,6–3,2 мкм.

Метод особенно эффективен для мелких и средних партий металлических и пластиковых деталей со сложной геометрией или большим количеством кромок.

3. Дробеструйная и пескоструйная обработка

Пескоструйная или дробеструйная обработка использует поток сжатого воздуха и абразивных частиц для очистки и текстурирования поверхности. Она обеспечивает равномерный матовый или сатиновый вид и удаляет незначительные следы обработки и загрязнения.

Типичные области применения:

Предварительная подготовка перед нанесением покрытия или анодированием

Обеспечение визуальной однородности видимых механических деталей

Создание шероховатой поверхности для улучшения хвата у ручных изделий

Значения Ra обычно находятся в диапазоне 1,6–3,2 мкм в зависимости от типа абразива и давления.

4. Полирование

Полировка деталей, обработанных на станках с ЧПУ, — это ручной или механизированный процесс, направленный на получение гладкой, блестящей поверхности с минимальной шероховатостью. Она критична для медицинского инструмента, отражателей и деталей, обращённых к пользователю, где качество поверхности является частью пользовательского опыта.

Механическая полировка может снизить шероховатость до значений ниже Ra 0,2 мкм

Электрополировка (для нержавеющей стали) формирует сверхгладкую пассивированную поверхность

Применяется, в частности, для хирургических компонентов медицинского класса и высокоточных оптических узлов.

Функциональные покрытия и специальные виды обработки поверхности

Помимо базового сглаживания, детали, изготовленные на станках с ЧПУ, нередко требуют специальных покрытий, повышающих коррозионную стойкость, электрические характеристики, термостойкость и износостойкость. Эти методы особенно востребованы в аэрокосмической, медицинской, автомобильной и электронной промышленности.

5. Анодирование (типы I, II, III)

Анодирование — электрохимический процесс формирования контролируемого оксидного слоя на алюминиевых деталях. Он повышает твердость, износостойкость и коррозионную стойкость, а также позволяет тонировать поверхность в различные цвета для эстетики или идентификации.

Тип I (хромовая кислота): тонкий слой, минимальное влияние на размеры

Тип II (серная кислота): декоративное анодирование с возможностью тонирования, толщина примерно 10–25 мкм

Тип III (твердое анодирование): для высоконагруженных узлов, толщина до 100 мкм

Широко применяется в авиационных кронштейнах, корпусах дронов и электронных корпусах.

6. Гальваническое покрытие (никель, хром, цинк)

Гальваническое покрытие наносит металлический слой на поверхность детали, улучшая внешний вид, износостойкость и электропроводность.

Никелирование повышает коррозионную стойкость и снижает коэффициент трения

Хромирование придаёт зеркальный блеск и повышенную твердость поверхности

Цинкование защищает сталь от коррозии в деталях общего назначения

Гальванически покрытые детали широко используются в потребительских устройствах, автомобильном декоре и гидравлических фитингах.

7. PVD-покрытие (физическое осаждение из паровой фазы)

PVD-покрытие наносит тонкие металлические или керамические слои, увеличивая твердость, снижая трение и дополняя деталь цветом или отражающей способностью. Типичные примеры — нитрид титана (TiN), нитрид циркония (ZrN) и DLC (углеродоподобное алмазное покрытие).

Толщина покрытия: 1–5 мкм

Твердость: до 2500 HV

Цвет: золотой, серебристый, черный, бронзовый и др.

Применяется для режущего инструмента, сильно нагруженных потребительских компонентов и хирургического инструмента, где важны гигиена и точный внешний вид.

8. Термическое напыление и покрытие Cerakote

Термические напыляемые покрытия, такие как плазменное, дуговое или газопламенное напыление, наносят на поверхность расплавленные частицы, образуя связанный слой, который защищает от высоких температур, износа и химической агрессии. Cerakote — это керамико-полимерное покрытие, широко применяемое в вооружении, аэрокосмической и морской отраслях.

Выдерживают температуры до 1000 °C

Идеально подходят для деталей, работающих в условиях интенсивного истирания или химического воздействия

Выбор подходящей поверхностной обработки: технические и экономические аспекты

Выбор метода отделки поверхности зависит от множества факторов, выходящих за рамки визуальной привлекательности. Инженерам необходимо учитывать ожидаемые эксплуатационные характеристики, допуски, геометрию детали и влияние обработки на себестоимость.

Ключевые критерии выбора:

Совместимость с материалом: не все виды обработки подходят для всех материалов. Например, анодирование применимо только к алюминию, тогда как PVD-покрытия оптимальны для стали, титана и быстрорежущих сплавов.

Влияние на размеры: твердое анодирование может добавлять до 100 мкм с каждой стороны, что способно нарушить критические допуски. Полировка или электрополировка, напротив, снимают материал, что необходимо учитывать при проектировании размерной точности.

Функциональные требования

Снижение трения → полировка или PVD-покрытие

Защита от коррозии → анодирование, гальваника или покрытие PTFE

Декоративная отделка → дробеструйная обработка, хромирование или лакокрасочное покрытие

Термостойкость → термическое напыление или керамические покрытия

Соотношение «стоимость/эффективность»: поверхностная обработка может увеличить стоимость детали на 10–50% в зависимости от сложности и последовательности постобработки. Однако зачастую она многократно продлевает срок службы изделия, снижая долгосрочные затраты на обслуживание и риск отказов.

Применение по отраслям в зависимости от вида отделки

Отрасль | Используемый тип отделки | Назначение |

|---|---|---|

Медицина | Электрополировка, PVD | Совместимость со стерилизацией, биосовместимость |

Аэрокосмическая отрасль | Твердое анодирование, термическое напыление | Снижение массы, защита от коррозии и высоких температур |

Потребительская электроника | Дробеструйная обработка, анодирование | Однородная поверхность, привлекательный внешний вид |

Автомобильная промышленность | Хромирование, покрытие PTFE | Эстетика, защита от износа |

Оборона | Cerakote, PVD | Низкий коэффициент трения, устойчивость к истиранию и высоким температурам |

Сравнительная таблица характеристик поверхностной отделки

Тип отделки | Шероховатость поверхности (Ra, мкм) | Коррозионная стойкость | Износостойкость | Качество внешнего вида | Влияние на стоимость |

|---|---|---|---|---|---|

As-Machined | ~3,2 | Низкая | Низкая | Низкое | Минимальное |

Галтовка | 1,6–3,2 | Низкая | Низкая | Среднее | Низкое |

Дробеструйная обработка | 1,6–3,2 | Средняя | Средняя | Хорошее | Среднее |

Полировка | ≤0,2 | Низкая | Низкая | Отличное | Высокое |

Анодирование | 0,5–1,5 | Высокая | Средняя | Хорошее | Среднее |

Гальваническое покрытие | 0,2–1,0 | Высокая | Высокая | Отличное | Среднее–высокое |

PVD | ≤0,5 | Высокая | Очень высокая | Хорошее | Высокое |

Термическое напыление | Переменная | Очень высокая | Очень высокая | Среднее | Высокое |

Заключение

Детали, изготовленные на станках с ЧПУ, могут быть кардинально преобразованы с помощью правильно подобранной поверхностной обработки — от базового сглаживания для обеспечения функциональных допусков до высокотехнологичных покрытий, которые защищают, изолируют и придают эстетический вид. Выбор подходящей отделки влияет не только на рабочие характеристики детали, но и на суммарную стоимость владения, удовлетворенность пользователя и соответствие отраслевым стандартам.

Для отраслей, ориентированных на высокую точность, таких как аэрокосмическая, оборонная, медицинская и электронная, обработка поверхности — это не просто эстетическая опция, а критически важное инженерное решение. Независимо от того, применяется ли твердое анодирование к алюминиевым компонентам для авиации или хромирование к высокоглянцевым элементам автомобильного декора, правильно выбранный процесс обеспечивает долгосрочную механическую и экономическую выгоду.

В компании Neway мы поддерживаем клиентов от консультирования по выбору вида поверхностной обработки до серийного производства, предлагая услуги по механообработке на станках с ЧПУ в сочетании с покрытиями и видами обработки, соответствующими строгим требованиям к материалам и рынкам.

FAQ

В чем разница между дробеструйной и пескоструйной обработкой при отделке деталей с ЧПУ?

Влияет ли анодирование на размеры высокоточных деталей, обработанных на станках с ЧПУ?

Можно ли комбинировать несколько видов отделки на одной детали, изготовленной на станке с ЧПУ?

Какой вид отделки лучше всего подходит для деталей, работающих при высоких температурах?