Usinage CNC métal vs plastique : le guide ultime de sélection des matériaux

Introduction

En usinage CNC, le choix du matériau est un facteur décisif qui influence la résistance du produit, sa durabilité, sa précision et son coût. Qu’il s’agisse d’aéronautique, de médical ou d’électronique grand public, savoir quand choisir le métal ou le plastique permet d’assurer à la fois des performances optimales et le contrôle du budget. Ce guide analyse les principaux critères de décision pour aider ingénieurs et acheteurs à faire les bons choix pour des pièces CNC sur mesure.

Découvrez les atouts spécifiques des services d’usinage CNC de pièces métalliques ainsi que la polyvalence des composants CNC en plastique pour des besoins de fabrication variés.

Matériaux métalliques pour l’usinage CNC : résistance mécanique, tenue en température et charge

L’usinage CNC des métaux convient parfaitement aux applications nécessitant une forte intégrité structurelle, une bonne performance thermique et une excellente résistance à la fatigue. Les métaux typiques incluent l’aluminium, les aciers inoxydables, le titane, les alliages de cuivre et les superalliages comme l’Inconel et l’Hastelloy.

Métaux couramment utilisés en usinage CNC

Matériau | Limite d’élasticité (MPa) | Conductivité thermique (W/m·K) | Densité (g/cm³) | Applications typiques |

|---|---|---|---|---|

Aluminium 6061-T6 | 276 | 167 | 2,7 | Châssis de robotique, boîtiers électroniques |

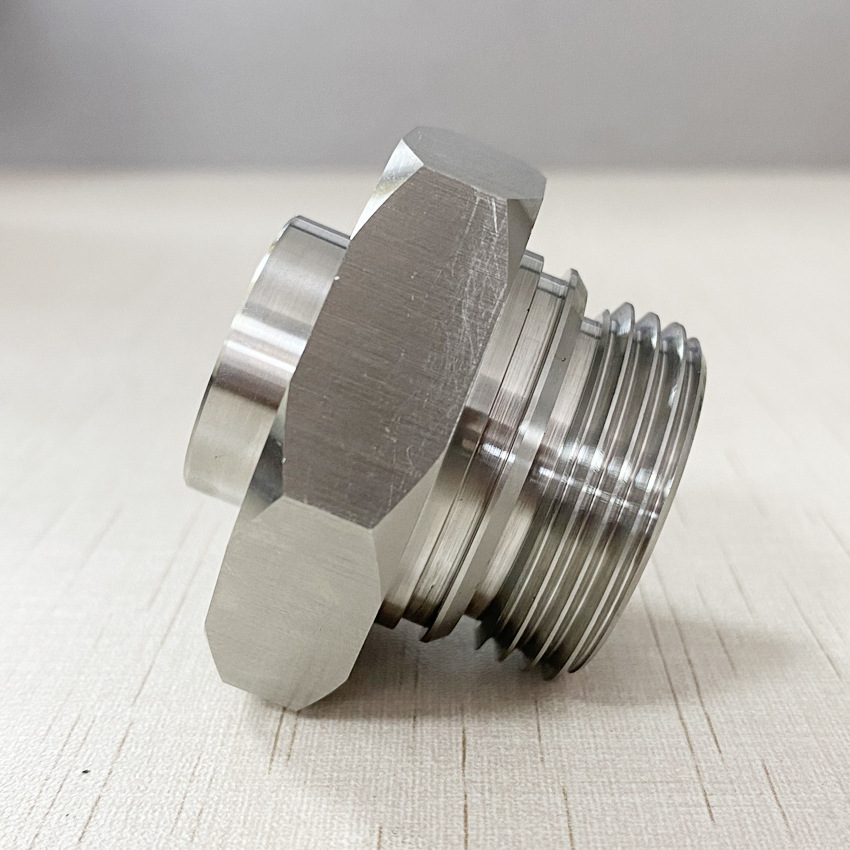

Acier inoxydable SUS304 | 215 | 16,2 | 7,93 | Pièces médicales, pièces de qualité alimentaire |

Titane Ti-6Al-4V | 880 | 6,7 | 4,43 | Structures aéronautiques, implants |

Inconel 718 | 1030 | 11,4 | 8,19 | Turbines haute température |

Cuivre C110 (TU0) | 69 | 385 | 8,96 | Connecteurs électriques |

Chaque nuance métallique présente des avantages mécaniques adaptés aux exigences de son secteur. Par exemple, l’usinage CNC de l’Inconel 718 est largement utilisé pour les aubes de turbines aéronautiques grâce à une limite d’élasticité de 1030 MPa et une excellente résistance à l’oxydation au-delà de 700 °C.

Des traitements de surface pour prolonger la durée de vie des pièces métalliques

Le traitement de surface améliore la résistance à la corrosion, à l’usure et l’apparence des pièces métalliques usinées CNC. L’anodisation est couramment appliquée à l’aluminium pour former une couche d’oxyde plus dure et plus résistante à la corrosion. Pour les aciers inoxydables et superalliages, l’électropolissage permet d’obtenir des surfaces lisses et passivées, idéales pour les applications médicales et en salle blanche.

Parmi les autres revêtements de protection, on trouve :

Les revêtements PVD pour la décoration et la résistance à l’usure.

Le traitement au noir d’oxyde pour les aciers, réduisant les reflets et améliorant la résistance à la corrosion.

Le chromage pour augmenter la dureté de surface et l’aspect visuel.

Ces traitements prolongent considérablement la durée de vie des pièces, notamment dans la production d’énergie et les environnements marins.

Considérations de coût et d’usinabilité

Si les métaux offrent des performances élevées, ils impliquent aussi des coûts de matière et une complexité d’usinage plus importants :

Le titane et les superalliages présentent une mauvaise usinabilité et une usure rapide des outils, ce qui allonge les temps de cycle.

L’aluminium et le laiton offrent une excellente usinabilité et sont économiques pour les applications nécessitant une résistance moyenne.

Le choix de l’alliage approprié consiste à trouver le bon équilibre entre performance et efficacité de production. Par exemple, l’usinage CNC de l’aluminium 7075 permet d’obtenir une résistance élevée pour un poids réduit, ce qui en fait un matériau idéal pour l’aéronautique et la robotique.

Matériaux plastiques pour l’usinage CNC : légèreté, économies et résistance chimique

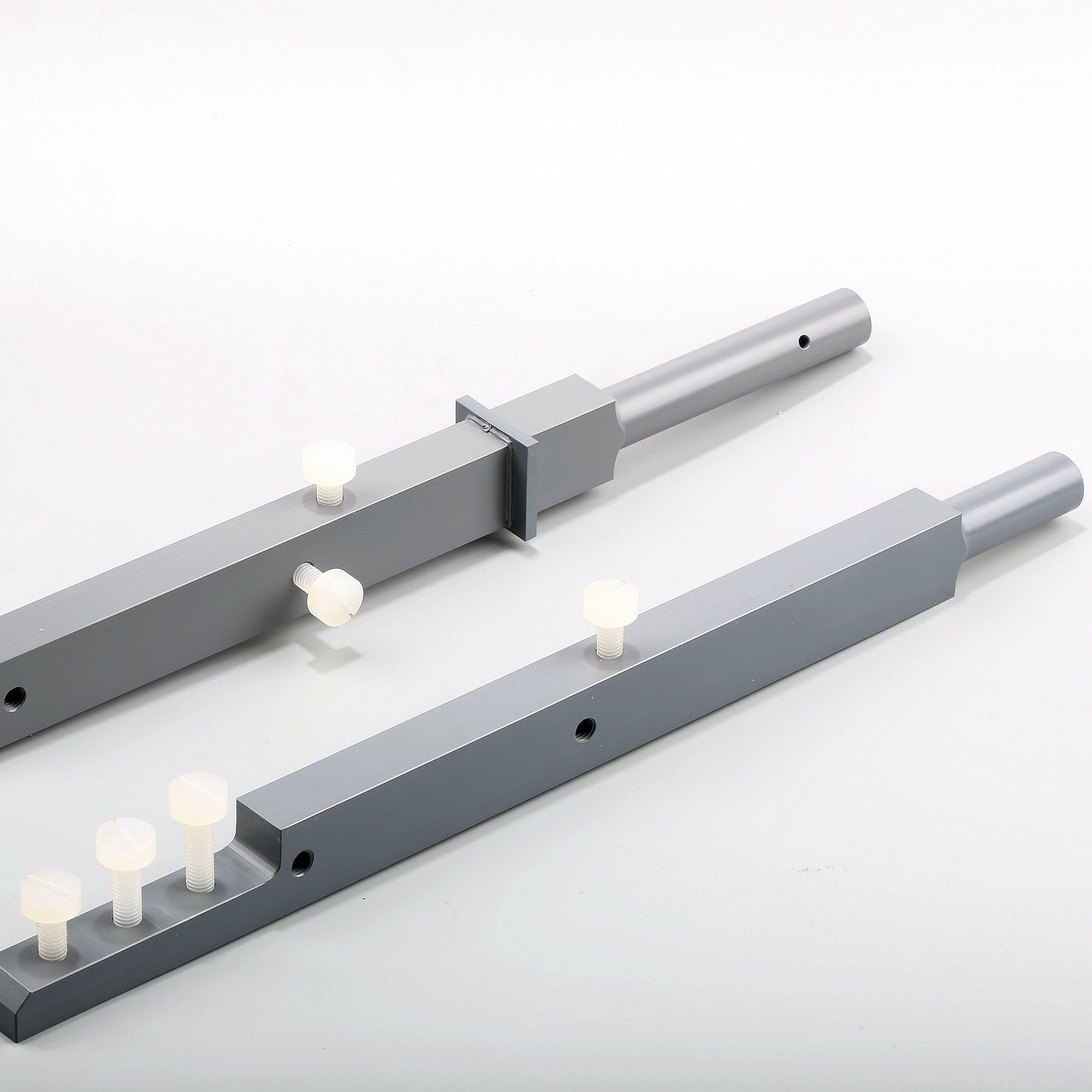

Les plastiques constituent une alternative pertinente aux métaux lorsque la réduction de poids, la résistance à la corrosion et la complexité des pièces sont prioritaires. L’usinage CNC des plastiques permet d’atteindre des tolérances serrées sans les coûts ni les délais liés à la fabrication de moules d’injection, ce qui en fait une solution idéale pour le prototypage et les séries de faible à moyenne quantité.

Plastiques couramment utilisés en usinage CNC

Matériau | Résistance à la traction (MPa) | Température d’utilisation (°C) | Caractéristiques clés | Applications |

|---|---|---|---|---|

ABS | 43 | 80 | Résistance aux chocs, faible coût | Boîtiers grand public |

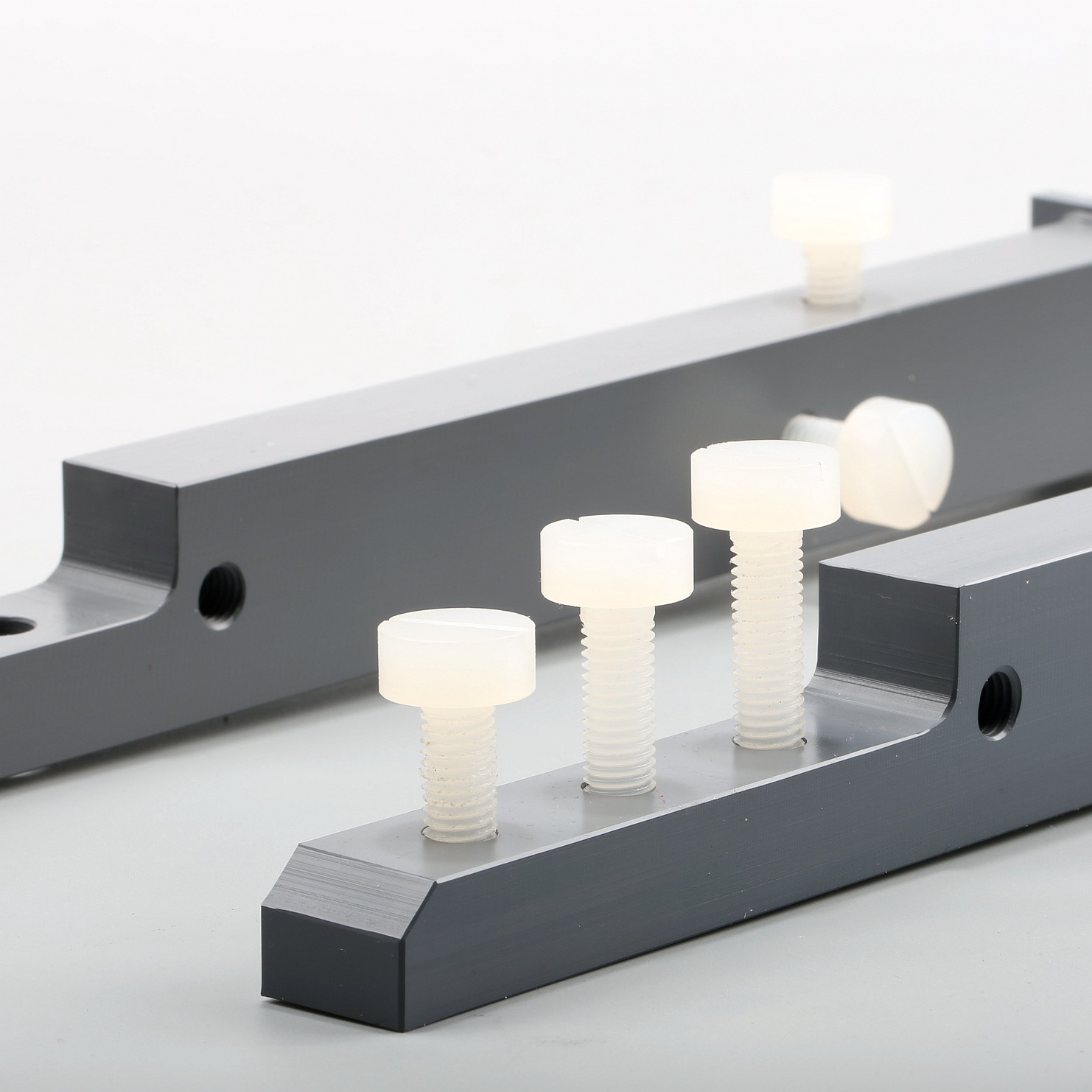

Nylon (PA6) | 75 | 120 | Résistant à l’usure, bien usinable | Engrenages, bagues |

POM (Delrin) | 70 | 100 | Faible frottement, grande rigidité | Cames mécaniques, paliers |

PTFE (Teflon) | 21 | 260 | Inertie chimique | Joints, isolateurs |

PEEK | 95 | 250 | Haute résistance, retardateur de flamme | Aéronautique, médical |

Les plastiques techniques comme les pièces usinées CNC en PEEK peuvent supporter des températures prolongées supérieures à 200 °C et présentent une excellente stabilité dimensionnelle, ce qui en fait des candidats de choix pour les applications exigeantes en aéronautique et en santé.

Traitements de surface pour composants plastiques usinés CNC

Bien que de nombreux plastiques ne nécessitent pas de traitement de surface, des améliorations comme le revêtement UV, le laquage et le revêtement Téflon peuvent améliorer la résistance à l’usure, la tenue de la couleur et la durabilité chimique. Par exemple, le laquage est souvent appliqué aux mélanges PC-ABS pour offrir une finition brillante et une protection supplémentaire dans les produits grand public.

Les pièces plastiques peuvent également être ébavurées et polies par tribofinition afin d’éliminer les marques d’usinage, ce qui est essentiel pour l’esthétique fonctionnelle des boîtiers visibles.

Avantages en coûts et en délais

Comparés aux métaux, les plastiques offrent :

Un coût matière plus faible (souvent < 50 % de l’équivalent métallique)

Des temps de cycle d’usinage réduits grâce à une résistance à la coupe plus faible

Pas de besoin de trajectoires d’outils complexes ni d’outillage haut de gamme

Ces avantages rendent l’usinage CNC des plastiques particulièrement attractif pour les services de prototypage rapide ou pour des pièces très complexes ne nécessitant pas de résistance mécanique élevée.

Par exemple, le processus d’usinage CNC de l’ABS est largement adopté en électronique grand public en raison de la robustesse et du faible coût de ce matériau. Combiné à des revêtements UV, il offre des performances à la fois fonctionnelles et esthétiques.

Considérations environnementales et réglementaires

Dans les secteurs médical et agroalimentaire, les matériaux plastiques doivent répondre à des normes de biocompatibilité ou aux exigences de la FDA. Le PEEK de qualité médicale et le PTFE sont fréquemment choisis pour leur capacité à supporter les cycles de stérilisation, le contact avec les fluides corporels et des nettoyages agressifs.

Dans les applications électroniques, les plastiques doivent souvent respecter un classement d’inflammabilité UL 94 V-0, atteignable par des matériaux comme le polycarbonate ou le PEEK.

Analyse comparative des performances : composants CNC métalliques vs plastiques

Comprendre les compromis entre métal et plastique en usinage CNC est essentiel pour prendre des décisions de conception éclairées. La comparaison ci-dessous présente les principaux indicateurs de performance pertinents pour les équipes d’ingénierie et d’achats :

Propriété | Pièces CNC métalliques | Pièces CNC plastiques |

|---|---|---|

Résistance mécanique | Élevée (jusqu’à 1500 MPa) | Moyenne (généralement < 150 MPa) |

Résistance thermique | Excellente (jusqu’à 1000 °C avec les superalliages) | Limitée (max ~250 °C avec le PEEK) |

Résistance chimique | De moyenne à élevée selon l’alliage | Très élevée avec le PTFE, le PEEK, le PVDF |

Isolation électrique | Conducteur (sauf alliages spéciaux) | Excellente isolation (ex. : PTFE) |

Usinabilité | Variable : excellente pour l’aluminium, difficile pour l’Inconel | Globalement bonne, faible usure des outils |

Poids | Lourd (ex. : acier ~7,8 g/cm³) | Léger (ex. : POM ~1,4 g/cm³) |

Résistance à la corrosion | Élevée avec les inox, Inconel, etc. | Inhérente à de nombreux plastiques |

Options de finition de surface | Étendues : anodisation, placage, polissage | Plus limitées mais efficaces : revêtement UV, laque |

Coût (matière + usinage) | Moyen à élevé | Faible à moyen |

Durabilité environnementale | Adapté aux charges mécaniques et aux cycles thermiques | Idéal en présence de produits chimiques, d’humidité et en absence de fortes charges |

Pour les pièces soumises à des charges extrêmes ou à des conditions thermiques sévères, comme les carters de turbine ou les supports de moteur, des métaux tels que l’Inconel 625 sont incontournables. En revanche, pour des boîtiers électriques légers ou des dispositifs médicaux, le PTFE ou le Delrin (POM) constitue une solution économique et totalement insensible à la corrosion.

Quand choisir le métal pour l’usinage CNC ?

Les métaux sont à privilégier lorsque :

Une résistance structurelle élevée est requise (ex. : aéronautique, châssis automobile).

Les pièces sont exposées à de fortes températures, comme dans les turbines ou les collecteurs d’échappement.

La résistance à la fatigue sous contraintes cycliques est critique.

Des traitements de surface comme les revêtements thermiques peuvent améliorer la résistance à l’usure ou à l’oxydation.

Étude de cas : L’usinage CNC du titane pour des pièces structurelles aéronautiques montre comment le Ti-6Al-4V offre une capacité de charge élevée avec une réduction significative de poids dans le domaine de l’aviation.

Quand choisir le plastique pour l’usinage CNC ?

L’usinage CNC des plastiques est optimal lorsque :

Une isolation électrique est indispensable (ex. : boîtiers électroniques).

Les pièces sont exposées à une forte corrosion ou à des produits chimiques, notamment dans les équipements de laboratoire.

Les projets nécessitent des pièces légères et des modifications de conception rapides.

Le budget est limité et la production reste en petite série ou au stade prototype.

Étude de cas : L’usinage CNC du nylon est couramment utilisé pour les pièces d’usure comme les bagues ou coussinets : il offre une forte lubrification naturelle et une bonne résilience avec un coût d’outillage minimal.

Recommandations par secteur industriel

Le choix entre métal et plastique pour l’usinage CNC doit être étroitement aligné sur les exigences propres à chaque secteur. Voici un aperçu de l’adéquation des matériaux selon l’industrie :

Secteur | Matériau recommandé | Justification |

|---|---|---|

Aéronautique | Rapport résistance/poids élevé, stabilité thermique | |

Dispositifs médicaux | Biocompatibilité, résistance à la corrosion | |

Pétrole & gaz | Résistance chimique, tenue en pression élevée | |

Produits grand public | Bon état de surface, facilité de prototypage | |

Automatisation & robotique | Résistance légère, faible friction |

Arbre de décision pour le choix du matériau en usinage CNC

Pour faciliter un premier choix, utilisez le cheminement logique suivant :

La pièce devra-t-elle supporter une charge mécanique ?

Oui → Envisager un métal

Non → Passer à l’étape 2

Une isolation électrique est-elle nécessaire ?

Oui → Choisir un plastique (ex. : PTFE, PC)

Non → Passer à l’étape 3

La réduction de poids est-elle prioritaire ?

Oui → Utiliser un plastique ou un métal léger (ex. : aluminium 6061)

Non → Envisager un acier inoxydable ou un superalliage

La pièce sera-t-elle exposée à des produits chimiques ou à une forte humidité ?

Oui → Plastique ou métaux résistants à la corrosion (ex. : Hastelloy)

Non → Choisir en fonction du meilleur compromis coût / performance

Ce modèle d’aide à la décision donne les meilleurs résultats lorsqu’il est utilisé conjointement avec des plans mécaniques et des tolérances fonctionnelles, afin d’obtenir des devis précis.

Conclusion

Il n’existe pas de réponse universelle pour savoir si le métal ou le plastique est « meilleur » en usinage CNC : chaque matériau répond à un besoin spécifique, défini par la fonction, l’environnement et les exigences de production de la pièce. L’usinage CNC du métal offre une résistance mécanique, une tenue à la fatigue et une résistance thermique incomparables. À l’inverse, l’usinage CNC du plastique excelle en gains de poids, en résistance à la corrosion et en agilité de prototypage.

En comprenant les propriétés de chaque matériau et en les alignant sur les besoins de chaque secteur, acheteurs et ingénieurs peuvent optimiser le coût, les performances et les délais. Pour les composants critiques, des traitements de surface et des ajustements de conception permettent de réduire encore l’écart entre les capacités des différents matériaux.

Que vous ayez besoin de pièces métalliques CNC sur mesure à haute résistance ou de prototypes plastiques CNC livrés rapidement, Neway Machining propose des solutions complètes, adaptées à votre conception, à vos délais et à votre budget.

FAQs

Quelle est la tolérance typique atteignable pour les pièces CNC métalliques et plastiques ?

Puis-je passer d’un design métallique à un design plastique sans modifier l’outillage ?

En quoi la dilatation thermique diffère-t-elle entre pièces CNC métalliques et plastiques ?

Qu’est-ce qui est le plus économique pour le prototypage : l’usinage CNC plastique ou métallique ?