Finitions de surface des pièces usinées CNC : du polissage de base aux revêtements spécialisés

Introduction

La finition de surface d’une pièce usinée par CNC joue un rôle essentiel dans ses performances, son apparence et sa durabilité. Qu’il s’agisse de réduire les frottements dans les systèmes mécaniques ou d’améliorer la résistance à la corrosion dans des environnements sévères, le choix de la bonne finition peut influencer directement la fonction et le cycle de vie de votre composant.

Comprendre les capacités de chaque traitement de surface — depuis les finitions brutes d’usinage jusqu’aux revêtements thermiques avancés — est essentiel pour optimiser les performances des produits et la valeur de fabrication.

Basic Surface Finishes for CNC Machined Parts

Ces procédés de finition sont généralement appliqués immédiatement après l’usinage pour supprimer les arêtes vives, améliorer l’esthétique ou répondre aux spécifications dimensionnelles de base. Bien que « basiques », ils sont essentiels pour garantir que les pièces respectent les normes fonctionnelles et de sécurité.

1. As-Machined Finish

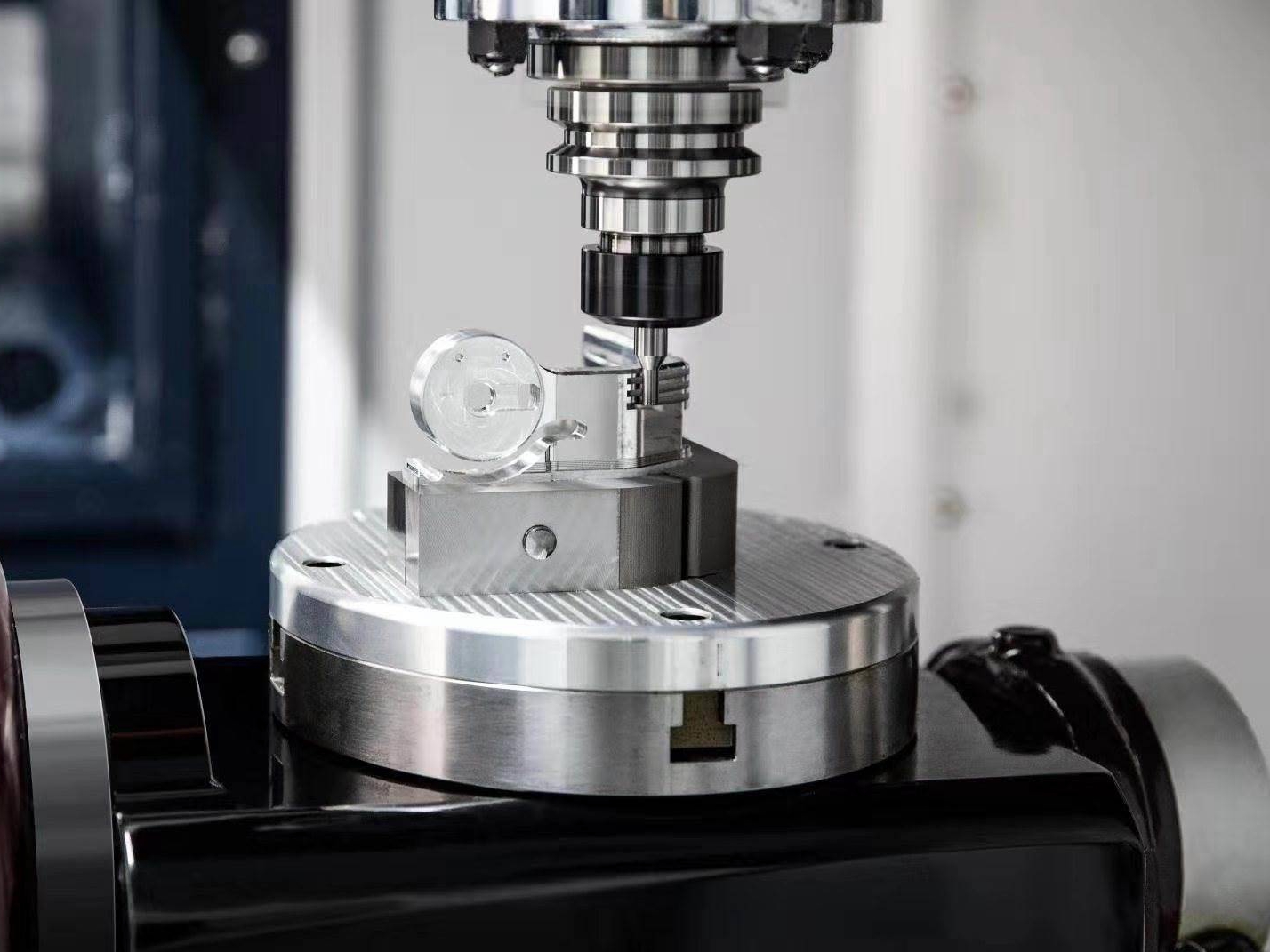

La finition brute d’usinage est l’état par défaut d’une pièce CNC après les opérations d’usinage telles que la découpe, le fraisage ou le tournage. Elle conserve des traces d’outils visibles et présente une rugosité de surface d’environ Ra 3,2 µm.

Cette finition est idéale pour les composants mécaniques internes ou les pièces non cosmétiques où la précision de surface est plus importante que l’aspect visuel. De nombreux composants industriels internes s’appuient sur cette finition pour éviter des coûts inutiles tout en maintenant des tolérances serrées.

2. Deburring and Tumbling

Le tribofinition (tumbling) est un procédé mécanique dans lequel les pièces usinées sont placées dans une cuve vibrante remplie de médias abrasifs. Cela permet d’éliminer les bavures et les arêtes vives, améliorant ainsi la sécurité de manipulation et la précision d’assemblage. La rugosité de surface s’améliore généralement pour atteindre Ra 1,6–3,2 µm.

Ce procédé est particulièrement utile pour les lots de petite à moyenne taille de pièces métalliques et plastiques présentant des géométries complexes ou de nombreuses arêtes.

3. Bead Blasting and Sandblasting

Le sablage ou le grenaillage utilise de l’air à haute pression et des particules abrasives pour nettoyer et texturer la surface. Il offre un aspect mat ou satiné uniforme et élimine les légères marques d’usinage ou contaminants de surface.

Les applications typiques incluent :

Pré-traitement avant revêtement ou anodisation

Uniformité visuelle pour les pièces mécaniques apparentes

Texture améliorant la prise en main pour les composants manipulés à la main

Les valeurs de Ra se situent généralement entre 1,6 et 3,2 µm, selon le média et la pression utilisés.

4. Polishing

Le polissage CNC est un procédé manuel ou mécanique utilisé pour obtenir des surfaces lisses et brillantes avec une rugosité minimale. Il est indispensable pour les instruments médicaux, les réflecteurs ou les composants visibles où la finition fait partie intégrante de l’expérience produit.

Le polissage mécanique peut réduire la rugosité en dessous de Ra 0,2 µm

L’électropolissage (pour l’acier inoxydable) crée des surfaces ultra lisses et passivées

Les applications incluent les composants chirurgicaux de qualité médicale et les dispositifs optiques de haute précision.

Functional Surface Coatings and Treatments

Au-delà du simple lissage, les composants usinés par CNC nécessitent souvent des traitements de surface spécialisés pour améliorer la résistance à la corrosion, les performances électriques, la tenue thermique et la protection contre l’usure. Ces traitements sont particulièrement pertinents dans les secteurs de l’aéronautique, du médical, de l’automobile et de l’électronique.

5. Anodizing (Type I, II, III)

L’anodisation est un procédé électrochimique qui forme une couche d’oxyde contrôlée sur les pièces en aluminium. Elle améliore la dureté, la résistance à l’usure et la résistance à la corrosion tout en permettant une coloration pour des besoins esthétiques ou d’identification.

Type I (acide chromique) : couche mince, changement dimensionnel minimal

Type II (acide sulfurique) : décorative, colorable, épaisseur d’environ 10–25 µm

Type III (anodisation dure) : applications à forte usure, épaisseur pouvant atteindre 100 µm

Utilisée dans les supports aéronautiques, les boîtiers de drones et les boîtiers électroniques.

6. Electroplating (Nickel, Chrome, Zinc)

Le placage électrolytique ajoute une couche métallique à la surface des pièces CNC, offrant une esthétique améliorée, une meilleure résistance à l’usure et une bonne conductivité électrique.

Le nickelage améliore la résistance à la corrosion et la lubrification

Le chromage donne un aspect miroir et une grande dureté de surface

Le zingage protège l’acier de la corrosion pour les pièces d’usage général

Les pièces électroplaquées sont largement utilisées dans les appareils grand public, les garnitures automobiles et les raccords hydrauliques.

7. PVD Coating (Physical Vapor Deposition)

Le revêtement PVD applique des couches minces métalliques ou céramiques pour augmenter la dureté, réduire le frottement et ajouter de la couleur ou de la réflectivité. Le nitrure de titane (TiN), le nitrure de zirconium (ZrN) et le DLC (carbone amorphe de type diamant) en sont des exemples courants.

Épaisseur du revêtement : 1–5 µm

Dureté : jusqu’à 2500 HV

Couleurs : or, argent, noir, bronze, etc.

Ce type de revêtement est utilisé pour les outils de coupe, les composants grand public soumis à une forte usure et les instruments chirurgicaux qui exigent à la fois une hygiène élevée et une finition visuelle précise.

8. Thermal Spraying and Cerakote

Les revêtements par projection thermique, tels que la projection plasma, à arc ou à flamme, projettent des particules fondues sur la surface pour créer une couche liée qui protège contre la chaleur, l’usure et les attaques chimiques. Cerakote est un composite céramique-polymère particulièrement utilisé pour les armes, les composants aéronautiques et marins.

Résistance à des températures pouvant atteindre 1000 °C

Idéal pour les pièces soumises à une forte abrasion ou à des environnements chimiques agressifs

Selecting the Right Surface Finish: Technical and Economic Considerations

Le choix de la finition de surface appropriée dépend de nombreux facteurs au-delà de l’apparence visuelle. Les ingénieurs doivent prendre en compte les performances attendues, les tolérances dimensionnelles, la géométrie de la pièce et les implications en termes de coûts.

Key Selection Criteria:

Compatibilité des matériaux : Tous les traitements ne conviennent pas à tous les matériaux. Par exemple, l’anodisation est adaptée uniquement à l’aluminium, tandis que le PVD est idéal pour l’acier, le titane et les alliages d’outils à grande vitesse.

Impact dimensionnel : L’anodisation dure peut ajouter jusqu’à 100 µm par face, ce qui peut dépasser des seuils de tolérance critiques. Le polissage ou l’électropolissage, au contraire, enlèvent de la matière et doivent être pris en compte lors de la conception pour la précision dimensionnelle.

Exigence fonctionnelle

Réduction du frottement → polissage ou PVD

Protection contre la corrosion → anodisation, placage ou revêtement PTFE

Finition cosmétique → grenaillage, chromage ou laquage

Résistance à la chaleur → projection thermique ou revêtements céramiques

Compromis coût/performance : Les traitements de surface peuvent augmenter le coût des pièces de 10 à 50 % selon la complexité et la séquence de post-traitement. Toutefois, ils prolongent souvent la durée de vie du produit de façon significative, réduisant les coûts de maintenance et les taux de défaillance à long terme.

Industry Applications by Finish Type

Secteur | Finition utilisée | Objectif |

|---|---|---|

Médical | Électropolissage, PVD | Compatibilité avec la stérilisation, biocompatibilité |

Aéronautique | Anodisation dure, projection thermique | Réduction de poids, résistance à la corrosion et à la chaleur |

Électronique grand public | Grenaillage, anodisation | Finition uniforme, attrait visuel |

Automobile | Chromage, revêtement PTFE | Apparence, protection contre l’usure |

Défense | Cerakote, PVD | Faible frottement, résistance à l’abrasion et à la chaleur |

Surface Finish Performance Comparison Table

Type de finition | Rugosité de surface (Ra, µm) | Résistance à la corrosion | Résistance à l’usure | Qualité d’apparence | Impact sur le coût |

|---|---|---|---|---|---|

As-Machined | ~3,2 | Faible | Faible | Médiocre | Minime |

Tumbling | 1,6–3,2 | Faible | Faible | Modérée | Faible |

Bead Blasting | 1,6–3,2 | Modérée | Modérée | Bonne | Moyenne |

Polishing | ≤0,2 | Faible | Faible | Excellente | Élevé |

Anodizing | 0,5–1,5 | Élevée | Modérée | Bonne | Moyen |

Electroplating | 0,2–1,0 | Élevée | Élevée | Excellente | Moyen–Élevé |

PVD | ≤0,5 | Élevée | Très élevée | Bonne | Élevé |

Thermal Spray | Variable | Très élevée | Très élevée | Modérée | Élevé |

Conclusion

Les pièces usinées par CNC peuvent être profondément transformées grâce à une finition de surface appropriée — qu’il s’agisse d’un simple lissage pour respecter les tolérances fonctionnelles ou de revêtements avancés qui protègent, isolent et valorisent la pièce. Le choix de la bonne finition influe non seulement sur les performances de la pièce, mais aussi sur le coût total de possession, la satisfaction des utilisateurs et la conformité aux normes sectorielles.

Pour les secteurs exigeants tels que l’aéronautique, la défense, le médical et l’électronique, le traitement de surface n’est pas une simple option esthétique : c’est une décision d’ingénierie critique. Qu’il s’agisse d’appliquer une anodisation dure à des composants en aluminium aéronautique ou un chromage à des garnitures automobiles très polies, le bon procédé peut apporter une valeur mécanique et économique durable.

Chez Neway, nous accompagnons nos clients depuis le conseil en finition de surface jusqu’à la production en série, en proposant des services d’usinage CNC associés à des traitements de surface qui répondent à des exigences strictes en termes de matériaux et de marchés.