DFM para mecanizado CNC: 10 reglas de oro para optimizar diseños y reducir costos

Introducción

Un diseño eficaz para la fabricación (DFM) en mecanizado CNC es crucial para reducir costes, mejorar los plazos de entrega y garantizar una calidad de pieza constante. Alineando las decisiones de ingeniería con las limitaciones del mecanizado, los diseñadores pueden eliminar ineficiencias antes de que comience la producción.

A continuación se presentan 10 reglas de oro de DFM que todo ingeniero debería seguir al diseñar piezas mecanizadas por CNC.

1. Evitar tolerancias estrictas innecesarias

Las tolerancias más estrictas que ±0,01 mm solo deben utilizarse cuando sean realmente necesarias para la función. Las tolerancias excesivamente ajustadas implican velocidades de mecanizado más lentas, mayores costes de inspección y un mayor riesgo de rechazo. Aplíquelas de forma selectiva y comunique con claridad qué dimensiones son críticas para la función.

2. Diseñar con tamaños de herramienta estándar

Manténgase en diámetros de fresa estándar (por ejemplo, 3 mm, 6 mm, 12 mm) para simplificar la programación CAM y reducir el tiempo de cambio de herramienta. Evite radios o anchos de ranura “incómodos” que requieran herramientas especiales o múltiples pasadas de herramienta.

3. Mantener un espesor de pared uniforme

Las paredes delgadas (<0,8 mm en aluminio, <1,5 mm en acero) son propensas a vibración, flexión y deformación durante el mecanizado. Busque un espesor de pared uniforme y evite cavidades profundas con esquinas vivas.

4. Optimizar la relación profundidad-diámetro de los taladros

Para taladros, mantenga una relación profundidad/diámetro ≤ 10:1. Los agujeros profundos aumentan el desgaste de la herramienta y suelen requerir taladrado profundo CNC o ciclos de desbaste (peck drilling), lo que ralentiza la producción.

5. Minimizar socavados y esquinas internas vivas

Los socavados requieren herramientas especiales o mecanizado por electroerosión (EDM), lo que incrementa el coste. Las esquinas internas deben diseñarse con un radio mínimo igual al diámetro de la herramienta para permitir trayectorias de corte suaves.

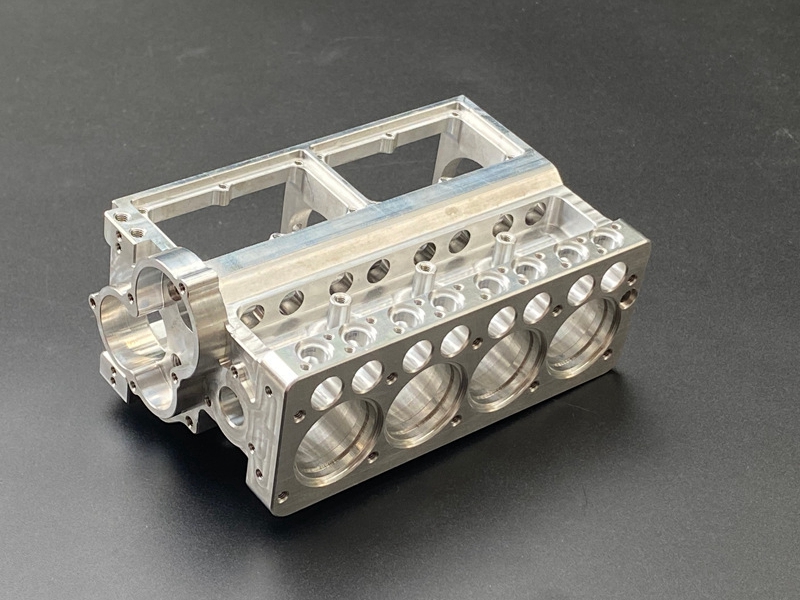

6. Reducir cambios de amarre y de setup

Diseñar características que puedan mecanizarse en una sola preparación reduce el tiempo de utillaje y el error de alineación. Por ejemplo, evite requerir múltiples reorientaciones para características en caras opuestas si no es necesario. Las características en varias caras se benefician del mecanizado multieje.

7. Elegir materiales fácilmente mecanizables

Seleccione materiales que logren un equilibrio entre prestaciones mecánicas y buena maquinabilidad. Por ejemplo, el aluminio 6061 es más fácil y rápido de cortar que el titanio o el Inconel, que requieren velocidades más bajas y herramientas de alto rendimiento.

8. Consolidar características siempre que sea posible

Reducir el número de características independientes —por ejemplo, uniendo taladros adyacentes o eliminando tetones innecesarios— acorta el tiempo de mecanizado. Evite detalles puramente decorativos salvo que sean necesarios a nivel funcional o estructural.

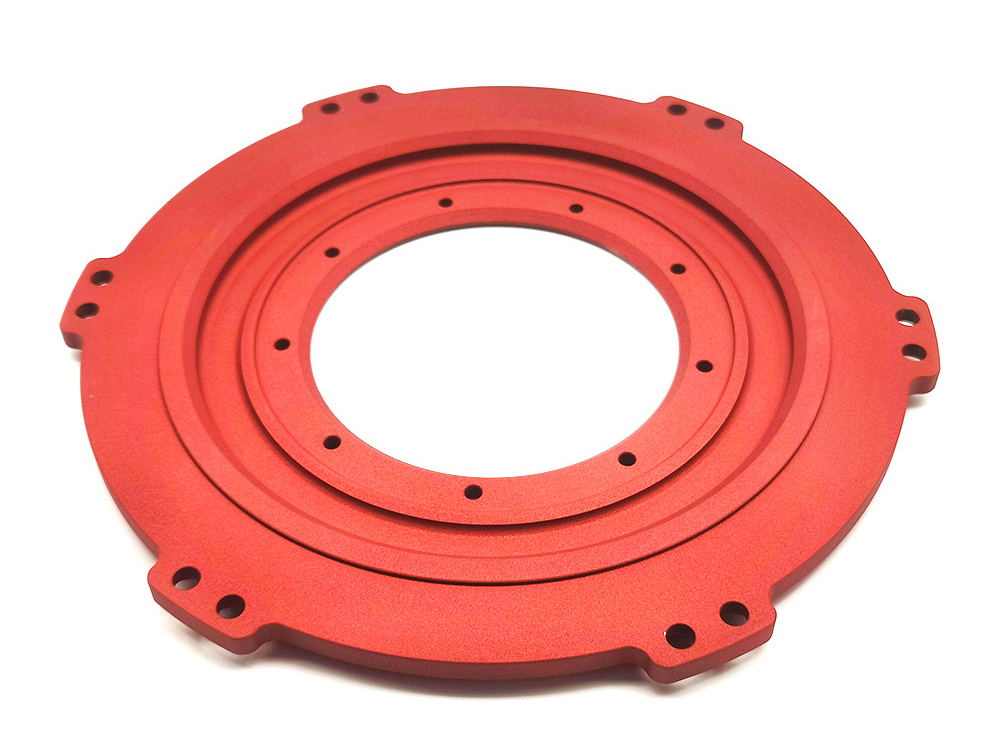

9. Planificar el acabado superficial desde el inicio

Cada tipo de acabado requiere tolerancias y reservas específicas. Por ejemplo, si se necesita anodizado o electropulido, las tolerancias y la planitud superficial deben tener en cuenta el espesor del recubrimiento.

10. Anotar los planos de forma clara y completa

Los planos 2D deben incluir tolerancias, especificaciones de roscas, indicaciones de acabado superficial y material. Evite anotaciones ambiguas. Asegúrese de que los planos sean totalmente coherentes con los modelos 3D para evitar malentendidos.

Conclusión

Aplicar los principios de DFM desde las primeras fases de diseño reduce los costes de mecanizado CNC, agiliza la producción y garantiza una mayor consistencia entre piezas. Para obtener resultados óptimos, colabore estrechamente con proveedores de mecanizado CNC con experiencia, que puedan ofrecer feedback técnico y conocimiento del proceso ya en la fase de cotización.

FAQs

¿Cuáles son los errores de diseño más frecuentes que aumentan el coste de las piezas CNC?

¿Los talleres de CNC pueden ayudar a ajustar mi diseño para mejorar su fabricabilidad?

¿Las reglas de DFM también se aplican al mecanizado CNC multieje?

¿Cómo influye la elección de material en el DFM para mecanizado CNC?