Выбор покрытия: анодирование или порошковая окраска для алюминиевых деталей с ЧПУ

Алюминий — один из самых распространенных металлов, используемых при обработке на станках с ЧПУ, благодаря его малому весу, отличному соотношению прочности к массе и высокой коррозионной стойкости. Однако для максимального увеличения долговечности, улучшения внешнего вида и функциональных характеристик алюминиевых деталей после обработки крайне важна качественная финишная отделка поверхности.

Алюминий — один из самых распространенных металлов, используемых при обработке на станках с ЧПУ, благодаря его малому весу, отличному соотношению прочности к массе и высокой коррозионной стойкости. Однако для максимального увеличения долговечности, улучшения внешнего вида и функциональных характеристик алюминиевых деталей после обработки крайне важна качественная финишная отделка поверхности.

Два наиболее распространенных варианта финишной обработки — анодирование и порошковое покрытие. Оба процесса повышают защиту поверхности и улучшают эстетические свойства, но существенно различаются по внешнему виду, долговечности, стоимости и областям применения. Это руководство помогает заказчикам понять различия между анодированием и порошковым покрытием, чтобы сделать правильный выбор для своих алюминиевых компонентов.

Почему финишная обработка алюминия так важна

При контакте с воздухом на поверхности алюминия естественным образом образуется пассивная оксидная пленка, которая обеспечивает базовую коррозионную стойкость. Однако этот слой тонкий (2–5 нм) и недостаточен для эксплуатационных условий с высокими требованиями или для декоративных целей.

Поверхностная обработка после механической обработки используется для того, чтобы:

Повысить коррозионную и износостойкость

Улучшить электрическую изоляцию или, наоборот, проводимость

Задать цвет, текстуру или степень глянца в эстетических целях

Защитить детали при обращении и в течение всего срока службы

В компании Neway мы предлагаем услуги по механической обработке алюминия на станках с ЧПУ, а затем полный спектр процессов финишной обработки поверхности, включая анодирование, порошковое покрытие, электрополировку и многое другое.

Что такое анодирование?

Анодирование — это электрохимический процесс, при котором утолщается естественный слой оксида алюминия на поверхности детали. Компонент погружается в кислотный электролит, через него пропускается электрический ток, и формируется контролируемый окисный слой, который одновременно твердый и пористый.

Характеристики анодированного алюминия:

Неорганическое покрытие, интегрированное в материал детали

Коррозионная стойкость до 1000 часов в камере соляного тумана (ASTM B117, тип III)

Твердость поверхности до 500 HV для твердого анодирования

Электроизоляционные свойства (удельное сопротивление >10⁹ Ω·см)

Пористый слой, пригодный для окрашивания, что позволяет получать различные оттенки

Толщина анодированного слоя обычно составляет 10–25 мкм для декоративных покрытий (тип II) и 25–100 мкм для твердого анодирования (тип III), в соответствии со стандартами MIL-A-8625 и ISO 7599.

Что такое порошковое покрытие?

Порошковое покрытие подразумевает нанесение сухого, электростатически заряженного полимерного порошка на поверхность алюминия. Затем деталь запекается при температуре 160–200°C, в результате чего частицы плавятся и образуют сплошную, затвердевшую пленку.

Характеристики алюминия с порошковым покрытием:

Органическое покрытие, типичная толщина 60–120 мкм

Отличная стойкость к сколам, абразивному износу и ударам

Широкий выбор цветов по шкале RAL, уровней глянца и текстур

Химическая стойкость зависит от типа смолы (эпоксидная, полиэфирная, гибридная)

Низкие выбросы ЛОС, экологичный процесс

Порошковые покрытия проверяются по ISO 8130, ASTM D3359 (адгезия) и ASTM D3363 (твердость).

Анодирование vs порошковое покрытие: сравнительный обзор

Параметр | Анодирование | Порошковое покрытие |

|---|---|---|

Толщина покрытия | 10–100 мкм (в зависимости от типа) | 60–120 мкм |

Твердость поверхности | До 500 HV (тип III) | Обычно 100–150 HV |

УФ-стойкость | Высокая для прозрачных и черных покрытий | Различается (полиэфир > эпоксид) |

Коррозионная стойкость | Отличная, особенно тип III | Хорошая при умеренных условиях эксплуатации |

Электрические свойства | Непроводящее, диэлектрический барьер | Изолирующее, но менее однородное |

Влияние на размеры | Небольшое, слой частично внедряется в поверхность | Больше; может потребоваться корректировка размеров |

Эстетические возможности | Металлический вид, ограниченная палитра красителей | Широкий выбор цветов и текстур |

Термостойкость | До 350°C (твердое анодирование) | Обычно до 200°C |

Стоимость | Средняя | От средней до высокой в зависимости от подготовки |

Подходящие сплавы | 6061, 7075, 5052, 2024 | Подходит для большинства алюминиевых сплавов |

Когда выбирать анодирование

Анодирование — предпочтительный вариант, когда:

Критична высокая размерная точность (слой растет ~50% внутрь и ~50% наружу)

Требуется высокая износо- и абразивная стойкость (например, для клапанов, направляющих, рельсов)

Важно сохранить металлический внешний вид или обеспечить однородную текстуру поверхности

Необходима улучшенная адгезия для последующей окраски или склеивания

Требуется стойкость к УФ-излучению и соляному туману (твердое анодирование типа III >1000 часов по ASTM B117)

Типичные области применения:

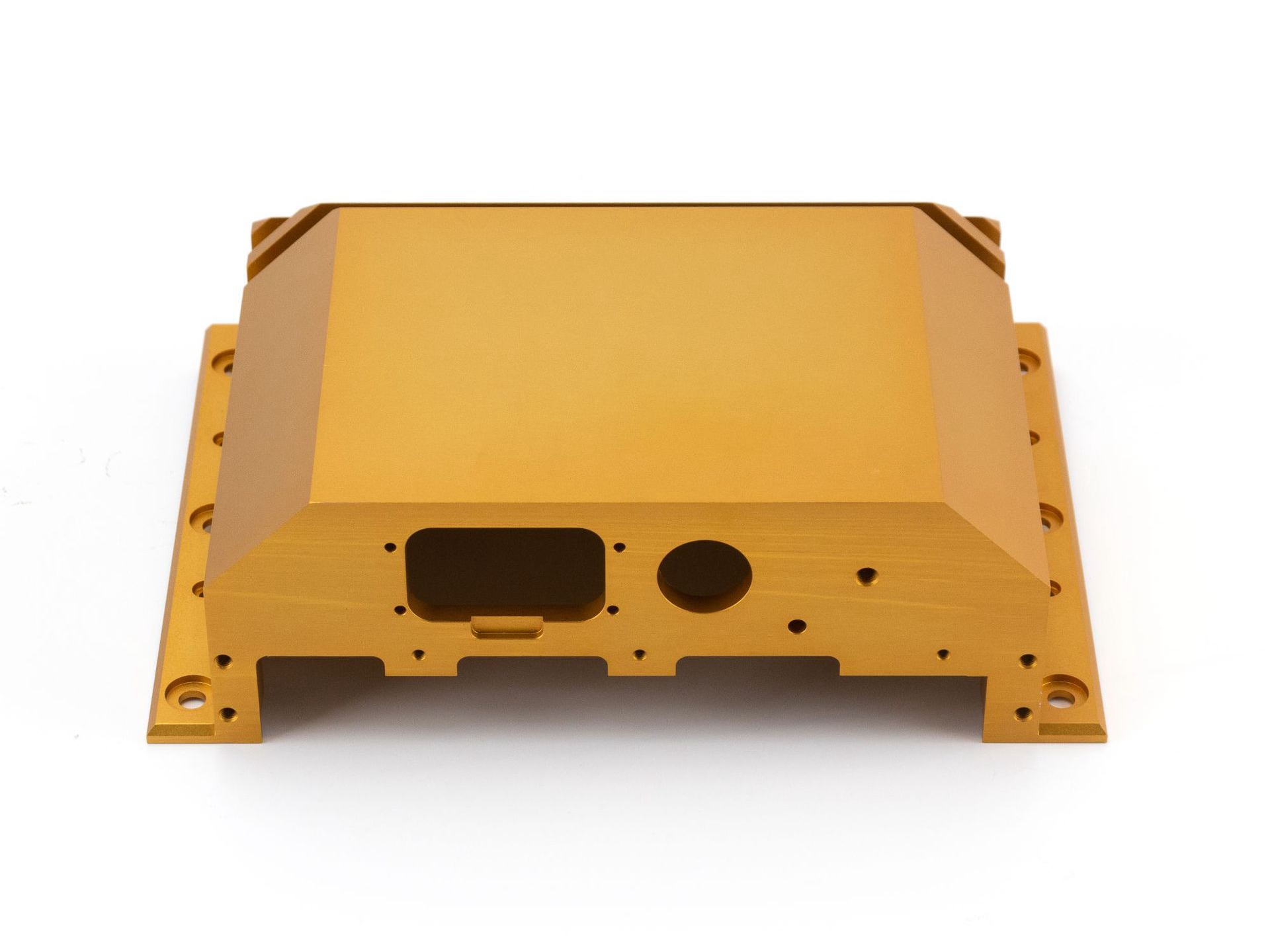

Кронштейны и корпуса для аэрокосмической отрасли

Оптические и электронные корпуса

Медицинские инструменты

Наружные конструкционные элементы

Компания Neway предлагает анодирование типов II и III, соответствующее требованиям MIL-A-8625, ISO 7599 и AMS 2471/2472.

Когда выбирать порошковое покрытие

Порошковое покрытие оптимально, если:

Нужны декоративные детали с яркими цветами или особой текстурой (например, «песок», матовая или глянцевая поверхность)

Изделие ориентировано на конечного потребителя, и внешний вид играет важную роль

Детали подвергаются ударам, контакту с химическими веществами или абразивным нагрузкам

Нужно нивелировать следы обработки или литья за счет равномерного покрытия

Проект предполагает пакетную обработку большого количества деталей, что выгодно экономически

Примеры применений:

Кожухи промышленного оборудования

Корпуса и панели

Корпуса потребительской электроники

Уличная мебель и информационные щиты

Услуги по порошковому покрытию Neway включают полиэфирные, эпоксидные и гибридные системы, с возможностью обработки как небольших прототипных партий, так и серийных объемов.

Конструктивные особенности для деталей, обрабатываемых на ЧПУ

Размерные допуски:

Анодирование частично проникает в материал (обычно 50% вглубь, 50% наружу), что позволяет сохранять точные допуски без значимых искажений

Порошковое покрытие добавляет толщину на все открытые поверхности (60–120 мкм), что может влиять на посадки скользящих пар или резьбовые соединения

Геометрия детали:

Острые кромки следует притупить (R > 0,25 мм) для обеспечения равномерного нанесения покрытия

Глухие отверстия и сложные внутренние полости при порошковом покрытии могут покрываться неравномерно

Совместимость с материалом:

Алюминий серий 6000 (6061, 6082) хорошо подходит для обоих видов отделки

Серии 2000 и 7000 (2024, 7075) могут требовать дополнительной подготовки для получения стабильных результатов анодирования

Литые детали следует полностью дегазировать перед порошковым покрытием, чтобы избежать дефектов из-за выходящих газов

Заключение

Анодирование и порошковое покрытие — оба метода эффективно повышают долговечность и улучшают внешний вид алюминиевых деталей, обработанных на станках с ЧПУ, но каждый из них подходит для разных задач и требований к эксплуатационным характеристикам.

Выбирайте анодирование, если важны точность, УФ-стойкость или повышенная износостойкость поверхности. Отдавайте предпочтение порошковому покрытию, когда на первом месте яркий цвет, защита от ударов или необходимость скрыть следы обработки.

В компании Neway мы выполняем как анодирование, так и порошковое покрытие в рамках комплексных услуг по механической обработке алюминия на ЧПУ, обеспечивая соответствие ваших деталей техническим, экологическим и эстетическим требованиям с профессиональной стабильностью качества.