Compreendendo orçamentos CNC: 10 fatores que influenciam o custo das peças

Introdução

Os orçamentos de usinagem CNC são moldados por uma interação complexa de parâmetros de design, características do material, seleção de processos de fabricação e requisitos de quantidade. Para engenheiros de compras e desenvolvedores de produtos, compreender a estrutura de custos por trás dos serviços de usinagem CNC é crucial para otimizar estratégias de design-custo e garantir a viabilidade do projeto.

Este artigo descreve os 10 principais fatores que influenciam os orçamentos de usinagem CNC, baseados em práticas padrão da indústria e dados empíricos de custos.

1. Tipo e Grau do Material

A seleção de material impacta diretamente tanto o custo base quanto a usinabilidade. Materiais padrão, como alumínio 6061, oferecem excelente usinabilidade e custo acessível, enquanto ligas avançadas, como Inconel 718 ou titânio Ti-6Al-4V, são significativamente mais caros devido ao maior custo do material e menor eficiência de usinagem.

Material | Índice Relativo de Custo de Usinagem | Observações |

|---|---|---|

Alumínio 6061 | 1.0 | Alta usinabilidade |

Aço Inoxidável 304 | 1.8 | Exige taxas de avanço mais lentas |

Inconel 718 | 3.2 | Exige ferramentas de alto desempenho |

Titânio TC4 | 2.9 | Desgaste rápido da ferramenta |

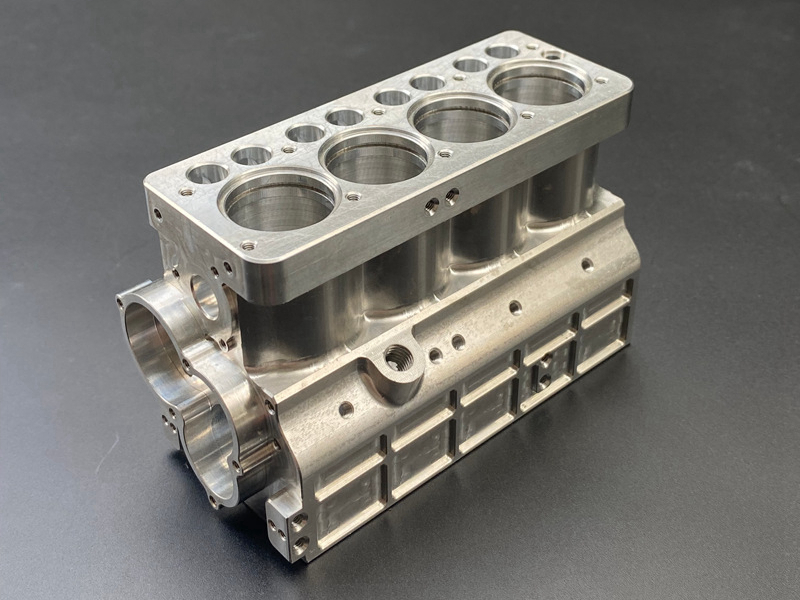

2. Geometria e Complexidade da Peça

Recursos de design como cavidades profundas, paredes finas e contornos intrincados aumentam a complexidade de usinagem. Componentes que requerem usinagem multi-eixo envolvem tempos maiores de configuração e programação de trajetória de ferramenta, levando a custos mais altos de mão de obra e máquina. A simplificação do design pode reduzir diretamente os valores do orçamento.

3. Tolerância Dimensional

Tolerâncias apertadas (±0,01 mm ou menos) exigem compensação adicional da ferramenta, velocidades de corte mais baixas e inspeção mais rigorosa. Recursos de alta precisão, como furos ou encaixes, normalmente requerem operações secundárias, como furação CNC, aumentando o tempo de ciclo e o preço unitário.

4. Requisitos de Acabamento Superficial

Acabamentos especificados influenciam significativamente o custo de pós-processamento. Superfícies padrão como-usinado adicionam custo mínimo, enquanto anodização, pintura ou revestimentos térmicos podem aumentar o custo da peça em 15–60%, dependendo da aplicação e do tamanho do lote.

5. Quantidade e Tamanho do Lote

O custo unitário diminui com volumes maiores devido à amortização do tempo de configuração e ferramentas. Para pequenas produções, usinagem CNC de baixo volume otimiza a flexibilidade de fabricação; no entanto, resulta em preço por peça mais alto devido aos custos fixos de setup.

6. Requisitos de Prazo

Prazos acelerados podem impactar o cronograma de produção e podem exigir horas extras, aquisição expedita de materiais ou priorização de pedidos urgentes. Orçamentos com prazos curtos geralmente têm um acréscimo de 10% a 30%, dependendo da fila de produção e da utilização da capacidade.

7. Ferramentas e Fixação

Gabaritos personalizados ou mandris macios são necessários para geometria irregular, introduzindo custos de engenharia não recorrentes (NRE). Soluções de fixação reutilizáveis podem reduzir custos em pedidos repetidos, mas para usinagem pela primeira vez, o tempo de preparação de ferramentas é um componente de custo substancial.

8. Seleção do Processo de Usinagem

Os processos de fabricação necessários — como fresagem CNC, torneamento, EDM ou retificação — determinam as horas de usinagem e o consumo de ferramentas. Componentes que envolvem múltiplas operações secundárias ou ferramentas especializadas geram custos mais altos.

9. Complexidade de Programação CAD/CAM

Os sistemas de cotação consideram a complexidade do CAM com base na geometria do modelo e clareza do GD&T. Peças 3D altamente contornadas ou assemblies com tolerâncias ambíguas exigem maior tempo de programação, resultando em aumento no orçamento para cobrir o esforço adicional.

10. Garantia de Qualidade e Documentação

Em setores como aeroespacial ou médico, as peças frequentemente exigem relatórios CMM, certificação de material ou conformidade com normas específicas de documentação (por exemplo, PPAP, ISO). Esses requisitos de inspeção adicionam custos de mão de obra mensuráveis e estendem o prazo do orçamento.

Conclusão

Um orçamento de usinagem CNC não é um simples preço — ele reflete a soma de decisões estratégicas em material, design e engenharia de processos. Compreender os principais fatores que afetam o custo permite que compradores otimizem o design para manufaturabilidade (DFM) e negociem de forma mais eficaz com fabricantes CNC confiáveis. Para produção econômica, a colaboração precoce com o fornecedor é essencial.

Perguntas Frequentes

Como posso reduzir os custos de usinagem CNC sem comprometer a função?

Qual é a diferença de custo entre peças CNC em alumínio e titânio?

Pequenas alterações de tolerância afetam significativamente os preços do orçamento?

O tratamento de superfície está sempre incluído nos orçamentos CNC?

Como a complexidade da peça influencia o prazo e o custo de usinagem?