Acabamentos de superfície em peças usinadas CNC: do alisamento básico aos revestimentos especiais

Introdução

O acabamento superficial de uma peça usinada em CNC desempenha um papel crítico na definição do seu desempenho, aparência e durabilidade. Desde a redução do atrito em sistemas mecânicos até a melhoria da resistência à corrosão em ambientes agressivos, a escolha do acabamento correto pode impactar diretamente a função e o ciclo de vida do seu componente.

Compreender as capacidades de cada tratamento de superfície — desde acabamentos como usinados até revestimentos térmicos avançados — é essencial para otimizar o desempenho do produto e o valor de fabricação.

Acabamentos Básicos para Peças Usinadas em CNC

Esses processos de acabamento são aplicados imediatamente após a usinagem para remover rebarbas, melhorar a estética ou atender às especificações dimensionais básicas. Apesar de “básicos”, eles são essenciais para garantir que as peças atendam aos padrões funcionais e de segurança.

1. Acabamento Como Usinado

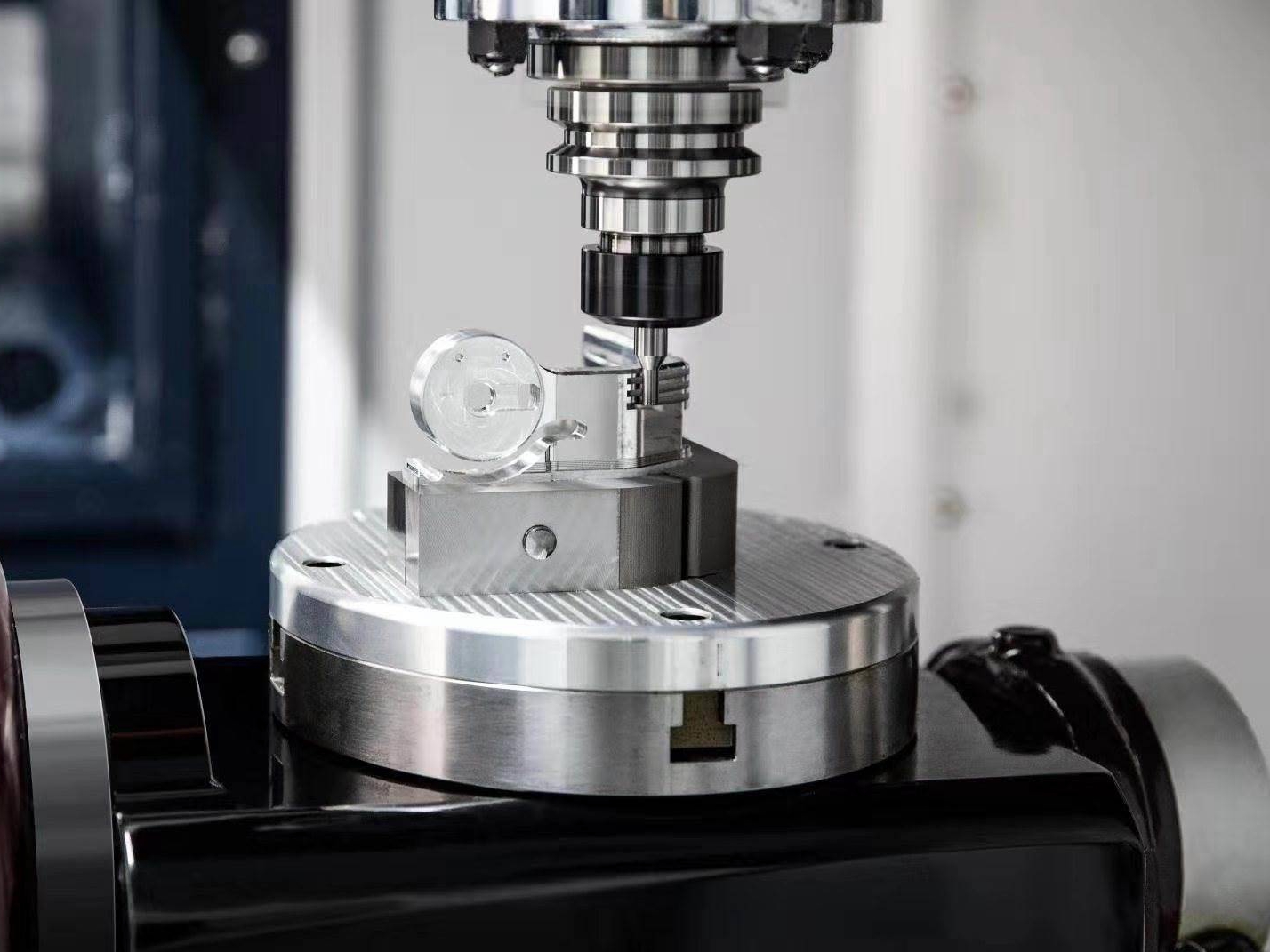

O acabamento como usinado é o estado padrão de uma peça CNC após a usinagem, como corte, fresagem ou torneamento. Mantém marcas visíveis da ferramenta e apresenta rugosidade superficial de aproximadamente Ra 3,2 µm.

Esse acabamento é ideal para componentes mecânicos internos ou peças não cosméticas, onde a precisão da superfície é mais importante que a aparência visual. Muitos componentes industriais internos dependem desse acabamento para evitar custos desnecessários, mantendo tolerâncias rigorosas.

2. Desbaste e Polimento por Tamboreamento

Tamboreamento é um processo mecânico onde peças usinadas são colocadas em uma câmara vibratória cheia de mídia abrasiva. Isso remove rebarbas e arestas afiadas, melhorando a segurança no manuseio e a precisão da montagem. A rugosidade superficial geralmente melhora para Ra 1,6–3,2 µm.

É especialmente útil para lotes pequenos a médios de peças metálicas e plásticas com geometrias complexas ou características de borda.

3. Jateamento de Esferas e Areia

Jateamento de areia ou jateamento de esferas utiliza ar pressurizado e partículas abrasivas para limpar e texturizar a superfície. Fornece uma aparência uniforme fosca ou acetinada e remove contaminantes superficiais ou marcas de usinagem.

Aplicações típicas incluem:

Pré-tratamento antes de revestimento ou anodização

Uniformidade visual em peças mecânicas visíveis

Textura que melhora a aderência em componentes manuais

Valores de Ra normalmente variam de 1,6 a 3,2 µm, dependendo da mídia e pressão.

4. Polimento

Polimento CNC é um processo manual ou mecânico usado para alcançar superfícies lisas e brilhantes com rugosidade mínima. Essencial para ferramentas médicas, refletores ou componentes cosméticos onde o acabamento faz parte da experiência do produto.

O polimento mecânico pode reduzir a rugosidade para abaixo de Ra 0,2 µm

Eletropolimento (para aço inoxidável): cria superfícies ultra-lisas e passivadas

Aplicações incluem componentes cirúrgicos de grau médico e suportes ópticos de alta precisão.

Revestimentos e Tratamentos Funcionais de Superfície

Além do polimento básico, componentes CNC frequentemente requerem tratamentos especializados de superfície para melhorar resistência à corrosão, desempenho elétrico, resistência térmica e proteção contra desgaste. Esses tratamentos são especialmente relevantes nos setores aeroespacial, médico, automotivo e eletrônico.

5. Anodização (Tipo I, II, III)

Anodização é um processo eletroquímico que forma uma camada controlada de óxido em peças de alumínio. Aumenta dureza, resistência ao desgaste e à corrosão, permitindo tingimento de cores para fins visuais ou organizacionais.

Tipo I (Ácido Crômico): Camada fina, mínima alteração dimensional

Tipo II (Ácido Sulfúrico): Decorativo, colorível, ~10–25 µm de espessura

Tipo III (Anodização Dura): Aplicações de alto desgaste, espessura até 100 µm

Usado em suportes aeroespaciais, carcaças de drones e gabinetes eletrônicos.

6. Eletrodeposição (Níquel, Cromo, Zinco)

Eletrodeposição adiciona uma camada metálica à superfície das peças CNC, oferecendo maior estética, resistência ao desgaste e condutividade elétrica.

Banho de níquel aumenta resistência à corrosão e lubrificação

Banho de cromo fornece aparência espelhada e dureza superficial

Banho de zinco previne corrosão do aço em peças de uso geral

Peças eletrodepositadas são amplamente usadas em dispositivos de consumo, acabamentos automotivos e conexões hidráulicas.

7. Revestimento PVD (Deposição Física de Vapor)

Revestimento PVD aplica camadas metálicas ou cerâmicas finas para aumentar dureza, reduzir atrito e adicionar cor ou refletividade. Nitreto de titânio (TiN), nitreto de zircônio (ZrN) e DLC (carbono tipo diamante) são exemplos típicos.

Espessura do revestimento: 1–5 µm

Dureza: até 2500 HV

Cor: dourado, prata, preto, bronze, etc.

Usado em ferramentas de corte, componentes de alto desgaste e instrumentos cirúrgicos que exigem higiene e precisão visual.

8. Revestimento Térmico e Cerakote

Revestimentos por pulverização térmica, como plasma, arco ou chama, aplicam partículas fundidas na superfície, criando uma camada aderida que protege contra calor, desgaste e ataque químico. Cerakote é um compósito cerâmico-polimérico usado especialmente em armas, aeroespacial e componentes marítimos.

Resiste a temperaturas até 1000°C

Ideal para peças sob abrasão intensa ou ambientes químicos

Escolhendo o Acabamento Certo: Considerações Técnicas e Econômicas

A escolha do acabamento superficial apropriado depende de múltiplos fatores além da aparência visual. Engenheiros devem ponderar expectativas de desempenho, tolerâncias dimensionais, geometria da peça e implicações de custo.

Critérios Chave de Seleção:

Compatibilidade do Material: Nem todos os tratamentos são adequados para todos os materiais. Por exemplo, anodização é adequada apenas para alumínio, enquanto PVD é ideal para aço, titânio e ligas de ferramentas de alta velocidade.

Impacto Dimensional: Anodização dura pode adicionar até 100 µm por lado, podendo exceder tolerâncias críticas. Polimento ou eletropolimento remove material e deve ser considerado no design para precisão dimensional.

Requisito Funcional:

Redução de atrito → Polimento ou PVD

Proteção contra corrosão → Anodização, banho metálico ou revestimento PTFE

Acabamento estético → Jateamento de esferas, banho de cromo ou verniz

Resistência ao calor → Revestimento térmico ou cerâmico

Equilíbrio Custo x Desempenho: Tratamentos superficiais podem aumentar o custo da peça em 10–50%, dependendo da complexidade e sequência de pós-processamento. Entretanto, frequentemente estendem a vida útil do produto, reduzindo manutenção e falhas a longo prazo.

Aplicações por Tipo de Acabamento

Indústria | Acabamento Usado | Finalidade |

|---|---|---|

Médica | Eletropolimento, PVD | Compatibilidade para esterilização, biocompatibilidade |

Aeroespacial | Anodização dura, revestimento térmico | Redução de peso, resistência à corrosão e calor |

Eletrônicos de Consumo | Jateamento de esferas, anodização | Acabamento uniforme, apelo visual |

Automotiva | Banho de cromo, revestimento PTFE | Aparência, proteção contra desgaste |

Defesa | Cerakote, PVD | Baixo atrito, resistência à abrasão e calor |

Tabela de Comparação de Desempenho dos Acabamentos

Tipo de Acabamento | Rugosidade Superficial (Ra, µm) | Resistência à Corrosão | Resistência ao Desgaste | Qualidade Visual | Impacto no Custo |

|---|---|---|---|---|---|

Como Usinado | ~3.2 | Baixa | Baixa | Pobre | Mínimo |

Tamboreamento | 1.6–3.2 | Baixa | Baixa | Moderada | Baixo |

Jateamento de Esferas | 1.6–3.2 | Moderada | Moderada | Boa | Médio |

Polimento | ≤0.2 | Baixa | Baixa | Excelente | Alto |

Anodização | 0.5–1.5 | Alta | Moderada | Boa | Médio |

Eletrodeposição | 0.2–1.0 | Alta | Alta | Excelente | Médio–Alto |

PVD | ≤0.5 | Alta | Muito Alta | Boa | Alto |

Revestimento Térmico | Variável | Muito Alta | Muito Alta | Moderada | Alto |

Conclusão

Peças usinadas em CNC podem ser transformadas significativamente através do acabamento superficial adequado — desde o polimento padrão para tolerâncias funcionais até revestimentos avançados que protegem, isolam e embelezam. A escolha do acabamento certo não afeta apenas o desempenho da peça, mas também o custo total de propriedade, satisfação do usuário e conformidade com normas setoriais.

Para indústrias orientadas por precisão, como aeroespacial, defesa, médica e eletrônica, o tratamento de superfície não é apenas uma opção estética — é uma decisão de engenharia crítica. Seja aplicando anodização dura em componentes de alumínio aeroespaciais ou banho de cromo em acabamentos automotivos de alto polimento, a escolha correta do processo pode entregar valor mecânico e econômico a longo prazo.

Na Neway, apoiamos os clientes desde a consultoria de acabamento superficial até a produção completa, oferecendo serviços de usinagem CNC combinados com tratamentos de superfície que atendem aos requisitos mais exigentes em diferentes materiais e mercados.

FAQ

Qual é a diferença entre jateamento de esferas e jateamento de areia no acabamento CNC?

A anodização afeta as dimensões das peças em componentes CNC de precisão?

Qual tratamento superficial oferece a melhor resistência à corrosão para uso marítimo?

Posso combinar múltiplos acabamentos em uma única peça CNC usinada?

Qual é o melhor acabamento para peças CNC usinadas em altas temperaturas?