اختيار الطلاء المناسب: الأنودة مقابل الطلاء بالمسحوق لقطع الألومنيوم CNC

एल्यूमीनियम अपने हल्के वजन, उत्कृष्ट स्ट्रेंथ-टु-वेट अनुपात और उच्च जंग-प्रतिरोध के कारण CNC मशीनीकरण में सबसे अधिक इस्तेमाल की जाने वाली धातुओं में से एक है। हालांकि, CNC-मशीन्ड एल्यूमीनियम पार्ट्स की टिकाऊपन, दिखावट और फंक्शनल परफॉर्मेंस को अधिकतम करने के लिए सतह फिनिशिंग अत्यंत आवश्यक है।

एल्यूमीनियम अपने हल्के वजन, उत्कृष्ट स्ट्रेंथ-टु-वेट अनुपात और उच्च जंग-प्रतिरोध के कारण CNC मशीनीकरण में सबसे अधिक इस्तेमाल की जाने वाली धातुओं में से एक है। हालांकि, CNC-मशीन्ड एल्यूमीनियम पार्ट्स की टिकाऊपन, दिखावट और फंक्शनल परफॉर्मेंस को अधिकतम करने के लिए सतह फिनिशिंग अत्यंत आवश्यक है।

CNC एल्यूमीनियम पार्ट्स के लिए सबसे व्यापक रूप से उपयोग की जाने वाली दो फिनिशिंग प्रक्रियाएँ एनोडाइजिंग और पाउडर कोटिंग हैं। दोनों प्रक्रियाएँ सतह सुरक्षा और सौंदर्य (aesthetics) को बढ़ाती हैं, लेकिन दिखावट, टिकाऊपन, लागत और उपयोग के मामले में इनमें काफी अंतर होता है। यह गाइड खरीदारों को एनोडाइजिंग और पाउडर कोटिंग के बीच के अंतर समझने में मदद करता है ताकि वे अपने एल्यूमीनियम कंपोनेंट्स के लिए सही विकल्प चुन सकें।

एल्यूमीनियम सतह फिनिशिंग क्यों महत्वपूर्ण है

एल्यूमीनियम हवा के संपर्क में आने पर स्वाभाविक रूप से एक निष्क्रिय ऑक्साइड परत बनाता है, जो बुनियादी जंग-प्रतिरोध प्रदान करती है। हालांकि, यह ऑक्साइड परत बहुत पतली (2–5 nm) होती है और मांगपूर्ण वातावरण या सजावटी उद्देश्यों के लिए अपर्याप्त है।

पोस्ट-मशीनीकरण सतह उपचार का उपयोग इन उद्देश्यों के लिए किया जाता है:

जंग और घिसाव (wear) के प्रतिरोध में सुधार

विद्युत इन्सुलेशन या कंडक्टिविटी को बढ़ाना

सौंदर्य के लिए रंग, टेक्सचर या ग्लॉस प्रदान करना

हैंडलिंग और सेवा जीवन (service life) के दौरान पार्ट्स की सुरक्षा

Neway पर, हम CNC एल्यूमीनियम मशीनीकरण सेवाएँ प्रदान करते हैं, जिनके बाद पूर्ण सतह फिनिशिंग प्रक्रियाओं का सूट उपलब्ध है, जिसमें एनोडाइजिंग, पाउडर कोटिंग, इलेक्ट्रोपॉलिशिंग आदि शामिल हैं।

एनोडाइजिंग क्या है?

एनोडाइजिंग एक इलेक्ट्रोलाइटिक प्रक्रिया है जो पार्ट की सतह पर मौजूद प्राकृतिक एल्यूमीनियम ऑक्साइड परत को मोटा करती है। कंपोनेंट को एसिड इलेक्ट्रोलाइट में डुबोया जाता है और उस पर विद्युत धारा प्रवाहित की जाती है, जिससे नियंत्रित ऑक्सीडेशन परत बनती है जो कठोर होने के साथ-साथ छिद्रयुक्त (porous) भी होती है।

एनोडाइज्ड एल्यूमीनियम की विशेषताएँ:

इनऑर्गेनिक फिनिश जो पार्ट का अभिन्न हिस्सा होती है (integral to the part)

सॉल्ट स्प्रे में 1,000 घंटों तक जंग-प्रतिरोध (ASTM B117, Type III के अनुसार)

हार्ड एनोडाइजिंग के लिए सतह कठोरता 500 HV तक

विद्युत इन्सुलेशन गुण (resistivity >10⁹ Ω·cm)

रंग फिनिश के लिए डाई-समर्थ छिद्रयुक्त परत

एनोडाइजिंग की परत आमतौर पर सजावटी अनुप्रयोगों (Type II) के लिए 10–25 µm और हार्ड कोट एनोडाइजिंग (Type III) के लिए 25–100 µm की होती है, और यह MIL-A-8625 तथा ISO 7599 मानकों के अनुरूप होती है।

पाउडर कोटिंग क्या है?

पाउडर कोटिंग में एल्यूमीनियम सतह पर एक सूखे, इलेक्ट्रोस्टैटिक चार्ज्ड पॉलिमर पाउडर की परत चढ़ाई जाती है। इसके बाद कोटेड पार्ट को 160–200°C के तापमान पर बेक किया जाता है, जिससे पाउडर कण पिघलकर एक सतत, कठोर फिल्म में बदल जाते हैं।

पाउडर-कोटेड एल्यूमीनियम की विशेषताएँ:

ऑर्गेनिक कोटिंग, जिसकी सामान्य मोटाई 60–120 µm के बीच होती है

चिपिंग, घर्षण (abrasion) और इम्पैक्ट के प्रति उत्कृष्ट प्रतिरोध

RAL कलर मैच, ग्लॉस लेवल्स और टेक्सचर का विस्तृत चयन

केमिकल प्रतिरोध उपयोग किए गए रेज़िन सिस्टम (epoxy, polyester, hybrid) पर निर्भर करता है

कम VOC, पर्यावरण-अनुकूल प्रक्रिया

पाउडर कोटिंग्स आमतौर पर ISO 8130, ASTM D3359 (adhesion) और ASTM D3363 (hardness) के अनुसार परीक्षण की जाती हैं।

एनोडाइजिंग बनाम पाउडर कोटिंग: साइड-बाय-साइड तुलना

Feature | Anodizing | Powder Coating |

|---|---|---|

Coating Thickness | 10–100 µm (depending on Type) | 60–120 µm |

Surface Hardness | Up to 500 HV (Type III) | Typically 100–150 HV |

UV Resistance | High for clear and black finishes | Varies (polyester > epoxy) |

Corrosion Resistance | Excellent, especially Type III | Good in mild to moderate exposure |

Electrical Properties | Non-conductive, dielectric barrier | Insulating but less uniform |

Dimensional Impact | Low, uniform growth into surface | Higher; dimensional adjustments may be needed |

Aesthetic Options | Metallic finish, limited dyes | Wide color and texture range |

Thermal Resistance | Up to 350°C (hard anodizing) | Typically 200°C |

Cost | Moderate | Moderate to high depending on setup |

Suitable Alloys | 6061, 7075, 5052, 2024 | Most aluminum grades accepted |

एनोडाइजिंग कब चुनें

निम्न स्थितियों में एनोडाइजिंग पसंदीदा विकल्प है:

जब डाइमेंशनल एक्यूरेसी अत्यंत महत्वपूर्ण हो (ग्रौथ लेयर लगभग 50% सतह के भीतर प्रवेश और 50% बिल्डअप के रूप में होती है)

जब उच्च घिसाव और घर्षण प्रतिरोध (जैसे वाल्व, गाइड, रेल) की आवश्यकता हो

जब पार्ट्स को मेटैलिक दिखावट बनाए रखनी हो या सतह टेक्सचर में निरंतरता की जरूरत हो

जब पेंट या एडहेसिव के लिए बेहतर चिपकने (adhesion) की आवश्यकता हो

जब UV और सॉल्ट स्प्रे प्रतिरोध आवश्यक हो (Type III हार्डकोट >1,000 घंटे, ASTM B117 के अनुसार)

टिपिकल अनुप्रयोग:

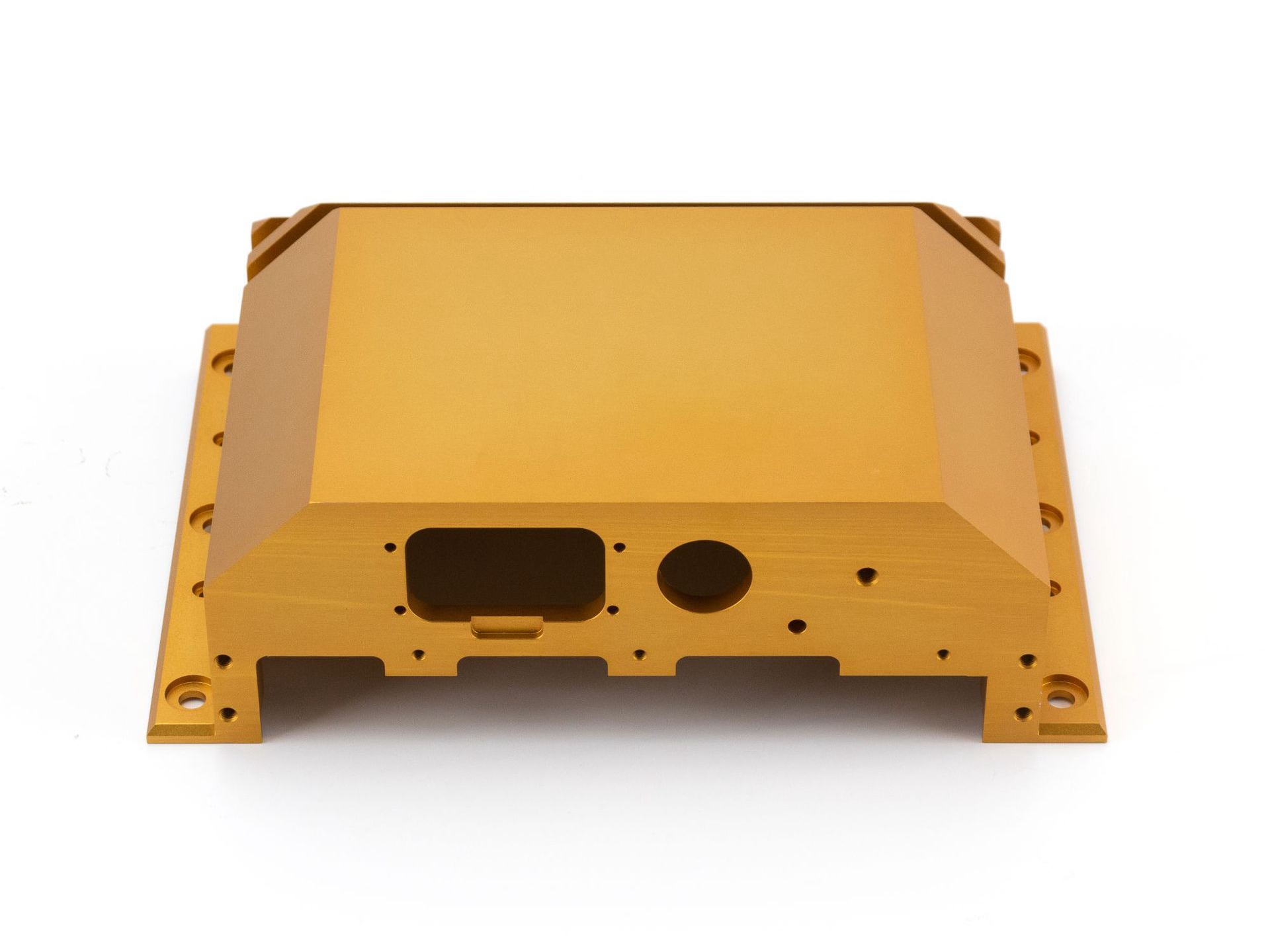

एयरोस्पेस ब्रैकेट्स और हाउज़िंग्स

ऑप्टिकल और इलेक्ट्रॉनिक एनक्लोजर

मेडिकल इंस्ट्रूमेंट्स

आउटडोर स्ट्रक्चरल कंपोनेंट्स

Neway Type II और Type III एनोडाइजिंग प्रदान करता है, जो MIL-A-8625, ISO 7599 और AMS 2471/2472 आवश्यकताओं को पूरा करती है।

पाउडर कोटिंग कब चुनें

पाउडर कोटिंग इन स्थितियों में आदर्श है:

जब सजावटी पार्ट्स के लिए चमकीले रंग या विशेष टेक्सचर (जैसे सैंड, मैट, ग्लॉस) की आवश्यकता हो

जब प्रोडक्ट्स उपभोक्ता-सामना (consumer-facing) हों और दिखावट अत्यंत महत्वपूर्ण हो

जब पार्ट्स इम्पैक्ट, केमिकल स्प्लैश या घर्षण के संपर्क में रहते हों

जब असेंबली में सतह की समानता से मशीनीकरण या कास्टिंग मार्क्स छुपाने की आवश्यकता हो

जब कई पार्ट्स को बैच कोटिंग के माध्यम से आर्थिक रूप से फिनिश करना फ़ायदेमंद हो

उदाहरण अनुप्रयोग:

इंडस्ट्रियल उपकरणों के कवर

एनक्लोजर और पैनल

कंज़्यूमर इलेक्ट्रॉनिक्स हाउज़िंग्स

आउटडोर फर्नीचर और साइनज

Neway की पाउडर कोटिंग सेवाओं में पॉलिएस्टर, एपॉक्सी और हाइब्रिड सिस्टम शामिल हैं, जिनमें छोटे प्रोटोटाइप बैच से लेकर वॉल्यूम प्रोडक्शन तक की बैच साइज़ सपोर्ट की जाती है।

CNC-मशीन्ड पार्ट्स के लिए डिज़ाइन संबंधी विचार

डाइमेंशनल टॉलरेंस:

एनोडाइजिंग में लेयर का हिस्सा सामग्री के भीतर (आमतौर पर 50% सतह के अंदर) और हिस्सा सतह पर बिल्डअप के रूप में बनता है, जिससे क्लोज़ टॉलरेंस को बिना ज्यादा डिस्टॉर्शन के बनाए रखा जा सकता है

पाउडर कोटिंग सभी एक्सपोज़्ड सतहों पर समान मोटाई (60–120 µm) जोड़ती है, जो स्लाइडिंग फिट या थ्रेड एंगेजमेंट को प्रभावित कर सकती है

पार्ट ज्योमेट्री:

तेज़ किनारों को तोड़ना (R > 0.25 mm) चाहिए, ताकि कोटिंग समान रूप से बन सके

ब्लाइंड होल या जटिल आंतरिक कैविटी में पाउडर कोटिंग समान रूप से न बैठ पाए

सामग्री अनुकूलता (Material Compatibility):

6000-सीरीज़ एल्यूमीनियम (6061, 6082) दोनों फिनिश के साथ अच्छा प्रदर्शन करता है

2000- और 7000-सीरीज़ (2024, 7075) को समान एनोडाइजिंग परिणामों के लिए प्री-ट्रीटमेंट की आवश्यकता हो सकती है

कास्टिंग्स को पाउडर कोटिंग से पहले पूरी तरह डीगैस किया जाना चाहिए, ताकि आउटगैसिंग दोष (defects) से बचा जा सके

निष्कर्ष

एनोडाइजिंग और पाउडर कोटिंग दोनों, CNC-मशीन्ड एल्यूमीनियम पार्ट्स की टिकाऊपन और दिखावट को बेहतर बनाने के प्रभावी तरीके हैं, लेकिन प्रत्येक विधि अलग-अलग अनुप्रयोगों और प्रदर्शन आवश्यकताओं के लिए अधिक उपयुक्त होती है।

जब सटीकता, UV प्रतिरोध या उच्च घिसाव-प्रतिरोधी सतह की आवश्यकता हो, तो एनोडाइजिंग चुनें। जब बोल्ड रंग, इम्पैक्ट प्रोटेक्शन या सतह मास्किंग (machining marks छुपाना) प्राथमिकता हो, तो पाउडर कोटिंग चुनें।

Neway पर हम अपनी इंटीग्रेटेड CNC एल्यूमीनियम मशीनीकरण सेवाओं के हिस्से के रूप में एनोडाइजिंग और पाउडर कोटिंग दोनों प्रदान करते हैं, जिससे आपके पार्ट्स तकनीकी, पर्यावरणीय और सौंदर्य संबंधी आवश्यकताओं को प्रोफेशनल-ग्रेड कंसिस्टेंसी के साथ पूरा कर सकें।