Certifié ISO 9001

Assurance qualité pour pièces CNC personnalisées

Les tests et l'assurance qualité des pièces personnalisées garantissent que les composants usinés CNC respectent les normes les plus élevées en matière de performance, durabilité et précision. Par des tests et inspections rigoureux, nous validons la fonctionnalité, les propriétés des matériaux et la précision dimensionnelle, assurant ainsi la fiabilité pour diverses applications.

Machine à Mesurer Tridimensionnelle (CMM)

La machine à mesurer tridimensionnelle (CMM) réalise des inspections dimensionnelles très précises des pièces usinées CNC. Utilisant des sondes tactiles ou optiques, la CMM capture les géométries exactes et vérifie la conformité des tolérances. Elle garantit que les composants CNC respectent des exigences strictes de dimension, forme et position, soutenant l’inspection du premier article, la validation des processus et l’assurance qualité dans les secteurs aérospatial, automobile et industriel.

Instrument de Mesure de Contour

L'instrument de mesure de contour effectue une analyse ultra-précise du profil de surface et des contours des pièces CNC. Il évalue la précision de forme, la rugosité et les hauteurs de marche avec une résolution micrométrique. Assure que les surfaces critiques et les profils fonctionnels respectent des spécifications strictes, soutenant l’assurance qualité dans les industries aéronautique, automobile et d’usinage industriel de haute précision.

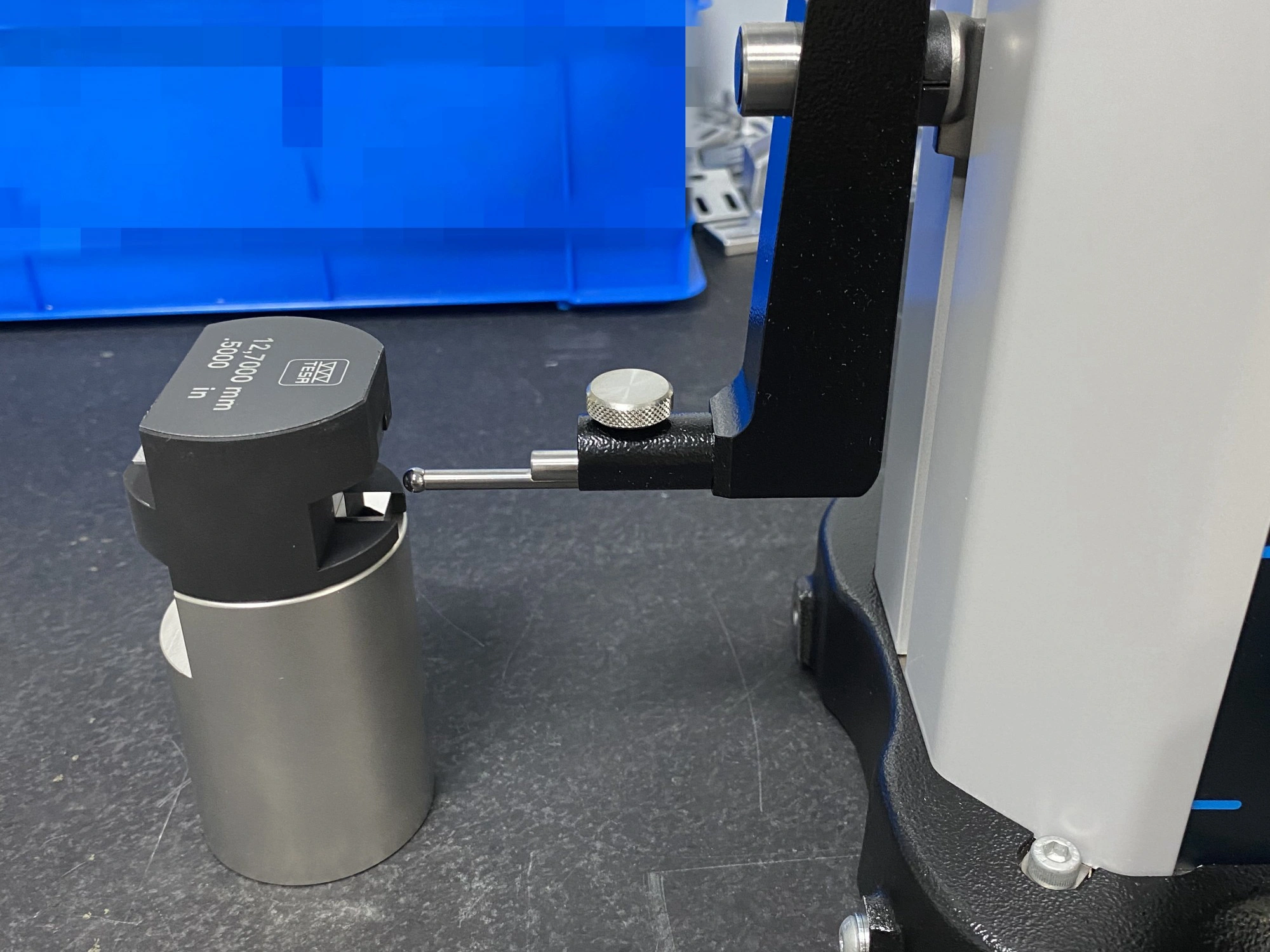

Jauge de hauteur

La jauge de hauteur fournit une mesure dimensionnelle verticale de haute précision des pièces CNC. Elle vérifie les hauteurs, profondeurs de marche et distances verticales avec une précision micrométrique. Essentielle pour l’inspection du premier article, le contrôle des processus et l’assurance qualité dans l’usinage aéronautique, automobile et industriel de composants critiques.

Équipement d’essai ultrasonore

L’équipement d’essai ultrasonore permet une évaluation non destructive des défauts internes dans les pièces CNC. Utilisant des ondes sonores haute fréquence, il détecte les défauts sous-surface tels que fissures, inclusions et délaminations. Essentiel pour l’assurance qualité et la vérification de l’intégrité structurelle dans les applications aéronautiques, automobiles et industrielles critiques.

Atelier d’inspection aux rayons X

L’atelier d’inspection aux rayons X réalise des analyses non destructives des défauts internes des pièces CNC. Utilisant des rayons X à haute énergie, il visualise les structures internes pour détecter la porosité, fissures, inclusions et incohérences dimensionnelles. Essentiel pour l’assurance qualité, la validation structurelle et le contrôle des processus dans les applications aéronautiques, automobiles et industrielles de précision.

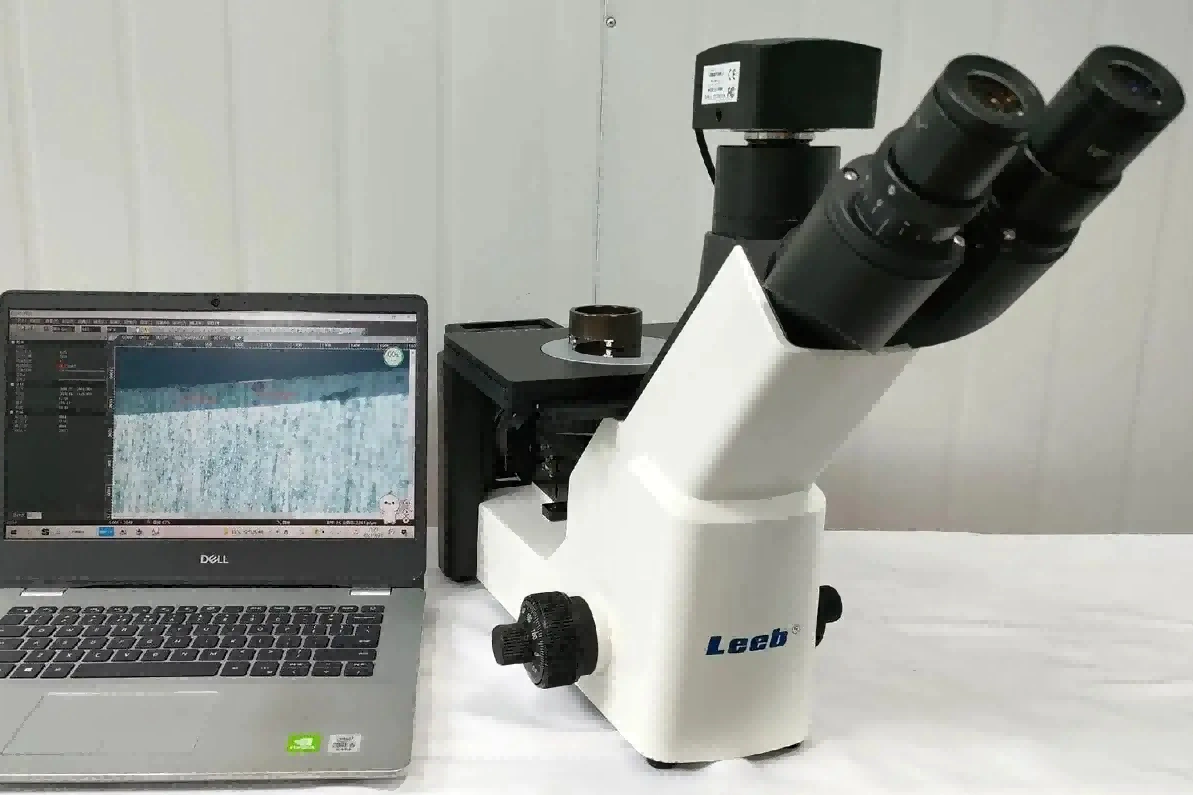

Microscopie métallographique

La microscopie métallographique fournit une analyse de microstructure haute résolution des pièces CNC. Elle révèle la structure des grains, la distribution des phases et les défauts de surface à travers des coupes polies. Essentielle pour valider les processus d’usinage, les traitements thermiques et les corrélations de propriétés mécaniques dans les composants aéronautiques, automobiles et industriels de haute précision.

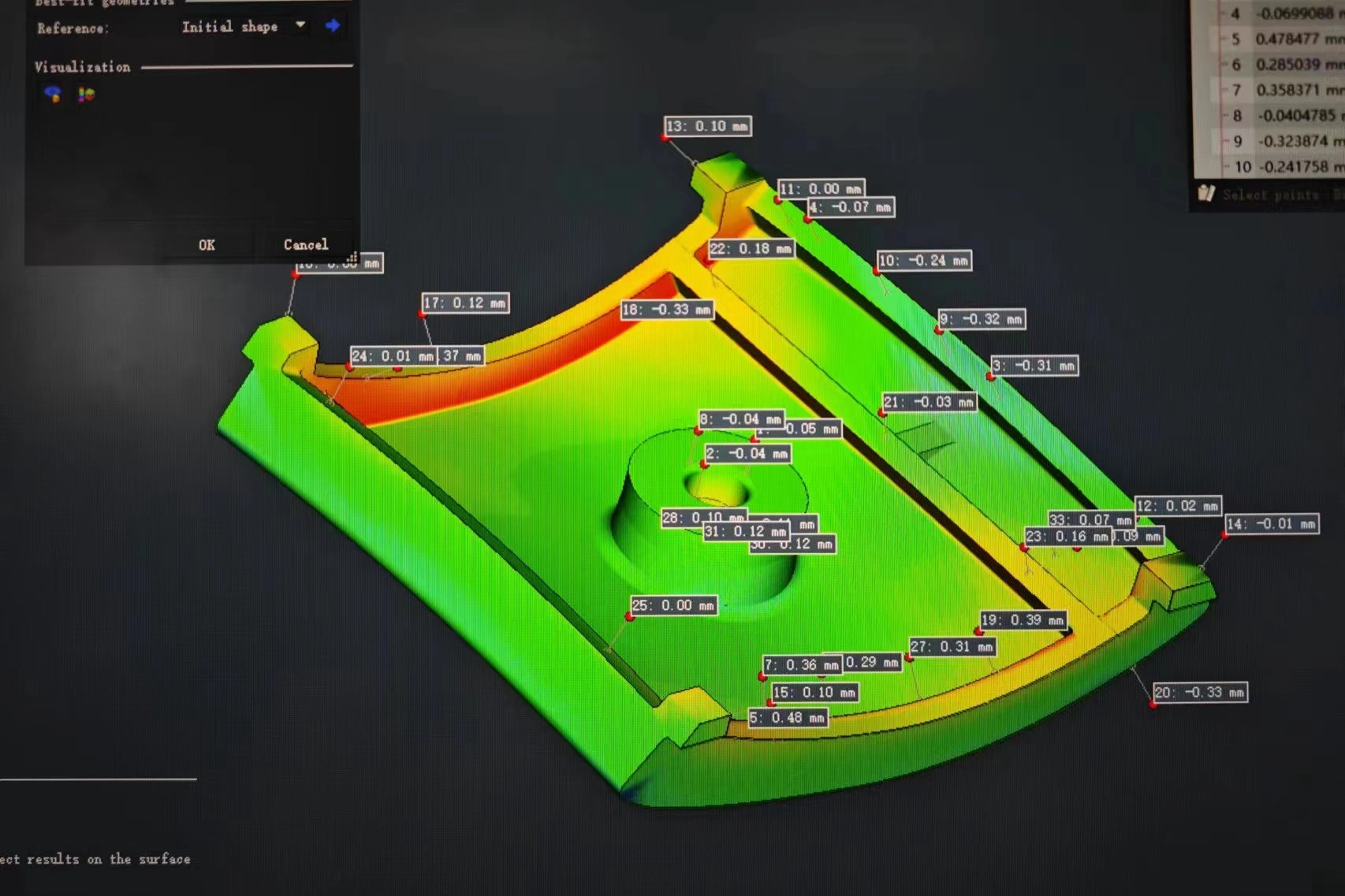

Instrument de mesure par scan 3D

L’instrument de mesure par scan 3D réalise une inspection dimensionnelle de haute précision sans contact des pièces CNC. Il capture la géométrie complète de surface avec une précision micrométrique. Essentiel pour valider les géométries complexes, détecter les écarts dimensionnels et assurer la conformité aux modèles CAO dans les applications aéronautiques, automobiles et industrielles de précision.

Commençons un nouveau projet aujourd'hui