Inspection de hauteur de précision pour pièces usinées CNC

The Core Role of Precision Height Gauges in CNC Quality Management

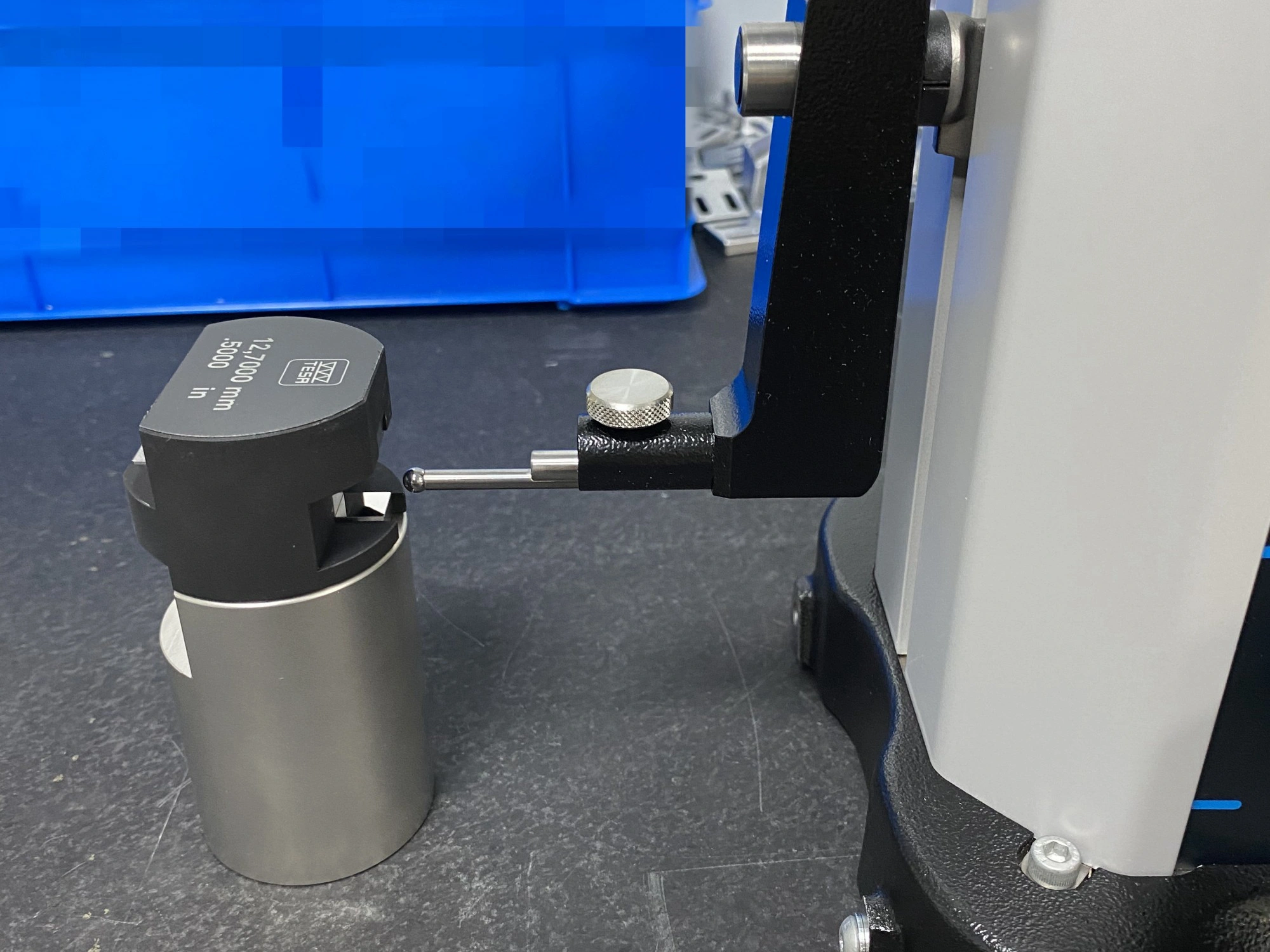

Dans la fabrication moderne, les colonnes de mesure de hauteur de précision sont des instruments de contrôle dimensionnel essentiels, jouant un rôle irremplaçable pour garantir la qualité des pièces usinées CNC. Dans le système de contrôle qualité de Neway, l’inspection par colonne de mesure de hauteur est une protection de base pour atteindre des tolérances de ±0,005 mm. Nos ingénieurs qualité utilisent quotidiennement des colonnes de mesure haute précision de marques réputées comme Mitutoyo et TESA, associées à une plaque de granite de précision, pour réaliser les contrôles de première pièce, les inspections en cours de fabrication et les contrôles finaux.

Dans les contrôles réels, nous accordons une attention particulière à la stabilité des performances des colonnes de mesure en production de série. Prenons l’exemple typique des composants de moteur automobile : la colonne de mesure permet de mesurer rapidement et avec précision la planéité de la culasse, les dimensions de hauteur et les tolérances de position. Pour les pièces en aluminium 6061-T6 utilisées dans le secteur aérospatial, le contrôle par colonne de mesure est une étape clé pour garantir l’interchangeabilité au montage.

Working Principle and Accuracy Grades of Digital Height Gauges

Les colonnes de mesure de hauteur numériques utilisent un système de mesure à règle (grating) de haute précision, dans lequel des capteurs convertissent le déplacement mécanique en signaux numériques afin de réaliser des mesures dimensionnelles de grande exactitude. Les colonnes de mesure numériques de notre laboratoire qualité chez Neway offrent des classes de précision allant de ±0,001 mm à ±0,005 mm, répondant aux exigences d’inspection de pièces de différents niveaux de précision. Nos ingénieurs d’inspection reçoivent une formation professionnelle et peuvent choisir des forces de mesure et des stratégies adaptées aux caractéristiques des composants en acier inoxydable 316L et en alliages de titane.

En pratique, nous insistons fortement sur la compensation de température. Lorsque l’environnement de contrôle s’écarte de la référence de 20 °C, la colonne de mesure effectue automatiquement une compensation de température afin de garantir la précision des mesures. Cette fonction est particulièrement critique lors du contrôle de grands composants aérospatiaux, où les coefficients de dilatation thermique des matériaux peuvent influencer de manière significative les résultats de mesure.

Five-Step Implementation Standard: From Reference Establishment to Data Recording

Neway a établi une norme stricte de mise en œuvre en cinq étapes pour les inspections par colonne de mesure afin d’assurer la standardisation et la répétabilité du processus. La première étape consiste à établir la surface de référence, en utilisant une plaque de granite de précision comme référence de mesure pour garantir la planéité et le parallélisme du positionnement de la pièce. La deuxième étape est l’étalonnage de l’instrument, en utilisant des cales étalons pour la mise à zéro et la vérification de la précision de la colonne de mesure.

La troisième étape est l’élaboration du programme de mesure. Pour les géométries complexes issues de l’usinage CNC multi-axes, nous définissons des trajectoires de mesure et une répartition des points de contrôle raisonnables. La quatrième étape est la mesure proprement dite, exécutée selon la fréquence d’échantillonnage spécifiée dans le plan qualité. La cinquième étape est l’enregistrement et l’analyse des données, au cours de laquelle tous les résultats sont saisis dans le système de gestion de la qualité pour générer un rapport de contrôle dimensionnel complet.

Typical Measurement Case Analysis (Plane Distance / Hole Depth / Step Height)

Dans la fabrication de dispositifs médicaux, nous utilisons des colonnes de mesure pour contrôler plusieurs dimensions critiques des instruments chirurgicaux. Prenons l’exemple des implants orthopédiques : conformément aux normes de fabrication de dispositifs médicaux, nous mesurons les hauteurs d’épaulement, la planéité des plateformes et la profondeur des trous afin de garantir des résultats précis et fiables. Ces dimensions ont un impact direct sur les performances chirurgicales et la sécurité des patients.

Pour les boîtiers utilisés dans les équipements de communication, les colonnes de mesure servent principalement à vérifier la coplanarité des surfaces de montage et la cohérence de hauteur des colonnes de vis. Nous appliquons une méthode de mesure en grille, en disposant 25 points de mesure sur la surface de la pièce afin d’évaluer de manière exhaustive sa qualité de planéité. Grâce à cette approche rigoureuse, nous pouvons identifier rapidement les anomalies et transmettre un retour à l’équipe d’usinage de précision CNC pour procéder aux ajustements de procédé.

Out-of-Tolerance Analysis and Process Corrective & Preventive Measures

Lorsque des dépassements de tolérance sont détectés à l’aide d’une colonne de mesure, les ingénieurs qualité de Neway déclenchent immédiatement une procédure d’analyse des causes racines. Ils commencent par analyser le profil de distribution des données de mesure pour déterminer si l’écart résulte d’une erreur systématique ou aléatoire. Ils remontent ensuite aux facteurs potentiels du procédé d’usinage, tels que l’usure des outils, le desserrage des montages ou la déformation thermique, et définissent les actions correctives correspondantes.

Nous avons mis en place un mécanisme complet d’alerte qualité. Lorsque les données de mesure de la colonne de hauteur montrent une dérive tendancielle, le système émet automatiquement une alerte. Cette approche de contrôle qualité préventive est particulièrement importante en production de masse de composants de moteur automobile, permettant d’éviter efficacement des problèmes qualité à grande échelle.

Integrated Composite Inspection Scheme with CMM

Pour les pièces complexes, Neway adopte une solution d’inspection composite intégrant colonnes de mesure et machines à mesurer tridimensionnelles (CMM). La colonne de mesure prend en charge le contrôle rapide des dimensions conventionnelles, tandis que les tolérances géométriques complexes mentionnées dans le rapport de contrôle dimensionnel sont vérifiées par la CMM. Cette répartition des tâches garantit à la fois l’efficacité du contrôle et la fiabilité des résultats.

En pratique, nous effectuons d’abord une inspection à 100 % à l’aide de colonnes de mesure, puis une vérification CMM selon le plan d’échantillonnage. Ce mécanisme de double assurance est particulièrement adapté au contrôle qualité des composants aérospatiaux, garantissant que chaque pièce respecte les spécifications de conception et les exigences de sécurité.

Industry-Specific Requirements (Aerospace / Medical Implants)

Différentes industries imposent des exigences particulières en matière d’inspection par colonne de mesure. Dans l’aéronautique, l’accent est mis sur la traçabilité du processus d’inspection : chaque résultat de mesure doit être associé au numéro de série spécifique de la pièce, à l’équipement de mesure utilisé et à l’opérateur. Dans le secteur médical, en particulier dans la fabrication de dispositifs médicaux, davantage d’attention est accordée à la propreté de l’environnement d’inspection et à la vérification de la biocompatibilité.

Pour les composants implantables, nous réalisons les contrôles par colonne de mesure dans des salles propres à température et humidité contrôlées afin de minimiser l’impact de l’environnement sur les résultats de mesure. Nous prêtons également une attention particulière aux micro-géométries de surface, car elles influencent directement les performances d’ostéointégration. Le respect strict de ces exigences spécifiques garantit que les implants Neway en acier inoxydable 316L satisfont aux normes médicales les plus exigeantes.

Neway’s Inspection Equipment and Quality Commitment

Neway a investi dans un laboratoire de métrologie construit selon les normes nationales et équipé d’une gamme complète d’instruments de mesure de haute précision. Notre zone d’inspection par colonne de mesure est installée sur une fondation indépendante anti-vibrations, avec un contrôle strict de la température et de l’humidité, garantissant des résultats de mesure précis et fiables. Tous les équipements d’inspection sont régulièrement étalonnés par des organismes accrédités afin d’assurer la traçabilité et la justesse des valeurs mesurées.

Nous nous engageons à fournir à chaque client des données de contrôle précises, complètes et fiables. Qu’il s’agisse d’un prototypage en petite série ou d’une production de précision CNC à grande échelle, nous appliquons les mêmes standards d’inspection et les mêmes exigences qualité. Grâce à des contrôles rigoureux par colonne de mesure et à des méthodes de mesure complémentaires, nous veillons à ce que chaque pièce livrée respecte nos engagements en matière de qualité.