Choisir le bon revêtement : anodisation ou peinture en poudre pour pièces CNC en aluminium

L’aluminium est l’un des métaux les plus couramment utilisés en usinage CNC grâce à sa légèreté, à son excellent rapport résistance/poids et à sa haute résistance à la corrosion. Toutefois, la finition de surface est essentielle pour maximiser la durabilité, l’apparence et les performances fonctionnelles des pièces en aluminium usinées par CNC.

L’aluminium est l’un des métaux les plus couramment utilisés en usinage CNC grâce à sa légèreté, à son excellent rapport résistance/poids et à sa haute résistance à la corrosion. Toutefois, la finition de surface est essentielle pour maximiser la durabilité, l’apparence et les performances fonctionnelles des pièces en aluminium usinées par CNC.

Deux des options de finition les plus utilisées sont l’anodisation et le revêtement par poudre. Ces deux procédés améliorent la protection de surface et l’esthétique, mais ils diffèrent nettement en termes d’apparence, de durabilité, de coût et de domaines d’application. Ce guide aide les acheteurs à comprendre les différences entre l’anodisation et le revêtement par poudre afin de faire le bon choix pour leurs composants en aluminium.

Pourquoi la finition de surface de l’aluminium est importante

L’aluminium forme naturellement une couche d’oxyde passive lorsqu’il est exposé à l’air, ce qui lui confère une résistance basique à la corrosion. Cependant, cette couche d’oxyde est mince (2–5 nm) et insuffisante pour les environnements exigeants ou les usages décoratifs.

Les traitements de surface après usinage sont utilisés pour :

Améliorer la résistance à la corrosion et à l’usure

Optimiser l’isolation électrique ou la conductivité

Apporter couleur, texture ou brillance à des fins esthétiques

Protéger les pièces pendant la manutention et toute leur durée de vie

Chez Neway, nous proposons des services d’usinage CNC de l’aluminium complétés par une gamme complète de procédés de finition de surface, incluant l’anodisation, le revêtement par poudre, l’électropolissage et bien d’autres.

Qu’est-ce que l’anodisation ?

L’anodisation est un procédé électrolytique qui épaissit la couche naturelle d’oxyde d’aluminium à la surface de la pièce. Le composant est immergé dans un électrolyte acide et un courant électrique est appliqué, créant une couche d’oxydation contrôlée, à la fois dure et poreuse.

Caractéristiques de l’aluminium anodisé :

Finition inorganique faisant partie intégrante de la pièce

Résistance à la corrosion jusqu’à 1 000 heures en brouillard salin (ASTM B117, Type III)

Dureté de surface jusqu’à 500 HV pour l’anodisation dure

Propriétés d’isolation électrique (résistivité >10⁹ Ω·cm)

Couche poreuse compatible avec les teintures pour une finition colorée

Les couches d’anodisation se situent généralement entre 10–25 µm pour les applications décoratives (Type II) et 25–100 µm pour l’anodisation dure (Type III), conformément aux normes MIL-A-8625 et ISO 7599.

Qu’est-ce que le revêtement par poudre ?

Le revêtement par poudre consiste à appliquer une poudre polymère sèche, chargée électrostatiquement, sur la surface de l’aluminium. La pièce revêtue est ensuite cuite à 160–200 °C pour fusionner les particules en un film continu et durci.

Caractéristiques de l’aluminium revêtu par poudre :

Revêtement organique d’une épaisseur typique de 60–120 µm

Excellente résistance à l’écaillage, à l’abrasion et aux chocs

Large choix de couleurs RAL, de niveaux de brillance et de textures

Résistance chimique dépendant du système de résine (époxy, polyester, hybride)

Faibles émissions de COV, procédé respectueux de l’environnement

Les revêtements en poudre sont testés conformément à l’ISO 8130, à l’ASTM D3359 (adhérence) et à l’ASTM D3363 (dureté).

Anodisation vs revêtement par poudre : comparaison côte à côte

Caractéristique | Anodisation | Revêtement par poudre |

|---|---|---|

Épaisseur du revêtement | 10–100 µm (selon le type) | 60–120 µm |

Dureté de surface | Jusqu’à 500 HV (Type III) | Typiquement 100–150 HV |

Résistance aux UV | Élevée pour les finitions incolores et noires | Variable (polyester > époxy) |

Résistance à la corrosion | Excellente, en particulier pour le Type III | Bonne en exposition légère à modérée |

Propriétés électriques | Non conductrice, barrière diélectrique | Isolante mais moins uniforme |

Impact dimensionnel | Faible, croissance uniforme dans la surface | Plus important ; des ajustements dimensionnels peuvent être nécessaires |

Options esthétiques | Aspect métallique, palette de teintures limitée | Large gamme de couleurs et de textures |

Résistance thermique | Jusqu’à 350 °C (anodisation dure) | En général jusqu’à 200 °C |

Coût | Modéré | Modéré à élevé selon la configuration |

Alliages adaptés | 6061, 7075, 5052, 2024 | La plupart des nuances d’aluminium |

Quand choisir l’anodisation

L’anodisation est le choix privilégié lorsque :

La précision dimensionnelle est critique (la couche de croissance est ~50 % en pénétration, 50 % en surépaisseur)

Une résistance élevée à l’usure et à l’abrasion est requise (par ex. : soupapes, guidages, rails)

Les pièces doivent conserver un aspect métallique ou présenter une texture de surface homogène

Une meilleure adhérence pour les peintures ou les adhésifs est nécessaire

Une excellente résistance aux UV et au brouillard salin est essentielle (anodisation dure Type III >1 000 h selon ASTM B117)

Applications typiques :

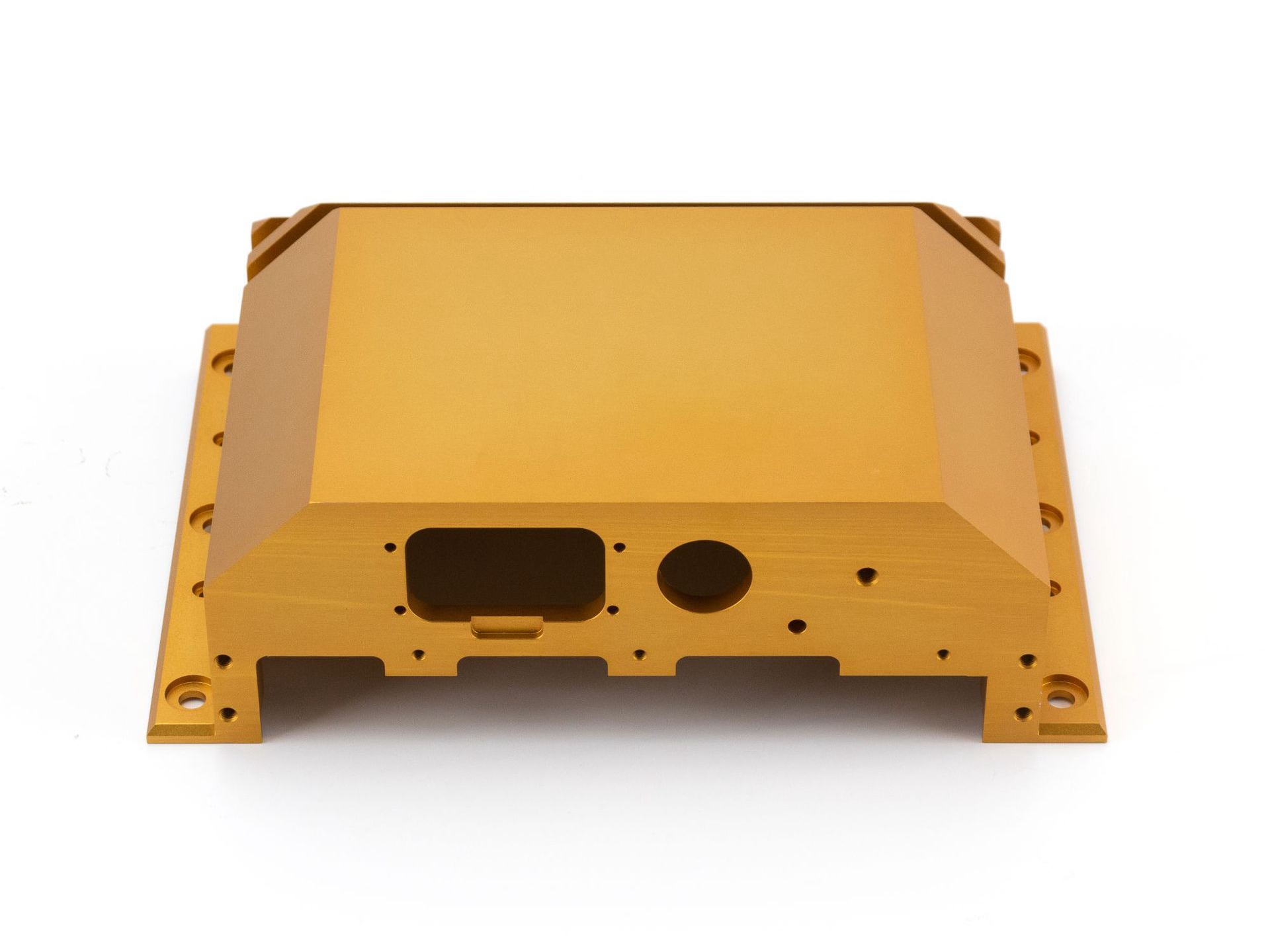

Supports et boîtiers aéronautiques

Boîtiers optiques et électroniques

Instruments médicaux

Composants structurels pour l’extérieur

Neway propose l’anodisation Type II et Type III conforme aux exigences MIL-A-8625, ISO 7599 et AMS 2471/2472.

Quand choisir le revêtement par poudre

Le revêtement par poudre est idéal lorsque :

Les pièces décoratives nécessitent des couleurs vives ou des textures particulières (par ex. : sablé, mat, brillant)

Les produits sont destinés au grand public et l’esthétique est importante

Les pièces sont soumises à des chocs, à des projections chimiques ou à l’abrasion

Les assemblages doivent masquer les traces d’usinage ou de moulage

Les projets impliquent un revêtement par lot économiquement avantageux pour de nombreuses pièces

Parmi les applications :

Capots d’équipements industriels

Boîtiers et panneaux

Enveloppes d’appareils électroniques grand public

Mobilier de plein air et signalétique

Les services de revêtement par poudre de Neway couvrent les systèmes polyester, époxy et hybrides, avec des volumes allant de petits lots prototypes à la production en série.

Considérations de conception pour les pièces usinées CNC

Tolérances dimensionnelles :

L’anodisation pénètre dans le matériau (en général 50 % dans la surface, 50 % en surépaisseur), ce qui permet de maintenir des tolérances serrées sans distorsion significative

Le revêtement par poudre ajoute une épaisseur uniforme sur toutes les surfaces exposées (60–120 µm), ce qui peut affecter les jeux coulissants ou l’engagement des filetages

Géométrie de la pièce :

Les arêtes vives doivent être cassées (R > 0,25 mm) pour favoriser un revêtement uniforme

Les trous borgnes ou les cavités internes complexes peuvent être moins bien revêtus en poudre

Compatibilité des matériaux :

Les alliages d’aluminium de la série 6000 (6061, 6082) réagissent bien aux deux finitions

Les séries 2000 et 7000 (2024, 7075) peuvent nécessiter un prétraitement pour obtenir une anodisation régulière

Les pièces moulées doivent être entièrement dégazées avant le revêtement par poudre pour éviter les défauts dus au dégazage

Conclusion

L’anodisation et le revêtement par poudre offrent tous deux des solutions efficaces pour améliorer la durabilité et l’apparence des pièces en aluminium usinées CNC, mais chaque procédé répond à des besoins d’application et de performance différents.

Choisissez l’anodisation lorsque la précision, la résistance aux UV ou une surface très résistante à l’usure sont prioritaires. Optez pour le revêtement par poudre lorsque la couleur, la protection contre les chocs ou le masquage des marques de surface sont au premier plan.

Chez Neway, nous proposons à la fois l’anodisation et le revêtement par poudre dans le cadre de nos services intégrés d’usinage CNC de l’aluminium, afin de garantir que vos pièces répondent aux exigences techniques, environnementales et esthétiques avec une qualité professionnelle constante.

FAQ :

Quelle épaisseur l’anodisation ajoute-t-elle aux pièces en aluminium ?

Peut-on appliquer un revêtement par poudre sur de l’aluminium déjà anodisé ?

Quelle finition dure le plus longtemps en extérieur : anodisation ou revêtement par poudre ?

Le revêtement par poudre convient-il aux composants usinés CNC à tolérances serrées ?

Quels alliages d’aluminium sont les mieux adaptés à l’anodisation ?