الفحص المجهري المعدني لتقييم البنية المجهرية لأجزاء CNC

المقدمة: القدرة على رؤية العالم المجهري — الدور المحوري للتحليل الميتالوجرافي في ضبط الجودة

في التصنيع الدقيق، يتحدد الأداء الكلي للمادة على المستوى الكلي بالكامل من خلال خصائص بنيتها المجهرية. بصفتي مهندس مواد في Neway، أدرك تمامًا أن التحليل الميتالوجرافي يُعَدّ جسرًا لا غنى عنه يربط بين اختيار المواد وعمليات التصنيع وأداء المنتج النهائي. من خلال الفحص المجهري الميتالوجرافي يمكننا رؤية “الحمض النووي” للمادة مباشرةً — حجم الحبيبات، تركيب الأطوار، توزع العيوب وغيرها من السمات الحرجة. تشترك هذه العوامل المجهرية معًا في تحديد قوة المكوّن ومتانته ومقاومته للتآكل وعمر خدمته.

في التصنيع الحديث، ومع استمرار ارتفاع متطلبات الأداء للمكوّنات، لم يعد الاعتماد على الفحص البُعدي والفحص البصري وحدهما كافيًا لتحقيق مستوى عالٍ من ضبط الجودة. وخصوصًا في خدمات التشغيل الدقيق لدينا، يوفر التحليل الميتالوجرافي منظورًا فريدًا لفهم سلوك المواد بشكل عميق، مما يساعد العملاء على ضمان الموثوقية وطول العمر التشغيلي من منبعها.

داخل عالم الفحص الميتالوجرافي: من تحضير العينة إلى التصوير عالي الوضوح

أخذ العينات وتضمينها بدقة: حماية الحواف والسمات الحرجة

تتمثل الخطوة الأولى في التحليل الميتالوجرافي في الحصول على عينة تمثيلية. يستخدم فنّيو المختبر لدينا آلات قطع دقيقة لأخذ عينات من مناطق محددة من الجزء وفقًا لأهداف الفحص. بالنسبة للعينات الهشة أو التي تتطلب حماية الحواف، نعتمد تقنيات التضمين البارد باستخدام راتنج إيبوكسي شفاف تحت ظروف تفريغ (فراغ) لاحتواء العينة بالكامل. يضمن ذلك سلامة الحواف ويسهّل التعامل الآمن والمستقر أثناء خطوات التحضير اللاحقة.

فن الجلخ والتلميع: الوصول إلى سطح مرآتي خالٍ من الخدوش

يكمن جوهر تحضير العينة في مرحلتي الجلخ والتلميع. باستخدام نظام آلي للجلخ والتلميع، ننتقل تدريجيًا من أوراق الجلخ الخشنة إلى أقمشة التلميع الدقيقة عبر عدة مراحل، مع إزالة أضرار القطع والتشوهات خطوة بخطوة حتى نحصل على سطح يشبه المرآة. أي خدش بسيط أو تشوه يُستحدَث أثناء هذه العملية قد يؤثر في دقة الملاحظة، لذلك وضعنا إجراءات تشغيل صارمة وفحوصات جودة أثناء العملية.

الحفر الكيميائي: كشف البنية المجهرية المخفية

يتيح السطح المصقول وحده ملاحظة محدودة للشوائب والعيوب الواضحة فقط. ولإظهار حدود الحبيبات وتوزيع الأطوار، يُعَد الحفر الكيميائي خطوة لا غنى عنها. وبناءً على نوع المادة، نختار كواشف كيميائية ملائمة ونضبط زمن ودرجة حرارة الحفر بدقة. تؤدي الفروق في قدرة انعكاس الضوء بين الحبيبات والأطوار المختلفة إلى جعل البنية المجهرية واضحة تمامًا تحت المجهر.

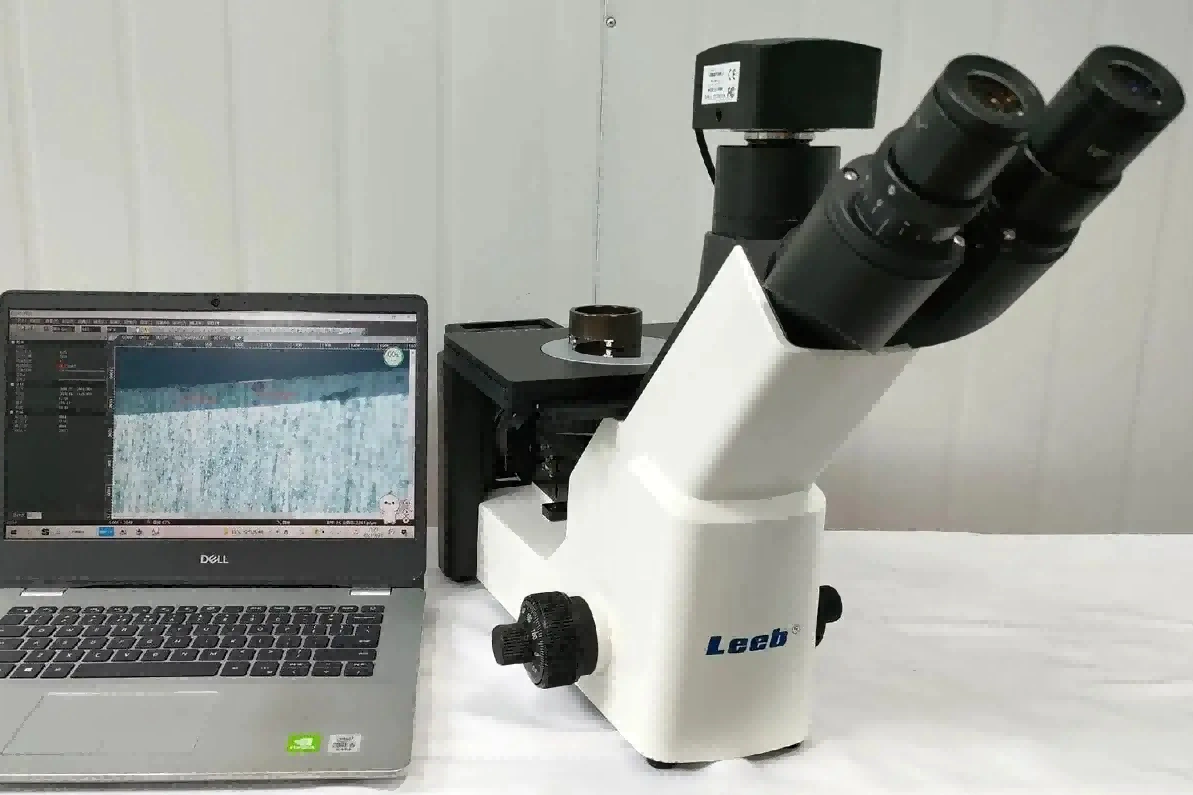

الفحص الميتالوجرافي الحديث: أوضاع التصوير وإمكانات القياس

يضم مختبر الميتالوجرافيا في Neway مجاهر حديثة تدعم أوضاع الإضاءة الساطعة (Brightfield) والداكنة (Darkfield) والضوء المستقطب وتباين التداخل التفاضلي (DIC). وبالاقتران مع كاميرات رقمية عالية الدقة وبرامج تحليل صور متقدمة، لا نكتفي بالحصول على صور بنية مجهرية واضحة، بل نجري أيضًا تقييمات كمية مثل تصنيف حجم الحبيبات، وقياس نسب الأطوار، وتحديد سماكة الطلاء، مما يوفر بيانات موضوعية تدعم قرارات تقييم الجودة.

قراءة البُنى المجهرية: السمات الميتالوجرافية القياسية لمواد CNC الشائعة

الأوستينيت والفيريت والكربيدات في الفولاذ المقاوم للصدأ

بالنسبة للفولاذ الأوستينيت المقاوم للصدأ مثل الفولاذ المقاوم للصدأ SUS304، يجب أن تتكوّن البنية المجهرية القياسية من حبيبات أوستينيت متجانسة ذات حدود حبيبات واضحة وتوائم تلدين (Annealing Twins) مميزة. يشير وجود كميات زائدة من الفيريت أو ترسيب الكربيدات إلى معالجة حرارية غير مناسبة قد تُضعِف مقاومة التآكل. يتيح لنا التحليل الميتالوجرافي تقييم فعالية المعالجة بالحل الصلب بدقة.

حجم الحبيبات والطورات المترسبة والاحتراق الزائد في سبائك الألمنيوم

في التقييم الميتالوجرافي لسبيكة ألمنيوم 6061-T6، نركّز على تجانس حجم الحبيبات وتوزيع الطورات المقوية (Precipitates). فالحبيبات الخشنة للغاية أو الترسبات المستمرة على حدود الحبيبات يمكن أن تقلل الأداء الميكانيكي. ومن خلال فحص شكل حدود الحبيبات ووجود جزيئات منصهرة أو معاد انصهارها، يمكننا تحديد ما إذا كان قد حدث احتراق زائد أثناء المعالجة الحرارية بدقة.

مورفولوجيا طورَي α+β والتحولات الحرارية في سبائك التيتانيوم

بالنسبة للأجزاء المُصنَّعة عن طريق تشغيل سبائك التيتانيوم، يعتمد الأداء بدرجة كبيرة على مورفولوجيا وحجم وتوزيع طورَي α و β. يتيح لنا التحليل الميتالوجرافي تقييم مدى ملاءمة عملية المعالجة الحرارية. فالمزيج المثالي من طور α المتساوي المحاور (Equiaxed) وبنية β المحوّلة يوفر توازنًا جيدًا بين القوة والمتانة، بينما قد تشير البُنى اللاميلارية أو ذات النسيج السلّمي (Basket-Weave) المفرطة إلى ضرورة تحسين العملية.

تقوية طور γ' واستقرار البنية المجهرية في السبائك الفائقة

بالنسبة للمكوّنات المُنتجة عبر تشغيل السبائك الفائقة، مثل Hastelloy C-276، يُستخدم التحليل الميتالوجرافي لتقييم حجم و توزيع وشكل الأطوار المقوية مثل طور γ'. تؤثر هذه السمات بشكل مباشر في قوة المادة عند درجات الحرارة العالية ومقاومتها للزحف (Creep). وفي الوقت نفسه، نراقب عن كثب تكوّن الأطوار الضارة مثل الأطوار من نوع TCP لمنع تدهور خواص المادة.

أهم تطبيقات الميتالوجرافيا على امتداد عملية التصنيع باستخدام CNC

فحص المواد الواردة: حراسة أول بوابة للجودة

في مختبر الميتالوجرافيا لدينا، نجري فحوصات أخذ عينات على كل دفعة من المواد الواردة للتحقق من أن بنية هذه المواد المجهرية تتوافق مع المواصفات الفنية. في إحدى الحالات، كشف التحليل الميتالوجرافي عن بنية شريطية (Banded Structure) حادة في دفعة من الفولاذ المقاوم للصدأ، ما أتاح لنا منع هذه المواد فورًا من دخول خط الإنتاج وتفادي خسائر أكبر في المراحل اللاحقة.

التحقق من المعالجة الحرارية وتحسينها

لا يمكن التأكد من جودة عمليات المعالجة الحرارية بشكل موثوق إلا على مستوى البنية المجهرية. فعلى سبيل المثال، من خلال ملاحظة نعومة المارتنسيت بعد التبريد السريع وتوزيع الكربيدات بعد المراجعة (Tempering)، يمكننا تقييم مدى ملاءمة معلمات العملية بدقة. وبالنسبة للمكوّنات التي خضعت لـ عملية النترتة (Nitriding)، نقوم بقياس سماكة الطبقة البيضاء وعمق منطقة الانتشار ميتالوجرافيًا لضمان توافق تقسية السطح مع متطلبات التصميم.

تقييم جودة اللحام: تحليل خط الانصهار ومنطقة التأثير الحراري

تُعتبَر وصلات اللحام غالبًا أضعف نقطة في التجميع. ومن خلال التحليل الميتالوجرافي، نقيم جودة اللحام بشكل شامل، بما في ذلك بنية معدن اللحام، ونمو الحبيبات في منطقة التأثير الحراري، ووجود الشقوق الدقيقة أو عدم الانصهار أو غيرها من العيوب. وبالنسبة للأسطح المُعالَجة بواسطة القطع بالتفريغ الكهربائي (EDM)، نقيّم طبقة إعادة الصهر وعمق منطقة التأثير الحراري، مما يوفر أسسًا لتوجيه عمليات التشطيب اللاحقة.

تحليل الفشل: تتبع منشأ الإجهاد والتآكل وعيوب المادة

عند حدوث حالات فشل مبكر، يُعَد التحليل الميتالوجرافي أداة أساسية للتحقيق في السبب الجذري. فمن خلال تتبّع مسار انتشار شقوق الإجهاد، يمكننا تحديد مواقع بدء الشقوق. ومن خلال فحص البنية المجهرية في المناطق المتآكلة، يمكننا تحديد آليات التآكل. ومن خلال ملاحظة الشذوذات قرب أسطح الكسر، يمكننا رصد العيوب الكامنة في المادة. توفّر هذه الرؤى اتجاهات واضحة لتحسين التصميم والعمليات.

مختبر الميتالوجرافيا في Neway: معداتنا وعملياتنا والبصيرة الهندسية

يعمل مختبر الميتالوجرافيا في Neway ضمن نظام شامل لتحليل الجودة. بدءًا من استلام العينات وتسجيلها وحتى إصدار التقارير النهائية، تتبع كل خطوة إجراءات تشغيل قياسية صارمة. نستخدم معدات جلخ وتلميع أوتوماتيكية بالكامل لضمان تحضير متسق، كما نعتمد مجاهر ميتالوجرافية متقدمة مزودة بأنظمة تحليل طيفي EDS لإجراء كل من الملاحظة البنائية والتحليل التركيبي لمناطق دقيقة.

يمتلك فريق مهندسي المواد لدينا خبرة عملية واسعة، وهو بارع في ربط السمات المجهرية بظروف الخدمة الفعلية. يمكّننا ذلك من تقديم تفسيرات وتوصيات ذات قيمة هندسية حقيقية. سواء في عينات الإنتاج منخفض الحجم أو في مراقبة جودة الإنتاج الضخم، نقدّم دعمًا تحليليًا دقيقًا وفي الوقت المناسب.

الأهم من ذلك أننا ندمج التحليل الميتالوجرافي في نظام الخدمة المتكاملة من نقطة واحدة الخاص بنا، ونعمل بشكل وثيق مع عمليات مثل الطحن CNC لتحقيق ضبط الجودة على امتداد سلسلة التصنيع كاملة. وعند اكتشاف بُنى مجهرية غير طبيعية، لا نقتصر على الإبلاغ عن المشكلات فحسب، بل نقدّم أيضًا إجراءات تحسين موجهة من منظورَي المادة والعملية، لمساعدة العملاء على رفع جودة منتجاتهم من الأساس.

دراسات حالة: كيف يحل التحليل الميتالوجرافي مشكلات هندسية حقيقية

الحالة 1: فشل مبكر لتروس صندوق تروس في السيارات

أبلغ أحد عملاء قطاع صناعة السيارات عن حدوث فشل مبكر في صورة تنقّر (Pitting) في دفعة من تروس صندوق التروس. كشف التحليل الميتالوجرافي عن وجود طبقة بيضاء وحضور شقوق دقيقة تحت أسطح الأسنان الفاشلة، ما أكد أن احتراق الطحن هو السبب الجذري للفشل. وبناءً على هذه النتيجة، قمنا بتحسين ظروف التبريد في عملية الطحن، وبذلك تمت معالجة المشكلة جذريًا.

الحالة 2: تقييم واجهة الطلاء على شفرات محركات الطائرات

بالنسبة لمشروع شفرات محركات أحد عملاء قطاع الطيران والفضاء، اُستُخدم التحليل الميتالوجرافي لتقييم الواجهة بين الطلاء الحاجز الحراري والركيزة (Substrate). وقد كُشِفت في بعض المناطق طبقات أكسيدية سميكة عند الواجهة. ومن خلال تعديل معلمات الرش، حققنا واجهة نظيفة ذات تشابك ميكانيكي ممتاز، ما حسّن من متانة الطلاء بشكل ملحوظ.

الحالة 3: كشف الشوائب في مواد الخام لزرعات طبية

في قطاع الأجهزة الطبية، كشف الفحص الميتالوجرافي لدفعة من مواد الخام الخاصة بزرعات عظام عن شوائب غير معدنية تجاوزت حدود المواصفات. كان من الممكن أن تعمل هذه الشوائب كنقاط بدء للتآكل أو للشقوق داخل جسم الإنسان. قمنا برفض الدفعة مباشرةً، مما ضمن التوافق الحيوي طويل الأمد وسلامة الزرعات النهائية.

ما بعد ضبط الجودة: التنبؤ بأداء دورة الحياة باستخدام بيانات الميتالوجرافيا

تتجاوز قيمة التحليل الميتالوجرافي مجرد تتبع مشكلات الجودة القائمة. الأهم من ذلك أنه يمكّن من التنبؤ بأداء المنتج. فمن خلال بناء علاقات كمية بين السمات المجهرية والخواص الماكروسكوبية، يمكننا استخدام بيانات الميتالوجرافيا لتقدير عمر الإجهاد ومقاومة التآكل والاستقرار عند درجات الحرارة العالية.

على سبيل المثال، تساعد إحصاءات حجم الحبيبات في التنبؤ بالقوة والمتانة؛ وتساعد كمية الأطوار المقوية وتوزيعها في تقدير الأداء عند درجات الحرارة العالية؛ كما يوفّر نوع الشوائب غير المعدنية وشكلها رؤى حول حدود الإجهاد (حدود التحمل). تتيح هذه القدرة على التنبؤ من “المجهري إلى الكلي” تقييم الأداء طويل الأمد قبل دخول الأجزاء إلى الخدمة، وتوفر أساسًا علميًا لتحسين التصميم وتقدير العمر التشغيلي للمكوّنات الحرجة.

في Neway، ندمج التحليل الميتالوجرافي على امتداد تطوير المنتج وضبط الجودة، ونستمر في جمع البيانات وتفسيرها لتحسين تقنيات التشغيل الدقيق الخاصة بنا. وبذلك نمكّن أنفسنا من تزويد العملاء بمكوّنات ذات أداء أعلى وعمر خدمة أطول.