Inspeção de medição de altura de precisão para peças usinadas CNC

O Papel Fundamental dos Medidores de Altura de Precisão na Gestão da Qualidade CNC

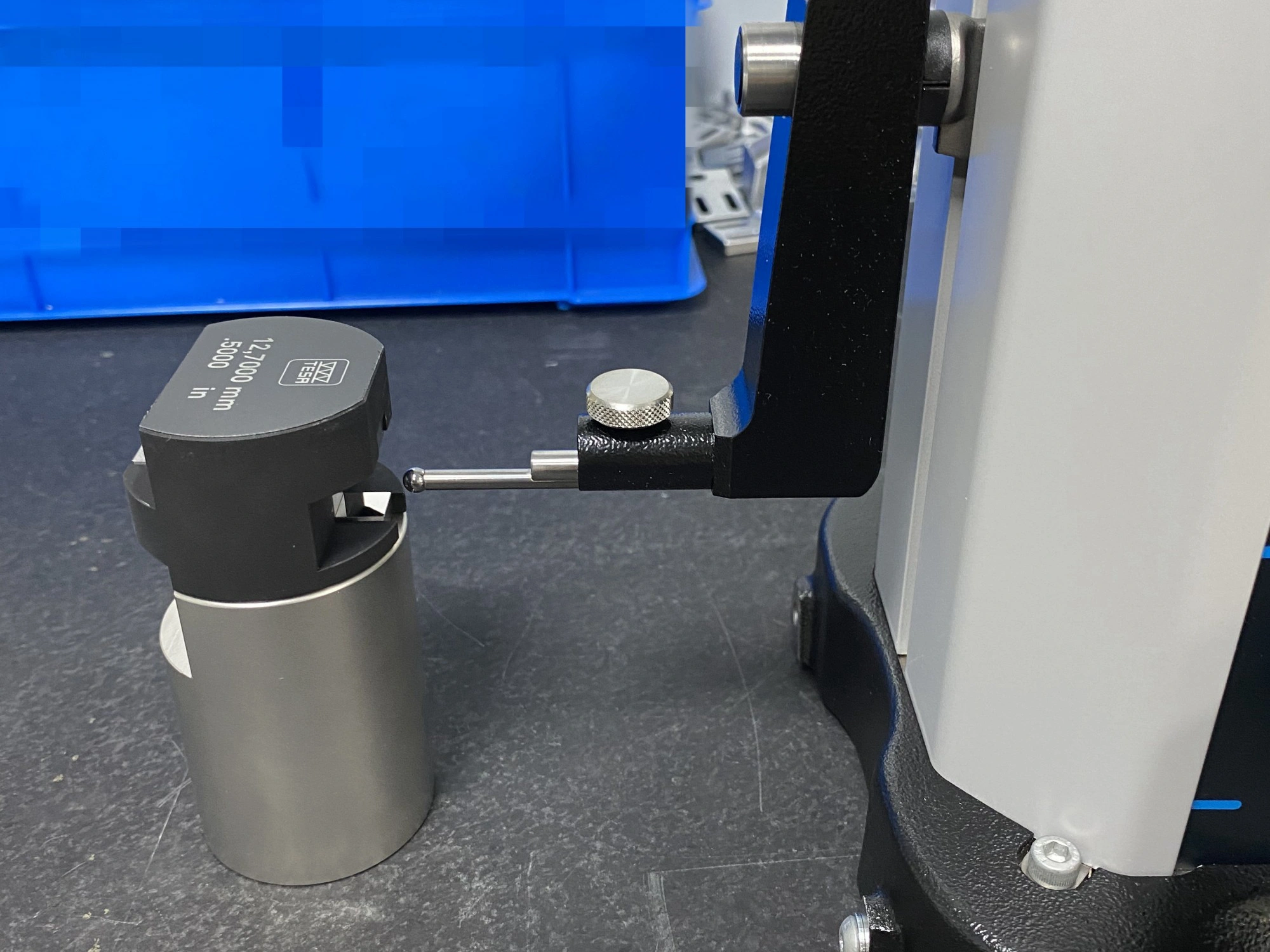

Na manufatura moderna, os medidores de altura de precisão são ferramentas essenciais de inspeção dimensional, desempenhando um papel insubstituível na garantia da qualidade de peças usinadas por CNC. No sistema de controle de qualidade da Neway, a inspeção com medidor de altura é uma salvaguarda fundamental para atender aos requisitos de tolerância de ±0,005 mm. Nossos engenheiros de qualidade utilizam diariamente medidores de altura de alta precisão de marcas renomadas, como Mitutoyo e TESA, em conjunto com uma placa de granito de precisão, para realizar inspeção de primeira peça, inspeção em processo e inspeção final.

Na inspeção prática, damos atenção especial à estabilidade do desempenho do medidor de altura em produção em massa. Tomando como exemplo componentes típicos de motores automotivos, o medidor de altura pode medir rapidamente e com precisão a planicidade da cabeça do cilindro, dimensões de altura e tolerâncias posicionais. Para peças de alumínio 6061-T6 usadas no setor aeroespacial, a inspeção com medidor de altura é uma etapa chave para garantir a intercambiabilidade na montagem.

Princípio de Funcionamento e Graus de Precisão dos Medidores de Altura Digitais

Os medidores de altura digitais utilizam um sistema de medição por grade de precisão, no qual sensores convertem o deslocamento mecânico em sinais digitais para alcançar medições dimensionais de alta precisão. Os medidores digitais do laboratório de qualidade da Neway oferecem graus de precisão que variam de ±0,001 mm a ±0,005 mm, atendendo aos requisitos de inspeção de peças com diferentes níveis de precisão. Nossos engenheiros de inspeção recebem treinamento profissional e podem selecionar forças e estratégias de medição apropriadas com base nas características de componentes de aço inoxidável 316L e ligas de titânio.

Em aplicações práticas, enfatizamos fortemente a compensação de temperatura. Quando o ambiente de inspeção se desvia do padrão de 20°C, o medidor de altura realiza automaticamente a compensação de temperatura para garantir a precisão da medição. Esta função é especialmente crítica ao inspecionar grandes componentes aeroespaciais, onde os coeficientes de expansão térmica do material podem influenciar significativamente os resultados da medição.

Padrão de Implementação em Cinco Etapas: do Estabelecimento da Referência ao Registro de Dados

A Neway estabeleceu um rigoroso padrão de implementação em cinco etapas para inspeção com medidor de altura, garantindo padronização do processo e repetibilidade. A primeira etapa é o estabelecimento da superfície de referência, utilizando uma placa de granito de precisão como referência de medição para assegurar a planicidade e paralelismo na colocação da peça. A segunda etapa é a calibração do instrumento, usando blocos de medição para ajuste de zero e verificação de precisão do medidor de altura.

A terceira etapa é o desenvolvimento do programa de medição. Para geometrias complexas formadas por usinagem CNC multi-eixo, definimos caminhos de medição e distribuição de pontos de medição adequados. A quarta etapa é a medição real, executada conforme a frequência de amostragem especificada no plano de qualidade. A quinta etapa é o registro e análise de dados, onde todos os resultados são inseridos no sistema de gestão da qualidade para gerar um completo relatório de inspeção dimensional.

Análise de Casos Típicos de Medição (Distância do Plano / Profundidade de Furo / Altura de Degrau)

Na fabricação de dispositivos médicos, utilizamos medidores de altura para inspecionar múltiplas dimensões críticas de instrumentos cirúrgicos. Tomando implantes ortopédicos como exemplo, em conformidade com os padrões de fabricação de dispositivos médicos, medimos alturas de degraus, planicidade das plataformas e profundidade de furos para garantir resultados precisos e corretos. Essas dimensões afetam diretamente o desempenho cirúrgico e a segurança do paciente.

Para invólucros usados em equipamentos de comunicação, os medidores de altura são principalmente usados para medir a coplanaridade das superfícies de montagem e a consistência de altura dos pinos de fixação. Utilizamos um método de medição em grade, distribuindo 25 pontos de medição pela superfície da peça para avaliar de forma abrangente a qualidade da planicidade. Por meio dessa abordagem rigorosa, podemos identificar problemas rapidamente e fornecer feedback à equipe de serviços de usinagem CNC de precisão para ajustes no processo.

Análise de Fora de Tolerância e Medidas Corretivas & Preventivas do Processo

Quando condições fora de tolerância são detectadas com o medidor de altura, os engenheiros de qualidade da Neway iniciam imediatamente um procedimento de análise de causa raiz. Primeiramente, analisam o padrão de distribuição dos dados de medição para determinar se o desvio é devido a erro sistemático ou aleatório. Em seguida, rastreiam fatores potenciais no processo de usinagem, como desgaste da ferramenta, folga no dispositivo de fixação ou deformação térmica, e formulam medidas corretivas correspondentes.

Estabelecemos um mecanismo abrangente de alerta de qualidade. Quando os dados de medição do medidor de altura mostram uma tendência de mudança, o sistema emite automaticamente um alerta. Esta abordagem de controle de qualidade preventiva é particularmente importante na produção em massa de componentes de motores automotivos, evitando efetivamente problemas de qualidade em larga escala.

Esquema Integrado de Inspeção Composta com CMM

Para peças complexas, a Neway emprega uma solução de inspeção composta que integra medidores de altura com máquinas de medição por coordenadas (CMM). O medidor de altura é responsável pela inspeção rápida das dimensões convencionais, enquanto as tolerâncias geométricas complexas no relatório de inspeção dimensional são verificadas pela CMM. Esta divisão de trabalho garante tanto a eficiência da inspeção quanto a confiabilidade dos resultados.

Na prática, realizamos primeiro uma inspeção de 100% com medidores de altura, seguida da verificação pela CMM de acordo com o plano de amostragem. Este mecanismo de dupla garantia é particularmente adequado para o controle de qualidade de componentes aeroespaciais, assegurando que cada peça atenda tanto às especificações de projeto quanto aos requisitos de segurança.

Requisitos Específicos da Indústria (Aeroespacial / Implantes Médicos)

Diferentes indústrias impõem requisitos específicos para a inspeção com medidor de altura. Na aeroespacial, a ênfase é colocada na rastreabilidade do processo de inspeção, onde cada resultado de medição deve estar vinculado ao número de série da peça específica, ao equipamento de inspeção utilizado e ao operador. No setor médico, especialmente na fabricação de dispositivos médicos, maior atenção é dada à limpeza do ambiente de inspeção e à verificação da biocompatibilidade.

Para componentes de implantes, realizamos inspeções com medidores de altura em salas limpas com controle de temperatura e umidade para minimizar o impacto das influências ambientais nos resultados de medição. Também damos atenção especial às microcaracterísticas geométricas da superfície, pois elas afetam diretamente o desempenho da osseointegração. A estrita observância desses requisitos especiais garante que os implantes de aço inoxidável 316L da Neway atendam aos padrões médicos mais rigorosos.

Equipamentos de Inspeção da Neway e Compromisso com a Qualidade

A Neway investiu em um laboratório de metrologia construído conforme padrões nacionais e equipado com uma variedade de instrumentos de inspeção de alta precisão. Nossa área de inspeção com medidor de altura foi construída sobre uma fundação independente anti-vibração, com rigoroso controle de temperatura e umidade, garantindo resultados de medição precisos e confiáveis. Todos os equipamentos de inspeção são calibrados regularmente por instituições credenciadas para garantir rastreabilidade e precisão dos valores medidos.

Estamos comprometidos em fornecer a cada cliente dados de inspeção precisos, completos e confiáveis. Seja para prototipagem de pequenos lotes ou serviços de usinagem CNC de precisão em grande escala, aplicamos os mesmos padrões de inspeção e requisitos de qualidade. Por meio de inspeção rigorosa com medidores de altura e métodos auxiliares de medição, garantimos que cada peça entregue cumpra nossos compromissos de qualidade.

Perguntas Frequentes

Qual é o nível máximo de precisão alcançável com a inspeção por medidor de altura?

Como verificar a confiabilidade dos resultados de medição do medidor de altura?

Como definir a frequência de amostragem para inspeções em lote?

O que deve ser observado ao medir a profundidade de peças com furos profundos?

Como os diferentes coeficientes de expansão térmica dos materiais afetam os resultados de medição?