DFM para usinagem CNC: 10 regras de ouro para otimizar design e reduzir custos

Introdução

O design eficaz para manufaturabilidade (DFM) em usinagem CNC é crucial para reduzir custos, melhorar prazos e garantir qualidade consistente das peças. Alinhando decisões de engenharia às restrições de usinagem, os projetistas podem eliminar ineficiências antes do início da produção.

Aqui estão 10 regras de ouro de DFM que todo engenheiro deve seguir ao projetar peças usinadas CNC.

1. Evite Tolerâncias Excessivamente Apertadas

Tolerâncias menores que ±0,01 mm devem ser usadas apenas onde são funcionalmente necessárias. Tolerâncias muito apertadas resultam em velocidades de usinagem mais lentas, custos de inspeção mais altos e maior risco de sucata. Aplique-as seletivamente e comunique claramente as dimensões críticas para função.

2. Projetar com Tamanhos de Ferramenta Padrão

Use diâmetros de cortador padrão (por exemplo, 3 mm, 6 mm, 12 mm) para simplificar a programação CAM e reduzir o tempo de troca de ferramentas. Evite raios ou larguras de ranhura que exijam ferramentas personalizadas ou múltiplas passagens de corte.

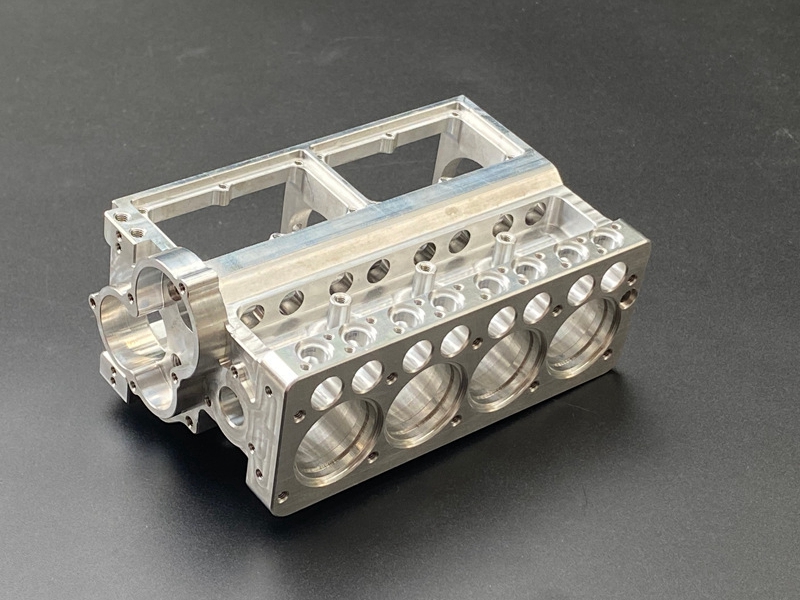

3. Mantenha Espessura de Parede Uniforme

Paredes finas (<0,8 mm para alumínio, <1,5 mm para aço) são suscetíveis a vibração, deflexão e empenamento durante a usinagem. Busque espessura uniforme e evite cavidades profundas com cantos agudos.

4. Otimize a Relação Profundidade-Diâmetro dos Furos

Para furos perfurados, mantenha uma relação profundidade-diâmetro ≤10:1. Furos profundos aumentam o desgaste da ferramenta e requerem setups de perfuração profunda ou ciclos "peck", que retardam a produção.

5. Minimize Rebaixos e Cantos Internos Agudos

Rebaixos exigem ferramentas personalizadas ou usinagem EDM, aumentando o custo. Cantos internos devem ter raio mínimo igual ao diâmetro da ferramenta para permitir trajetórias suaves.

6. Reduza Mudanças de Setup

Projetar recursos que possam ser usinados em um único setup reduz tempo de fixação e erros de alinhamento. Por exemplo, evite múltiplas reorientações de peças a menos que necessário. Recursos multi-face se beneficiam de usinagem multi-eixo.

7. Escolha Materiais Usináveis

Selecione materiais que equilibrem desempenho mecânico e boa usinabilidade. Por exemplo, alumínio 6061 é mais fácil e rápido de cortar do que titânio ou Inconel, que exigem velocidades mais baixas e ferramentas premium.

8. Consolide Recursos Sempre que Possível

Reduzir o número de recursos discretos, como fundir furos adjacentes ou eliminar bosses desnecessários, diminui o tempo de usinagem. Evite detalhes decorativos a menos que sejam funcional ou estruturalmente necessários.

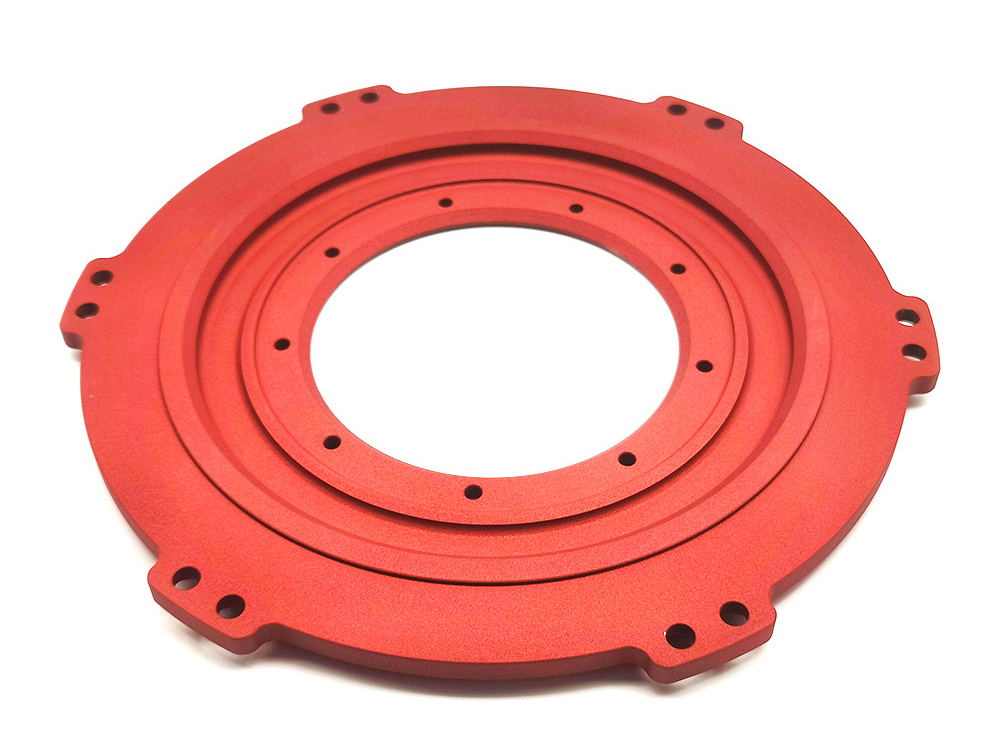

9. Planeje o Acabamento Superficial Previamente

Diferentes acabamentos exigem folgas específicas. Por exemplo, se anodização ou eletropolimento forem necessários, tolerâncias e planaridade devem acomodar a espessura do revestimento.

10. Anote Desenhos de Forma Clara e Completa

Desenhos 2D devem incluir tolerâncias, especificações de roscas, notas de acabamento de superfície e chamadas de material. Evite anotações ambíguas e garanta compatibilidade total com modelos 3D acompanhantes para evitar mal-entendidos.

Conclusão

Aplicar os princípios de DFM na fase de projeto reduz custos de usinagem CNC, otimiza a produção e garante maior consistência das peças. Para resultados ideais, colabore estreitamente com fornecedores experientes de usinagem CNC, que fornecem feedback técnico e insights de manufatura desde a fase de cotação.