فحص القياس الدقيق للارتفاع لأجزاء CNC المُشكَّلة

الدور الجوهري لمقاييس الارتفاع الدقيقة في إدارة جودة التشغيل على ماكينات CNC

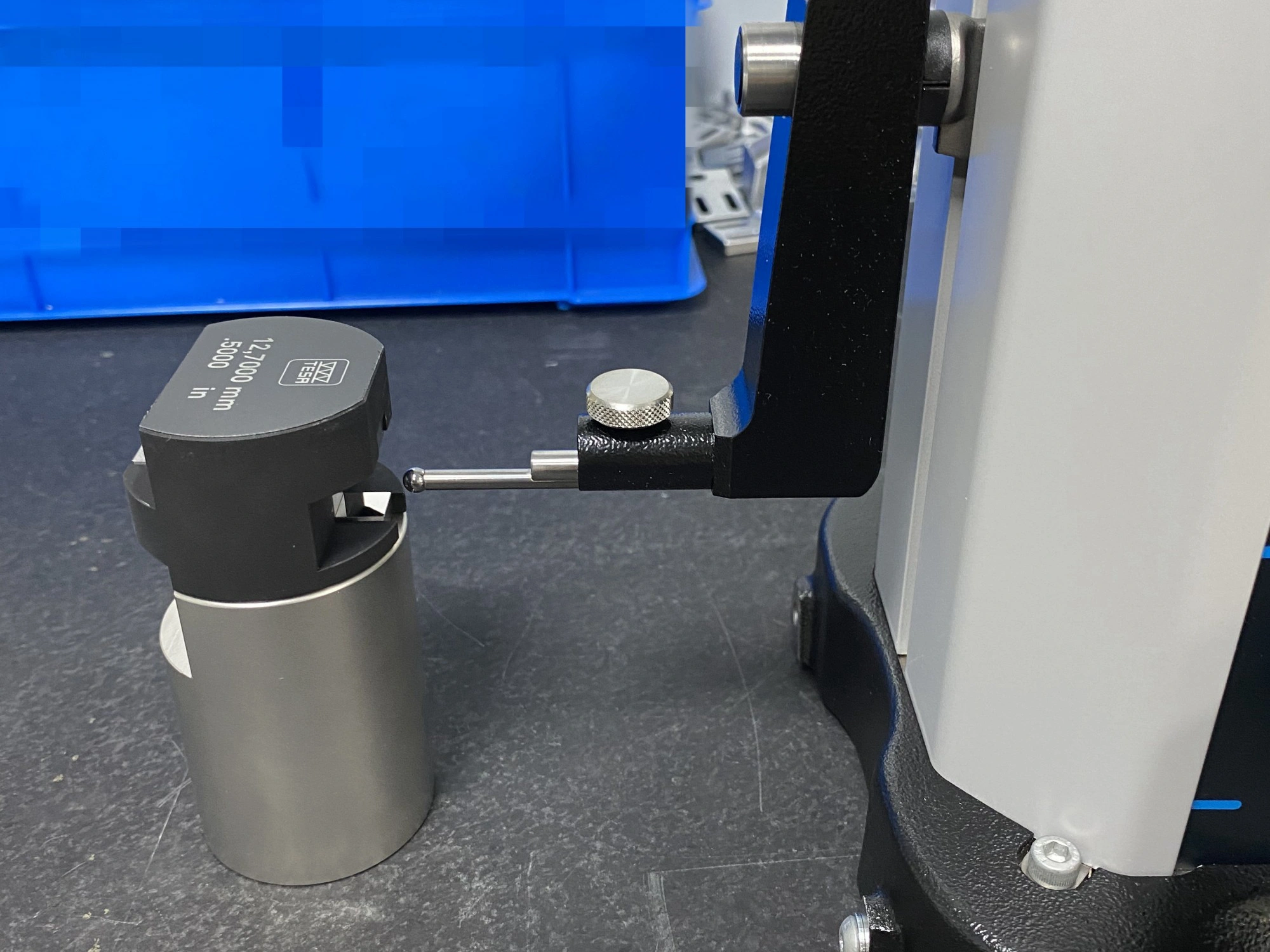

في التصنيع الحديث، تُعد مقاييس الارتفاع الدقيقة أدوات فحص بُعدية أساسية، وتلعب دورًا لا يمكن استبداله في ضمان جودة الأجزاء المُشغَّلة على ماكينات CNC. في نظام ضبط الجودة لدى Neway، يشكّل الفحص بمقياس الارتفاع خط الحماية الأساسي لتحقيق متطلبات التحمّل عند ±0.005mm. يستخدم مهندسو الجودة لدينا مقاييس ارتفاع دقيقة من علامات موثوقة مثل Mitutoyo وTESA بشكل يومي، إلى جانب سطح جرانيتي دقيق لإجراء فحص القطع الأولى، والفحص أثناء العملية، والفحص النهائي.

في الفحص العملي، نولي اهتمامًا خاصًا لاستقرار أداء مقاييس الارتفاع في الإنتاج الكمي. فعلى سبيل المثال في مكوّنات محركات السيارات النموذجية، يمكن لمقياس الارتفاع قياس استواء رأس الأسطوانة، وأبعاد الارتفاع، وتحملات الموضع بسرعة ودقة. أما بالنسبة لأجزاء الألمنيوم 6061-T6 المستخدمة في قطاع الطيران، فيُعد الفحص بمقياس الارتفاع خطوة رئيسية لضمان قابلية الاستبدال في التجميع.

مبدأ العمل ودرجات الدقة في مقاييس الارتفاع الرقمية

تعتمد مقاييس الارتفاع الرقمية على نظام قياس قائم على المسطرة الشبكية (Grating)، حيث تقوم الحساسات بتحويل الإزاحة الميكانيكية إلى إشارات رقمية لتحقيق قياسات أبعاد عالية الدقة. توفر مقاييس الارتفاع الرقمية المجهزة في مختبر الجودة لدى Neway درجات دقة تتراوح بين ±0.001mm و±0.005mm، لتلبية متطلبات فحص الأجزاء ذات مستويات الدقة المختلفة. يتلقى مهندسو الفحص لدينا تدريبًا احترافيًا، ويمكنهم اختيار قوى القياس واستراتيجيات القياس المناسبة وفق خصائص مكوّنات الفولاذ المقاوم للصدأ 316L والمكوّنات المصنوعة من سبائك التيتانيوم.

في التطبيقات العملية، نولي أهمية كبيرة لتعويض درجة الحرارة. عندما يبتعد جو الفحص عن درجة الحرارة القياسية 20°C، يقوم مقياس الارتفاع تلقائيًا بإجراء تعويض حراري لضمان دقة القياس. وتُعد هذه الوظيفة ضرورية بشكل خاص عند فحص مكوّنات الطيران كبيرة الحجم، حيث يمكن لمعاملات التمدد الحراري للمواد أن تؤثر بشكل ملحوظ على نتائج القياس.

معيار تنفيذ من خمس خطوات: من إنشاء المرجع إلى تسجيل البيانات

وضعت Neway معيار تنفيذ صارمًا مكوّنًا من خمس خطوات للفحص بمقياس الارتفاع، لضمان توحيد العملية وقابليتها للتكرار. الخطوة الأولى هي إنشاء السطح المرجعي، وذلك باستخدام لوح جرانيتي دقيق كمرجع قياس لضمان استواء وسواء (Flatness & Parallelism) موضع قطعة العمل. الخطوة الثانية هي معايرة الجهاز، حيث تُستخدم بلوكات القياس لضبط الصفر والتحقق من دقة مقياس الارتفاع.

الخطوة الثالثة هي إعداد برنامج القياس. بالنسبة للهندسيات المعقدة الناتجة عن تشغيل CNC متعدد المحاور، نقوم بتحديد مسارات قياس منطقية وتوزيع مناسب لنقاط القياس. الخطوة الرابعة هي التنفيذ الفعلي للقياس، وفق ترددات أخذ العينات المحددة في خطة الجودة. أما الخطوة الخامسة فهي تسجيل البيانات وتحليلها، حيث تُدخل جميع النتائج في نظام إدارة الجودة لإصدار تقرير فحص بُعدي متكامل.

تحليل حالات قياس نموذجية (المسافة بين المستويات / عمق الثقوب / ارتفاع الدرجات)

في تصنيع الأجهزة الطبية، نستخدم مقاييس الارتفاع لفحص عدة أبعاد حرجة للأدوات الجراحية. فعلى سبيل المثال في غرسات العظام، وبما يتوافق مع معايير تصنيع الأجهزة الطبية، نقيس ارتفاع الدرجات، واستواء المنصات، وعمق الثقوب لضمان نتائج دقيقة وموثوقة. تؤثر هذه الأبعاد مباشرة في أداء العمليات الجراحية وسلامة المرضى.

بالنسبة لهياكل (Enclosures) معدّات الاتصالات، يُستخدم مقياس الارتفاع بشكل أساسي لقياس تواسطية (Coplanarity) أسطح التركيب وتجانس ارتفاع قواعد البراغي. نعتمد طريقة قياس شبكية، حيث نوزّع 25 نقطة قياس على سطح الجزء لتقييم جودة الاستواء بشكل شامل. ومن خلال هذه المنهجية الصارمة، يمكننا اكتشاف المشكلات مبكرًا وتقديم تغذية راجعة سريعة لفريق خدمات التشغيل الدقيق على ماكينات CNC لضبط العملية.

تحليل حالات الخروج عن التحمّل وإجراءات التصحيح والوقاية في العملية

عند اكتشاف حالة خروج عن التحمّل باستخدام مقياس الارتفاع، يباشر مهندسو الجودة في Neway فورًا إجراء تحليل السبب الجذري. أولًا، يقومون بتحليل نمط توزيع بيانات القياس لتحديد ما إذا كان الانحراف ناتجًا عن خطأ ممنهج أو عشوائي. بعد ذلك، يتم تتبّع العوامل المحتملة في عملية التشغيل، مثل تآكل الأداة، أو ارتخاء التثبيت، أو التشوّه الحراري، ليتم وضع إجراءات تصحيحية مناسبة.

لقد أنشأنا آلية تحذير للجودة شاملة. فعندما تُظهر بيانات القياس بمقياس الارتفاع اتجاهًا للانحراف، يصدر النظام تنبيهًا تلقائيًا. هذا الأسلوب الوقائي في ضبط الجودة مهم للغاية في الإنتاج الكمي لـ مكوّنات محركات السيارات، إذ يساهم بفعالية في تجنّب حدوث مشكلات جودة واسعة النطاق.

نظام فحص مركّب متكامل يجمع بين مقياس الارتفاع وCMM

بالنسبة للأجزاء المعقدة، تعتمد Neway حل فحص مركّب يدمج بين مقاييس الارتفاع وماكينات القياس ثلاثية الإحداثيات (CMM). يتولّى مقياس الارتفاع الفحص السريع للأبعاد التقليدية، بينما يتم التحقق من تحملات الأشكال والمواضع المعقدة المذكورة في تقرير الفحص البُعدي باستخدام CMM. يضمن هذا التقسيم في الأدوار كلاً من كفاءة الفحص ومصداقية النتائج.

في التطبيق العملي، نقوم أولاً بإجراء فحص بنسبة 100% باستخدام مقاييس الارتفاع، ثم إجراء تحقق عبر CMM وفق خطة أخذ العينات. يُعد هذا الأسلوب المزدوج لضمان الجودة مناسبًا للغاية لضبط جودة مكوّنات الطيران، إذ يضمن أن كل جزء يلبي متطلبات التصميم ومتطلبات السلامة في آن واحد.

متطلبات خاصة بالصناعات المختلفة (الطيران / غرسات طبية)

تفرض الصناعات المختلفة متطلبات خاصة على الفحص بمقياس الارتفاع. ففي صناعة الطيران، يُركّز بشكل خاص على قابلية التتبع في عملية الفحص، حيث يجب ربط كل نتيجة قياس برقم تسلسلي محدّد للجزء، وبجهاز الفحص المستخدم، وبالمشغل الذي أجرى القياس. أما في القطاع الطبي، لا سيما في تصنيع الأجهزة الطبية، فيُولى اهتمام أكبر لنظافة بيئة الفحص والتحقق من التوافق الحيوي.

بالنسبة لمكوّنات الغرسات، نجري عمليات الفحص بمقياس الارتفاع داخل غرف نظيفة ذات تحكم في درجات الحرارة والرطوبة، لتقليل تأثير العوامل البيئية على نتائج القياس. كما نركّز بشكل خاص على الميزات السطحية الميكرو-هندسية، لأنها تؤثر مباشرة في أداء الالتحام العظمي (Osseointegration). إن الالتزام الصارم بهذه المتطلبات الخاصة يضمن أن غرسات الفولاذ المقاوم للصدأ 316L التي تنتجها Neway تلبي أشد المعايير الطبية صرامة.

معدات الفحص في Neway والتزامنا بالجودة

استثمرت Neway في مختبر قياس بُعدي (Metrology Lab) مُشيَّد وفق المعايير الوطنية، ومجهّز بمجموعة واسعة من أجهزة الفحص عالية الدقة. تم تشييد منطقة الفحص بمقاييس الارتفاع على قاعدة مستقلة مضادة للاهتزاز، مع التحكم الصارم في درجات الحرارة والرطوبة، لضمان نتائج قياس دقيقة وموثوقة. تخضع جميع أجهزة الفحص لمعايرة دورية لدى جهات معتمدة لضمان قابلية تتبع وموثوقية قيم القياس.

نلتزم بتزويد كل عميل ببيانات فحص دقيقة ومتكاملة وموثوقة. سواء كان الأمر يتعلق بنماذج أولية ذات دفعات صغيرة أو خدمات تشغيل دقيق على ماكينات CNC بإنتاج كمي، نعتمد نفس معايير الفحص ومتطلبات الجودة. ومن خلال الفحص الصارم بمقاييس الارتفاع وطرق القياس المساندة، نضمن أن كل جزء يتم تسليمه يفي بوعودنا المتعلقة بالجودة.