DFM لتشغيل CNC: 10 قواعد ذهبية لتحسين التصميم وتقليل التكلفة

المقدمة

يُعدّ التصميم الملائم للتصنيع (DFM) في تشغيل CNC عاملًا حاسمًا في خفض التكاليف، وتحسين زمن التسليم، وضمان ثبات جودة الأجزاء. من خلال مواءمة قرارات الهندسة مع قيود التشغيل، يمكن للمصممين إزالة كثير من الهدر والمشكلات المحتملة قبل بدء الإنتاج.

فيما يلي 10 قواعد ذهبية في DFM يجب على كل مهندس اتباعها عند تصميم قطع مشغَّلة بتقنية CNC.

1. تجنّب السماحيات الضيقة غير الضرورية

يجب استخدام السماحيات الضيقة أكثر من ±0.01 مم فقط عندما تكون مطلوبة وظيفيًا. فالسماحيات المبالغ في شدّتها تؤدي إلى سرعات تشغيل أبطأ، وتكاليف فحص أعلى، وزيادة خطر الرفض (Scrap). استخدم هذه السماحيات بشكل انتقائي، وحدّد الأبعاد الحرجة للوظيفة (Critical-to-Function) بوضوح.

2. صمّم اعتمادًا على مقاسات العدد القياسية

التزم بأقطار عدد قياسية (مثل 3 مم، 6 مم، 12 مم) لتبسيط برمجة CAM وتقليل زمن تغيير العدد. تجنّب الأقطار أو الزوايا أو عروض المجاري غير الشائعة التي تتطلّب عُدَدًا مخصّصة أو عدة تمريرات أداة إضافية.

3. حافظ على سماكة جدار موحّدة

الجدران الرقيقة (<0.8 مم للألمنيوم، <1.5 مم للصلب) تكون عرضة للاهتزاز، والانحراف، والتشوّه أثناء التشغيل. استهدف سماكة جدار متّسقة، وتجنّب الجيوب العميقة ذات الزوايا الحادة.

4. تحسين نسبة عمق الثقب إلى قطره

في ثقوب الحفر، حاول الحفاظ على نسبة عمق إلى قطر ≤ 10:1. الثقوب العميقة تزيد من تآكل العدة، وقد تتطلّب إعدادات حفر عميق خاصة أو دورات Peck Drilling، ما يبطئ الإنتاج.

5. تقليل الـ Undercuts والزوايا الداخلية الحادة

الـ Undercuts تتطلّب عددًا مخصّصًا أو تشغيلًا بتقنية EDM، وهو ما يرفع التكلفة. يجب تصميم الزوايا الداخلية بنصف قطر لا يقل عن قطر الأداة، للسماح بمسارات قطع أكثر سلاسة وكفاءة.

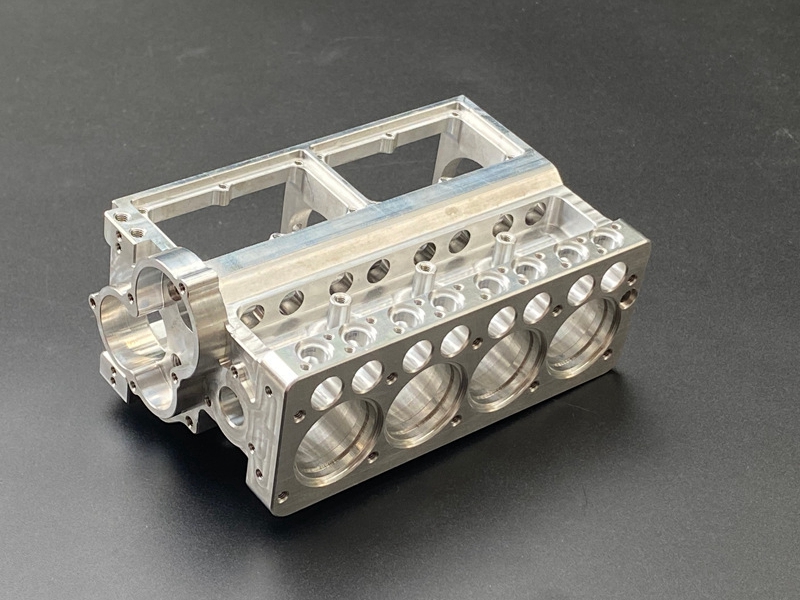

6. تقليل تغييرات التثبيت (Setups)

تصميم المزايا بحيث يمكن تشغيلها في تثبيت واحد يُقلّل وقت تجهيز الجيك (Fixture) وأخطاء المحاذاة. على سبيل المثال، تجنّب الحاجة إلى إعادة تثبيت القطعة مرات عدة لمعالجة مزايا على أوجه متقابلة ما لم يكن ذلك ضروريًا. المزايا متعددة الأوجه تستفيد كثيرًا من التشغيل متعدّد المحاور.

7. اختيار مواد سهلة التشغيل نسبيًا

اختر مواد تحقق توازنًا بين الأداء الميكانيكي وقابلية التشغيل الجيدة. على سبيل المثال، ألمنيوم 6061 أسهل وأسرع في القطع مقارنةً بـ التايتانيوم أو إنكونيل، اللذين يتطلبان سرعات أبطأ وعددًا عالية الأداء بتكلفة أعلى.

8. دمج المزايا قدر الإمكان

تقليل عدد المزايا المنفصلة – مثل دمج الثقوب المتجاورة أو إلغاء البروزات (Bosses) غير الضرورية – يخفض زمن التشغيل. تجنّب التفاصيل الزخرفية ما لم تكن ضرورية وظيفيًا أو إنشائيًا.

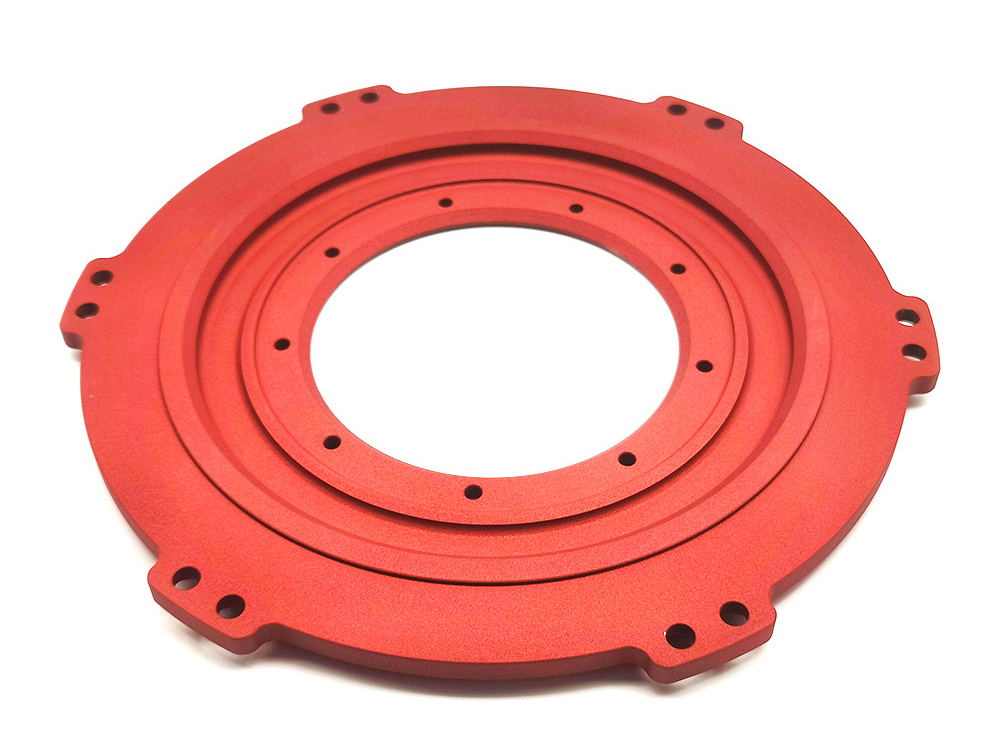

9. التخطيط للتشطيب السطحي مبكرًا

تتطلّب أنواع التشطيبات المختلفة احتياطات وأسس تصميم محددة. على سبيل المثال، إذا كانت هناك حاجة إلى الأنودة أو التلميع الكهربائي، فيجب أن تراعي السماحيات واستواء السطح (Flatness) سماكة الطبقة الناتجة عن المعالجة.

10. توضيح رسومات 2D بشكل كامل وواضح

يجب أن تتضمّن الرسومات ثنائية الأبعاد السماحيات، ومواصفات القلاوظ (Threads)، وملاحظات تشطيب السطح، ونوع المادة. تجنّب التعليقات الغامضة أو الناقصة. تأكّد من تطابق الرسومات بالكامل مع نموذج 3D المرفق لتفادي سوء الفهم أو التفسير الخاطئ.

الخلاصة

يساعد تطبيق مبادئ DFM في المراحل المبكرة من التصميم على تقليل تكاليف تشغيل CNC، وتبسيط عمليات الإنتاج، وضمان اتساق أفضل لجودة الأجزاء. للحصول على أفضل النتائج، احرص على التعاون المبكر مع موردين متخصصين في تشغيل CNC يمكنهم تقديم تغذية راجعة تقنية ورؤى تصنيعية واضحة في مرحلة عرض السعر.