Tolerâncias na usinagem CNC: equilibrando precisão, funcionalidade e análise de custos

Introdução

As tolerâncias são uma pedra angular da usinagem CNC, definindo a variação aceitável nas dimensões e geometria de uma peça. Na manufatura moderna, setores orientados à precisão, como aeroespacial, dispositivos médicos e semicondutores, exigem tolerâncias cada vez mais rigorosas para atender aos padrões de desempenho e segurança. De acordo com dados recentes de mercado, o mercado global de usinagem CNC de alta precisão deve crescer a uma CAGR de 6,7% até 2028, impulsionado pelos avanços em ciência dos materiais e manufatura digital. Nesse contexto, encontrar o equilíbrio certo entre precisão, funcionalidade e custo tornou-se crítico para a produção competitiva.

Classificações e Normas de Tolerância em Usinagem CNC

As tolerâncias em usinagem CNC englobam várias categorias: tolerâncias dimensionais, tolerâncias geométricas (conforme definido por GD&T) e tolerâncias de acabamento superficial. Cada uma desempenha um papel crucial para garantir que um componente execute sua função pretendida.

As tolerâncias dimensionais governam as dimensões lineares (por exemplo, ±0,01 mm), enquanto as tolerâncias geométricas controlam atributos de forma e posição, como planicidade, paralelismo e concentricidade. As tolerâncias de acabamento superficial, frequentemente especificadas como média de rugosidade (Ra), determinam a textura da peça e sua adequação a aplicações como vedação ou resistência ao desgaste.

Normas globais, como ISO 2768 e ASME Y14.5-2018, fornecem estruturas para especificar e interpretar tolerâncias. Diferentes indústrias adotam essas normas em graus variados:

Componentes aeroespaciais, como aqueles em Inconel 718, normalmente exigem tolerâncias mais rigorosas que ±0,005 mm para garantir desempenho em altas temperaturas e tensões, conforme demonstrado neste caso de usinagem CNC de Inconel 718 para aeroespacial.

Dispositivos médicos, como implantes cirúrgicos e lâminas de zircônia, requerem tolerâncias de ±0,01 mm ou melhores para garantir compatibilidade com a anatomia humana, conforme mostrado em usinagem CNC de cerâmica de zircônia para lâminas cirúrgicas.

Componentes automotivos frequentemente visam tolerâncias de ±0,02 mm, enquanto conectores eletrônicos de precisão exigem tolerâncias de ±0,005 mm ou menos para desempenho elétrico confiável.

As tolerâncias impactam diretamente o ajuste, a função e a durabilidade de uma peça. Por exemplo, ajustes por interferência em conjuntos de engrenagens exigem tolerâncias extremamente rigorosas para garantir a transferência de carga sem deslizamento, enquanto ajustes com folga em mancais requerem espaços controlados para permitir rotação suave.

Implicações de Custo da Precisão de Tolerância

A busca por tolerâncias mais rigorosas introduz uma curva de custo não linear na usinagem CNC. Alcançar uma tolerância de ±0,02 mm pode ser econômico em equipamentos padrão de fresagem CNC, mas reduzir a tolerância para ±0,005 mm pode aumentar os custos em 300% a 500%, devido a velocidades de usinagem mais lentas, maior desgaste de ferramentas e verificações de qualidade mais frequentes.

A usinagem de alta precisão frequentemente exige equipamentos avançados, como máquinas CNC de 5 eixos ou serviços especializados de retificação. Por exemplo, alcançar tolerâncias abaixo de 5 mícrons em componentes de turbinas aeroespaciais pode requerer usinagem multi-eixo com compensação térmica integrada, como visto em componentes de turbina a vapor usinados em bronze CNC.

As ferramentas são outro fator significativo. Materiais de alto desempenho, como titânio e superligas, frequentemente usados em indústrias como aeroespacial e óleo & gás, requerem ferramentas PCD ou CBN de alta qualidade. Isso não apenas aumenta os custos das ferramentas, mas também reduz sua vida útil, resultando em maiores despesas por peça.

Os custos de inspeção também aumentam acentuadamente com tolerâncias mais rigorosas. Máquinas de medição por coordenadas (CMM) e scanners a laser são essenciais para verificação, complementando protocolos de inspeção completos e demorados. Em aplicações como instrumentos cirúrgicos de aço inoxidável médicos, exigências regulatórias rigorosas complicam ainda mais a complexidade da inspeção e aumentam os custos.

Estratégias Práticas para Definir Tolerâncias

A chave para a gestão de tolerâncias com custo-efetividade reside em uma abordagem colaborativa de design. A integração de feedback de manufatura em estágio inicial, por meio das metodologias Design for Manufacturability (DFM) e Design to Cost (DTC), garante que apenas características críticas recebam tolerâncias ultra-rigorosas.

Em vez de especificar uma tolerância uniforme de ±0,01 mm em toda a peça, os engenheiros devem aplicar zonas de tolerância funcional. Por exemplo, em um implante médico, superfícies de articulação podem exigir tolerâncias de ±0,005 mm, enquanto áreas não funcionais podem ser relaxadas para ±0,05 mm. Essa abordagem seletiva otimiza a eficiência da usinagem sem comprometer o desempenho da peça.

Em um projeto aeroespacial recente, um cliente colaborou com engenheiros da Neway para ajustar tolerâncias não críticas em componentes de carcaça de turbina. Isso resultou em uma redução de custo de 28% e melhoria de 15% no tempo de ciclo, sem comprometer a funcionalidade da peça.

Aplicações da Manufatura Inteligente no Controle de Tolerâncias

Tecnologias de manufatura inteligente estão transformando a gestão de tolerâncias. Sistemas de monitoramento em tempo real e controle adaptativo são cada vez mais utilizados para estabilizar condições de usinagem e evitar desvios de tolerância.

Por exemplo, na usinagem multi-eixo de componentes aeroespaciais complexos, modelos de gêmeo digital simulam o comportamento da usinagem, permitindo ajustes preditivos para manter a precisão dimensional ao longo de um lote. Equipamentos CNC com feedback em loop fechado podem compensar automaticamente crescimento térmico ou desgaste de ferramentas.

A inteligência artificial aprimora ainda mais a otimização de tolerâncias. Ao analisar dados históricos de usinagem, algoritmos de IA podem sugerir trajetórias e parâmetros de corte ideais, melhorando a precisão e reduzindo os tempos de ciclo. Esses avanços são particularmente valiosos em setores como ferramentas semicondutoras, onde são exigidas tolerâncias de 0,001 mm ou menos.

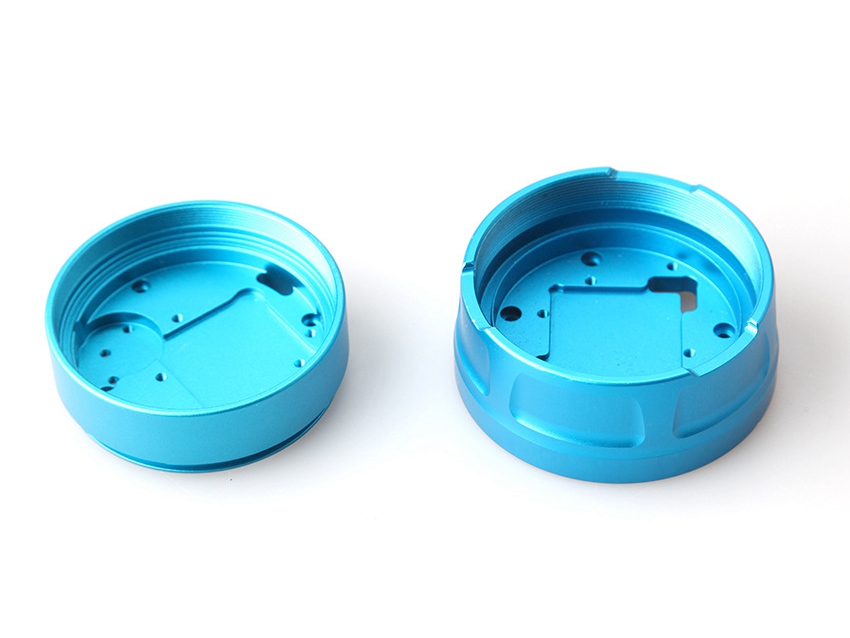

Sistemas automatizados de inspeção agora integram dados de CMM com controles CNC, criando um processo de correção em loop fechado. Essa abordagem é usada na usinagem de precisão de componentes avançados de robótica, como os apresentados em soluções de fresagem CNC de alumínio para robótica.

Estudos de Caso Típicos de Tolerâncias na Indústria

Diferentes indústrias ilustram como níveis específicos de tolerância se alinham com requisitos de desempenho e segurança:

Em aplicações médicas, implantes de titânio e componentes cerâmicos, como lâminas CNC de zircônia, requerem tolerâncias de ±0,005 mm para garantir integração adequada com tecidos biológicos e evitar complicações pós-operatórias.

A fabricação de semicondutores demanda ainda maior precisão. Componentes ópticos e estágios de litografia exigem tolerâncias de planicidade inferiores a 0,001 mm e rugosidade superficial Ra 0,1 μm para suportar tamanhos de recurso sub-10 nm.

No setor automotivo, carcaças de motores elétricos dependem de tolerâncias de alta concentricidade ≤0,01 mm para otimizar a eficiência do motor e reduzir ruído e vibração. Um exemplo pode ser visto em componentes de válvulas CNC em titânio para automotivo, onde superfícies críticas de vedação exigem tolerâncias ultra-rigorosas para operação sem vazamentos.

Esses exemplos demonstram que a seleção de tolerâncias deve ser orientada tanto pelos requisitos funcionais quanto por normas específicas da indústria, em vez de escolhas arbitrárias de design.

Conclusão e Tendências Futuras

Na usinagem CNC, as tolerâncias determinam fundamentalmente a qualidade, funcionalidade e economia da produção das peças. Alcançar o equilíbrio ideal entre precisão e custo requer design cuidadoso, engenharia colaborativa e aplicação estratégica de tecnologias de manufatura inteligente.

No futuro, a usinagem orientada por IA, monitoramento avançado de processos e gêmeos digitais totalmente integrados aprimorarão ainda mais a capacidade dos fabricantes de alcançar tolerâncias mais rigorosas mantendo a eficiência de custos. Empresas que adotarem essas inovações ganharão vantagem competitiva em setores de alto valor, como aeroespacial, dispositivos médicos e sistemas automotivos de próxima geração.

Para compradores e engenheiros, entender a interação entre tolerância, função e custo não é mais opcional—é essencial para impulsionar qualidade e lucratividade no cenário atual de manufatura de precisão.

Perguntas Frequentes (FAQs)

Qual é a diferença entre tolerâncias dimensionais e geométricas na usinagem CNC?

Como tolerâncias mais rigorosas impactam os custos de usinagem CNC?

Quais indústrias exigem tolerâncias ultra-rigorosas na usinagem CNC?

Como a manufatura inteligente melhora o controle de tolerâncias?

Qual é o papel da otimização de tolerâncias no design de produtos?