Fraisage CNC multi-axes : repousser les limites des conceptions complexes

Introduction

Dans l’environnement industriel avancé d’aujourd’hui, la précision, l’efficacité et la complexité des conceptions de composants sont essentielles. Le fraisage CNC est devenu la pierre angulaire de la fabrication moderne, permettant aux industries de produire des composants extrêmement complexes et précis. Parmi les différentes technologies d’usinage CNC, le fraisage CNC multi-axes se distingue comme particulièrement transformateur, en étendant considérablement les capacités des fabricants pour répondre aux exigences croissantes de nombreux secteurs. Cet article explique comment le fraisage CNC multi-axes augmente les possibilités pour les conceptions sophistiquées.

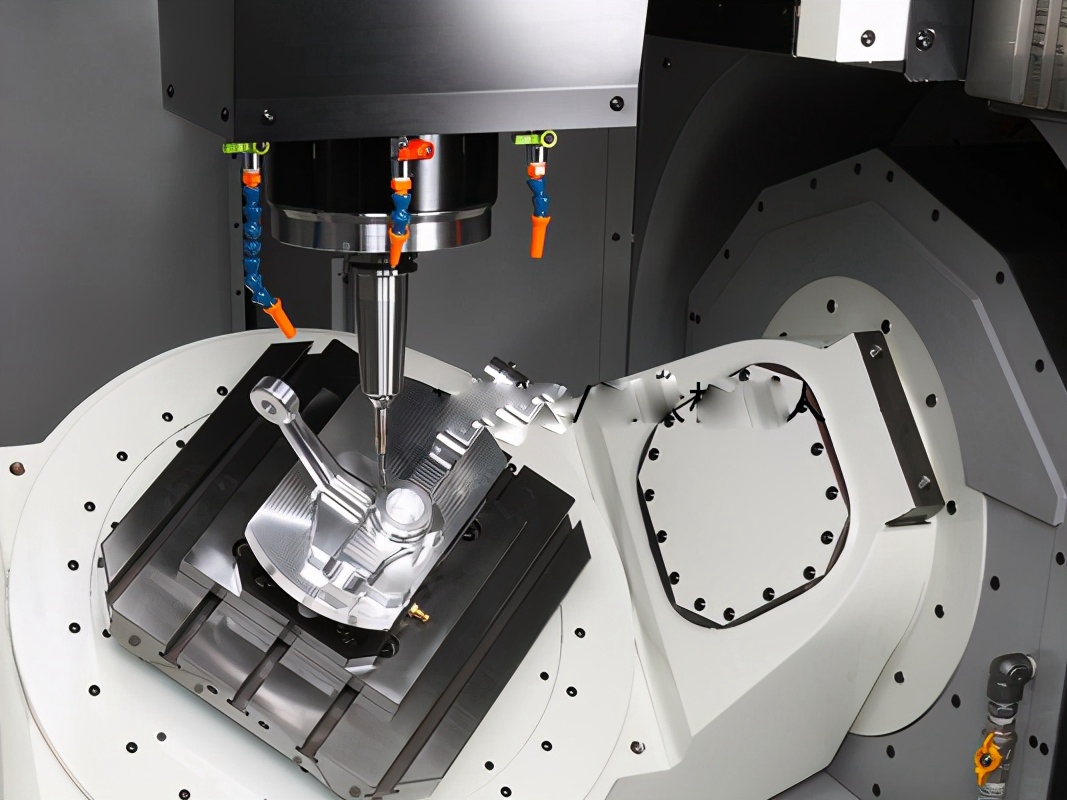

Qu’est-ce que le fraisage CNC multi-axes ?

Le fraisage CNC multi-axes regroupe des opérations d’usinage où l’outil se déplace simultanément sur plusieurs axes, généralement au-delà des trois axes traditionnels (X, Y, Z). Alors que le fraisage CNC 3 axes classique se déplace le long des axes X, Y et Z, les centres d’usinage multi-axes avancés ajoutent des axes de rotation, ce qui améliore radicalement la polyvalence d’usinage.

Fraisage 3 axes : L’outil de coupe se déplace selon les axes X, Y et Z, idéal pour des composants relativement simples.

Fraisage 4 axes : Intègre un axe rotatif, généralement l’axe A autour de X, permettant la rotation de la pièce et l’usinage de formes plus complexes.

Fraisage 5 axes : Combine deux axes de rotation (généralement les axes A et B), autorisant une coupe multi-angles simultanée, essentielle pour les pièces très détaillées.

Principaux avantages du fraisage CNC multi-axes

Précision et exactitude améliorées

Le fraisage multi-axes permet à l’outil d’attaquer la pièce sous plusieurs angles sans repositionnement manuel, ce qui réduit les erreurs et améliore la précision globale. Les industries nécessitant une précision extrême, comme l’aéronautique et les dispositifs médicaux, bénéficient particulièrement de ce niveau d’exactitude.

Réduction du temps d’usinage

Grâce au fraisage CNC multi-axes, les opérateurs peuvent produire des pièces complexes avec moins de configurations, ce qui diminue fortement le temps d’usinage. Cette approche élimine les repositionnements manuels, augmente la productivité, réduit les coûts et raccourcit les délais de production, un enjeu clé dans des secteurs dynamiques comme l’automobile et l’électronique.

Capacité à produire des géométries complexes

Le fraisage multi-axes ouvre des capacités d’usinage impossibles à atteindre avec des méthodes traditionnelles, permettant de réaliser facilement des courbes complexes, des cavités internes et des profils sophistiqués. Ces possibilités offrent aux concepteurs et ingénieurs un champ d’innovation beaucoup plus vaste.

Amélioration de l’état de surface

L’ajustement continu de l’angle de l’outil en fraisage multi-axes génère de meilleurs états de surface sur les géométries complexes, réduisant le post-traitement et améliorant l’esthétique ainsi que la fonctionnalité des pièces. Des traitements de surface comme l’électropolissage renforcent encore ces avantages.

Matériaux pour le fraisage CNC

Le fraisage CNC multi-axes permet d’usiner efficacement une grande variété de matériaux, notamment des métaux légers et des superalliages avancés comme l’Inconel 718, 625, 713, ainsi que des alliages de titane tels que le Ti-6Al-4V. Il gère également sans difficulté des aciers inoxydables comme le SUS304 et le SUS316, ainsi que des plastiques techniques, dont le PEEK et le Delrin. Ces matériaux, souvent difficiles à usiner en raison de leur résistance mécanique et thermique, deviennent maîtrisables grâce à la technologie multi-axes.

Secteurs bénéficiant du fraisage CNC multi-axes

Aéronautique & aviation

Le secteur aéronautique s’appuie largement sur le fraisage multi-axes pour la fabrication d’aubes de turbine, de composants structurels et de pièces moteur de haute précision. L’usinage de matériaux complexes comme les alliages de titane est essentiel pour obtenir des pièces aéronautiques légères mais très résistantes.

Industrie automobile

Les applications automobiles exigent fréquemment des composants précis et structurellement robustes, tels que des pièces moteur, des carters de boîte de vitesses et des systèmes de suspension. Le fraisage multi-axes garantit que ces pièces respectent des spécifications strictes de manière efficace et rentable.

Médical et dentaire

Les composants médicaux et dentaires, comme les implants et prothèses, nécessitent une précision exceptionnelle. L’usinage CNC multi-axes assure une personnalisation précise et la prise en compte de la biocompatibilité, deux éléments critiques pour la réussite des traitements.

Électronique

Les boîtiers électroniques de précision et les micro-composants bénéficient fortement du fraisage multi-axes, car la technologie offre des résultats d’usinage très précis et répétables, indispensables aux dispositifs électroniques avancés.

Énergie & défense

Les composants haute performance utilisés dans les industries de l’énergie et de la défense fonctionnent souvent dans des conditions extrêmes. Le fraisage CNC multi-axes garantit que ces pièces sont fabriquées de manière fiable selon des spécifications exactes, préservant ainsi leurs performances.

Choisir le bon partenaire en usinage CNC multi-axes

Lors du choix d’un partenaire en usinage CNC, il est crucial de prendre en compte son expérience avérée sur des conceptions complexes, la disponibilité de machines multi-axes avancées, les certifications qualité telles que ISO ou AS9100, sa capacité à respecter des délais courts et la qualité de son support technique tout au long du processus d’usinage.

Conclusion

Le fraisage CNC multi-axes améliore considérablement les capacités de fabrication, permettant de produire efficacement des composants complexes et précis dans de nombreux secteurs. En adoptant cette technologie, les industriels peuvent transformer leurs processus de production, gagner un net avantage concurrentiel et soutenir une croissance durable.

FAQ :

Quels sont les principaux avantages du fraisage CNC multi-axes ?

En quoi le fraisage CNC multi-axes diffère-t-il du fraisage CNC traditionnel ?

Quels secteurs bénéficient le plus du fraisage CNC multi-axes ?

Quels matériaux peuvent être usinés avec le fraisage CNC multi-axes ?

Comment choisir le bon prestataire en usinage CNC multi-axes ?