تشطيبات أسطح الأجزاء المُشكَّلة بـ CNC: من التنعيم الأساسي إلى الطلاءات المتخصصة

المقدمة

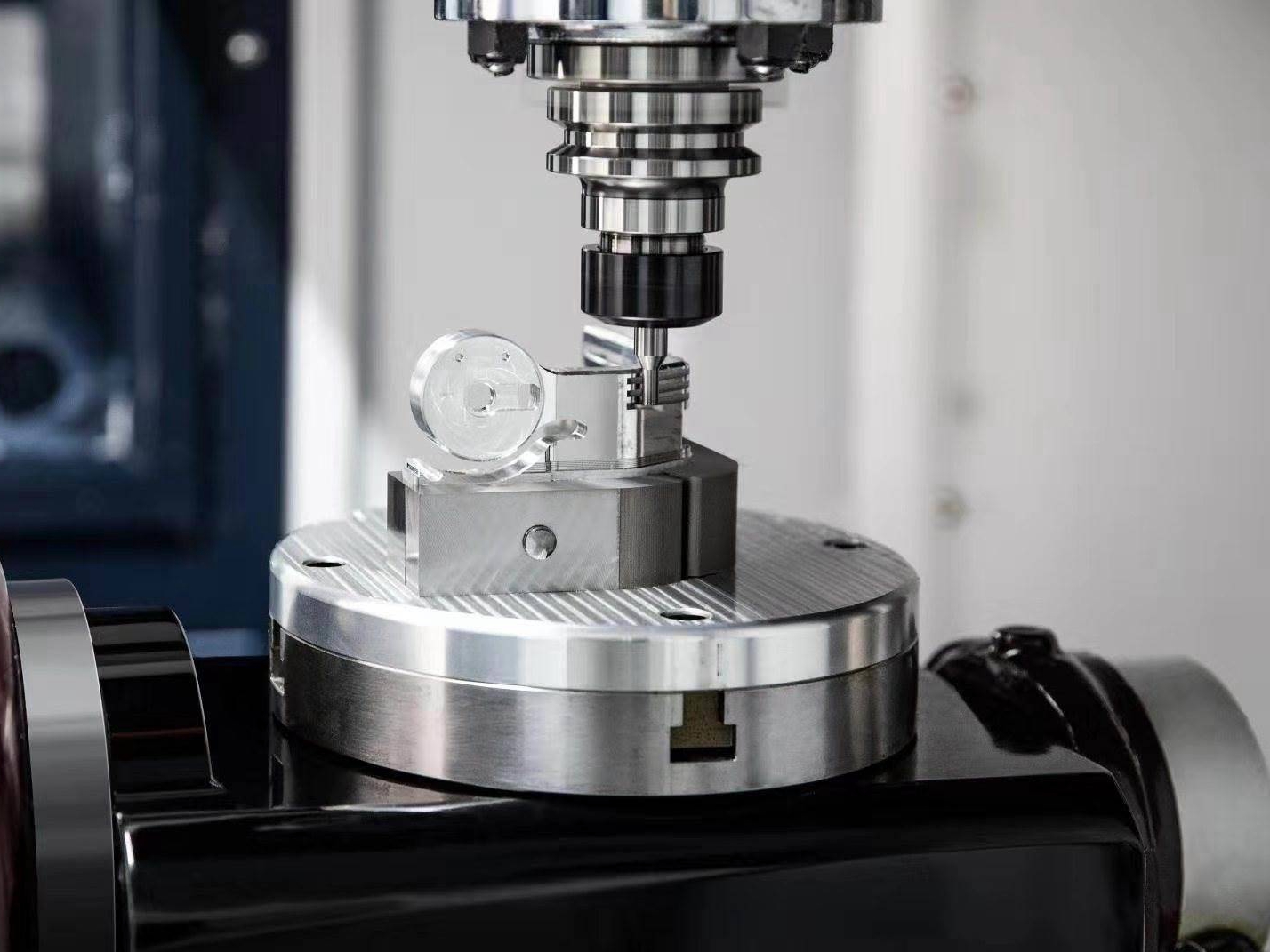

يلعب تشطيب سطح الأجزاء المُشغَّلة بتقنية الـ CNC دورًا حاسمًا في تحديد أدائها ومظهرها وطول عمرها. فمن تقليل الاحتكاك في الأنظمة الميكانيكية إلى تحسين مقاومة التآكل في البيئات القاسية، يمكن لاختيار التشطيب الصحيح أن يؤثر بشكل مباشر على وظيفة مكوِّنك ودورة حياته.

إن فهم قدرات كل معالجة سطحية — من تشطيبات الحالة بعد التشغيل مباشرة (As-Machined) إلى الطلاءات الحرارية المتقدمة — يعد أمرًا أساسيًا لتحسين أداء المنتج وقيمته التصنيعية.

التشطيبات السطحية الأساسية للأجزاء المُشغَّلة بتقنية CNC

تُطبَّق هذه العمليات النهائية عادةً مباشرة بعد التشغيل لإزالة الحواف الحادة، وتحسين المظهر الجمالي، أو تلبية المواصفات البعدية الأساسية. وعلى الرغم من أنها تُعتبر “أساسية”، إلا أنها ضرورية لضمان استيفاء الأجزاء لمتطلبات الأداء والسلامة.

1. تشطيب As-Machined (كما تم تشغيله)

تشطيب As-Machined هو الحالة الافتراضية لجزء CNC بعد عمليات التشغيل مثل القطع أو التفريز أو الخراطة. يحتفظ هذا التشطيب بعلامات الأدوات المرئية ويُظهر خشونة سطحية تقريبية تبلغ حوالي Ra 3.2 ميكرومتر.

يعد هذا التشطيب مثاليًا للمكونات الميكانيكية الداخلية أو الأجزاء غير الظاهرة التي تهم فيها دقة السطح أكثر من المظهر البصري. تعتمد العديد من المكونات الصناعية الداخلية على هذا التشطيب لتجنب التكلفة غير الضرورية مع الحفاظ على تفاوتات مشددة.

2. إزالة الزوايا الحادة (Deburring) والتلميع بالاهتزاز (Tumbling)

التلميع بالاهتزاز (Tumbling) هو عملية ميكانيكية تُوضَع فيها الأجزاء المُشغَّلة داخل حوض اهتزاز مملوء بمواد كاشطة. تعمل هذه العملية على إزالة الزوايا الحادة والنتوءات، مما يحسن سلامة التعامل مع الأجزاء ودقة التجميع. تتحسن الخشونة السطحية عادة إلى نطاق 1.6–3.2 ميكرومتر Ra.

تُعد هذه الطريقة مفيدة بشكل خاص للدفعات الصغيرة إلى المتوسطة من الأجزاء المعدنية أو البلاستيكية ذات الأشكال المعقدة أو الحواف المتعددة.

3. الخرز الزجاجي والسفع الرملي (Bead Blasting & Sandblasting)

السفع الرملي (Sandblasting) أو السفع بالخرز الزجاجي يستخدم هواءً ذا ضغط عالٍ مع جسيمات كاشطة لتنظيف سطح الجزء وإضافة نسيج (Texture) له. يوفر هذا التشطيب مظهرًا غير لامع (Matte) أو ساتان موحدًا، ويزيل الملوثات السطحية الطفيفة أو علامات التشغيل.

تشمل التطبيقات النموذجية:

المعالجة المسبقة قبل الطلاء أو الأنودة

تحقيق مظهر بصري موحد للأجزاء الميكانيكية الظاهرة

إضافة خشونة محسَّنة لزيادة التماسك في المكونات المحمولة باليد

تتراوح قيم الخشونة Ra عادة بين 1.6 و3.2 ميكرومتر حسب نوع الوسط الكاشط والضغط المستخدم.

4. التلميع (Polishing)

التلميع لأجزاء CNC هو عملية يدوية أو ميكانيكية تُستخدم للحصول على أسطح ناعمة ولامعة ذات خشونة منخفضة للغاية. يعد هذا ضروريًا للأدوات الطبية، والعاكسات، أو المكونات الظاهرة للمستخدم حيث يكون التشطيب جزءًا من تجربة المنتج.

يمكن للتلميع الميكانيكي تقليل الخشونة إلى أقل من Ra 0.2 ميكرومتر

التلميع الكهربائي (للفولاذ المقاوم للصدأ): يخلق أسطحًا ناعمة للغاية ومخملة (Passivated)

تشمل التطبيقات المكونات الجراحية الطبية عالية الجودة والتجهيزات البصرية عالية الدقة.

الطلاءات والمعالجات السطحية الوظيفية

إلى جانب عمليات التنعيم الأساسية، تتطلب المكونات المُشغَّلة بتقنية CNC غالبًا معالجات سطحية متخصصة لتعزيز مقاومة التآكل، الأداء الكهربائي، تحمل الحرارة، والحماية من التآكل الميكانيكي. تكون هذه المعالجات ذات أهمية خاصة في قطاعات الطيران، والطب، والسيارات، والإلكترونيات.

5. الأنودة (Anodizing) — النوع I وII وIII

الأنودة هي عملية كيميائية كهربائية تُكوِّن طبقة أكسيد متحكم فيها على الأجزاء المصنوعة من الألمنيوم. تعزز هذه الطبقة الصلابة، ومقاومة التآكل، ومقاومة التآكل الميكانيكي، كما تسمح بإضافة الألوان لأغراض جمالية أو تنظيمية.

النوع I (الحمض الكرومي): طبقة رقيقة مع تغيير بُعدي محدود

النوع II (الحمض الكبريتي): زخرفي، قابل للتلوين، بسماكة تقريبية 10–25 ميكرومتر

النوع III (الأنودة الصلبة): للتطبيقات عالية التآكل، بسماكة تصل إلى 100 ميكرومتر

تُستخدم في حوامل الطائرات (Brackets)، وهياكل الطائرات بدون طيار، وأغلفة الإلكترونيات.

6. الطلاء الكهربائي (النيكل، الكروم، الزنك)

الطلاء الكهربائي يضيف طبقة معدنية على سطح الأجزاء المُشغَّلة، مما يوفر مظهرًا محسّنًا، ومقاومة أعلى للتآكل، وتوصيلية كهربائية أفضل.

طلاء النيكل يعزز مقاومة التآكل ويُحسن الانزلاق (Lubricity)

طلاء الكروم يعطي مظهرًا لامعًا كالمرآة مع صلابة سطحية عالية

طلاء الزنك يحمي الفولاذ من التآكل في الأجزاء العامة الاستخدام

تُستخدم الأجزاء المطلية كهربائيًا على نطاق واسع في الأجهزة الاستهلاكية، وتزيين السيارات، ووصلات الأنظمة الهيدروليكية.

7. الطلاء بتقنية PVD (الترسيب الفيزيائي للبخار)

طلاءات PVD تُطبِّق طبقات رقيقة معدنية أو خزفية لزيادة الصلابة، وتقليل الاحتكاك، وإضافة لون أو انعكاسية. من الأمثلة النموذجية نيتريد التيتانيوم (TiN)، ونيتريد الزركونيوم (ZrN)، وطبقات الكربون الشبيهة بالماس (DLC).

سمك الطلاء: 1–5 ميكرومتر

الصلابة: حتى 2500 HV

الألوان المتاحة: ذهبي، فضي، أسود، برونزي، وغيرها

تُستخدم في أدوات القطع، والمكونات الاستهلاكية عالية التآكل، والأدوات الجراحية التي تتطلب كلًا من النظافة والدقة البصرية.

8. الرش الحراري وطلاء سيراكوت (Thermal Spraying & Cerakote)

طلاءات الرش الحراري، مثل الرش بالبلازما أو القوس الكهربائي أو اللهب، تطبق جسيمات منصهرة على السطح لتكوين طبقة ملتحمة تحمي من الحرارة والتآكل الكيميائي والتآكل الميكانيكي. يُعد طلاء سيراكوت (Cerakote) مركبًا من السيراميك والبوليمر يُستخدم بشكل خاص في مكونات الأسلحة، والطيران، والمجالات البحرية.

تتحمل درجات حرارة تصل إلى 1000 درجة مئوية

مثالية للأجزاء المعرضة للتآكل العالي أو البيئات الكيميائية القاسية

اختيار التشطيب السطحي المناسب: اعتبارات تقنية واقتصادية

يعتمد اختيار التشطيب السطحي المناسب على عدة عوامل تتجاوز المظهر البصري. يجب على المهندسين الموازنة بين متطلبات الأداء، والتفاوتات البعدية، وهندسة الجزء، وتأثير التكلفة.

معايير الاختيار الرئيسية:

توافق المادة: ليست كل المعالجات مناسبة لكل المواد. على سبيل المثال، الأنودة مناسبة فقط للألمنيوم، بينما تُعد طلاءات PVD مثالية للفولاذ، والتيتانيوم، وسبائك أدوات القطع عالية السرعة.

التأثير البُعدي: يمكن للأنودة الصلبة أن تضيف حتى 100 ميكرومتر لكل جانب، وهو ما قد يتجاوز حدود التفاوت الحرجة. في المقابل، يؤدي التلميع أو التلميع الكهربائي إلى إزالة المادة، ويجب أخذه في الاعتبار عند تصميم الأجزاء ذات الدقة البعدية العالية.

المتطلبات الوظيفية

تقليل الاحتكاك → التلميع أو طلاءات PVD

الحماية من التآكل → الأنودة، الطلاء الكهربائي، أو طلاءات PTFE

تشطيب جمالي → السفع بالخرز الزجاجي، طلاء الكروم، أو الطلاء باللكر

مقاومة الحرارة → الطلاءات الحرارية أو الطلاءات الخزفية

الموازنة بين التكلفة والأداء: يمكن أن تزيد المعالجات السطحية من تكلفة الجزء بنسبة 10–50% تبعًا للتعقيد وتسلسل المعالجة اللاحقة. ومع ذلك، فإنها غالبًا ما تطيل عمر المنتج عدة مرات، مما يقلل تكاليف الصيانة ومعدلات الفشل على المدى الطويل.

تطبيقات صناعية حسب نوع التشطيب

الصناعة | التشطيب المستخدم | الغرض |

|---|---|---|

القطاع الطبي | التلميع الكهربائي، طلاءات PVD | قابلية التعقيم، التوافق الحيوي |

الطيران والفضاء | الأنودة الصلبة، الرش الحراري | تخفيض الوزن، مقاومة التآكل والحرارة |

الإلكترونيات الاستهلاكية | السفع بالخرز الزجاجي، الأنودة | تشطيب موحد، جاذبية بصرية |

قطاع السيارات | طلاء الكروم، طلاءات PTFE | المظهر، الحماية من التآكل |

الدفاع | طلاء سيراكوت، طلاءات PVD | انخفاض الاحتكاك، مقاومة التآكل والحرارة |

جدول مقارنة أداء التشطيبات السطحية

نوع التشطيب | خشونة السطح (Ra، ميكرومتر) | مقاومة التآكل الكيميائي | مقاومة التآكل الميكانيكي | جودة المظهر | تأثير التكلفة |

|---|---|---|---|---|---|

As-Machined | ~3.2 | منخفضة | منخفضة | ضعيفة | طفيف |

Tumbling | 1.6–3.2 | منخفضة | منخفضة | متوسطة | منخفضة |

Bead Blasting | 1.6–3.2 | متوسطة | متوسطة | جيدة | متوسطة |

Polishing | ≤0.2 | منخفضة | منخفضة | ممتازة | مرتفعة |

Anodizing | 0.5–1.5 | مرتفعة | متوسطة | جيدة | متوسطة |

Electroplating | 0.2–1.0 | مرتفعة | مرتفعة | ممتازة | متوسطة–مرتفعة |

PVD | ≤0.5 | مرتفعة | مرتفعة جدًا | جيدة | مرتفعة |

Thermal Spray | متغيرة | مرتفعة جدًا | مرتفعة جدًا | متوسطة | مرتفعة |

الخلاصة

يمكن تحويل الأجزاء المُشغَّلة بتقنية CNC بشكل كبير من خلال اختيار التشطيب السطحي المناسب — من التنعيم القياسي لتلبية التفاوتات الوظيفية إلى الطلاءات المتقدمة التي تحمي وتعزل وتحسن المظهر. لا يؤثر اختيار التشطيب فقط على أداء الجزء، بل يمتد ليشمل إجمالي تكلفة الملكية، ورضا المستخدم، والامتثال للمعايير الخاصة بكل قطاع.

بالنسبة للصناعات المعتمدة على الدقة مثل الطيران، والدفاع، والقطاع الطبي، والإلكترونيات، لا تُعد المعالجة السطحية مجرد خيار جمالي، بل هي قرار هندسي محوري. سواء كنت تطبق الأنودة الصلبة على مكونات ألمنيوم في قطاع الطيران أو طلاء الكروم على أجزاء تزيين سيارات عالية اللمعان، فإن اختيار العملية الصحيحة يمكن أن يوفر قيمة ميكانيكية واقتصادية طويلة الأمد.

في شركة Neway، ندعم العملاء من مرحلة استشارة التشطيب السطحي وحتى الإنتاج الكامل، من خلال تقديم خدمات تشغيل CNC مقترنة بمعالجات سطحية تلبي المتطلبات الصارمة عبر المواد والأسواق المختلفة.